A madeira é talvez o material vivo e útil mais popular. A madeira tem um design universal, possui elevado isolamento térmico e propriedades estéticas, sendo indispensável para a criação de estruturas arquitetónicas únicas, móveis suspensos, decoração de interiores e jardinagem. Um pedaço de madeira é resistente a fatores externos desagradáveis e propenso a apodrecer.

Tentando preservar todas as vantagens da aldeia e salvar todas as suas deficiências, os produtores criaram um material inovador e durável - um compósito de polímero de madeira. Vejamos o que é “polywood”, qual a potência, as características atribuídas ao material atual e qual é a esfera de sua estagnação.

Os compósitos de madeira são materiais obtidos a partir da adição de diversos grãos. O principal componente de um composto de madeira é a madeira. A quantidade de insumos de madeira, bem como o tipo de componente resultante determinam as principais características do material compósito.

As aldeias mais largas com compostos são:

Composto madeira-polímero: foto da base de um pátio com tábua de deck

O relatório é elaborado sobre o armazém de materiais inovadores, sua tecnologia de produção e características técnicas e operacionais.

O armazém WPC inclui três componentes principais:

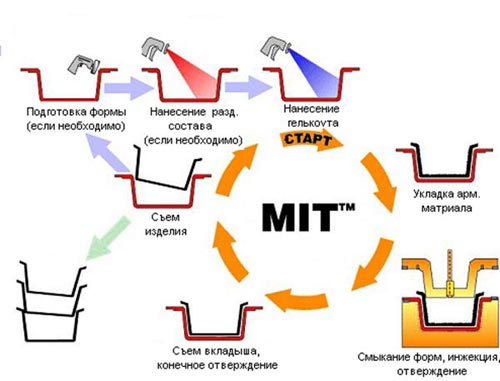

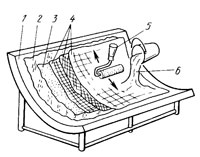

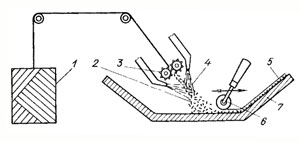

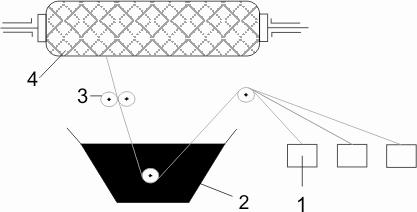

Virobinação de compósito polímero de madeira de acordo com o esquema.

Detalhes da aldeia. A madeira é processada com moinhos de martelo e faca até a remoção de partículas medindo 0,7-1,5 mm. Após a britagem, a madeira é peneirada e fracionada.

A partir das frações maiores, é preparado um perfil sem tratamento superficial, os componentes intermediários são utilizados para preparar um perfil para processamento com folheado, porcelanato ou fundição, e as frações grosseiras da madeira são vicorizadas para criar perfis técnicos

Aldeia de secagem ser realizada se o volume da calda ultrapassar 15%.

Adição e mistura de componentes. Todos os armazéns WPC são combinados nas proporções exigidas e misturados entre si. Os componentes mais comumente usados são os seguintes:

Formato Presuvannya e virobu. A etapa final em que se forma o poder técnico do DPC e se obtém a aparência comercial.

A resistência de um compósito é determinada pela quantidade de madeira no material, pelo tipo de madeira e pelo polímero que é combinado. Indicadores mecânicos e físicos significativamente importantes do duodeno:

A parte da aldeia do KDP confere ao material o seguinte poder:

Os componentes poliméricos do WPC aparecem da seguinte forma:

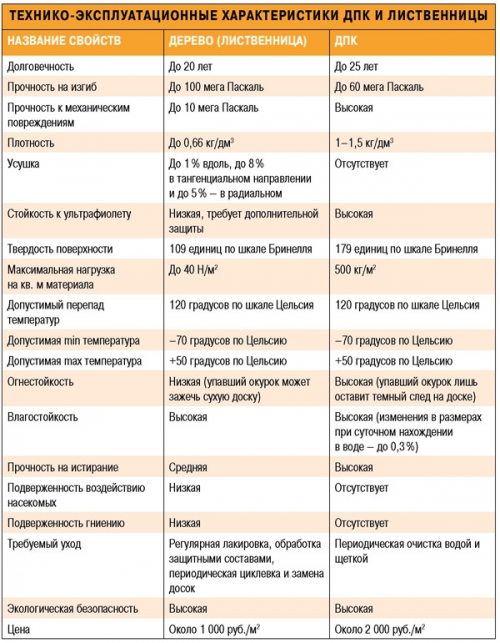

Para melhor caracterizar o compósito madeira-polímero, realizaremos uma análise minuciosa das principais características claras e econômicas da madeira e do WPC.

Pelas suas vantagens, o compósito de madeira ganhou grande popularidade no setor industrial, no dia a dia e no dia a dia:

Mais de 50% do compósito madeira-polímero é vicorizado como “decking” - pranchas e ladrilhos de madeira para o projeto de arquitetura costeira e de jardins.

As tábuas de deck com WPC são apresentadas no mercado cotidiano em uma ampla variedade de variedades. Na hora de escolher um material, é melhor dar preferência às empresas que você conhece - seus produtos já passaram no teste de acidez de hora em hora e conquistaram reputação positiva em todo o mundo.

tábua de terraço Bruggan(Bélgica) é preparado a partir de leite com alto teor de acidez, os produtos são voltados para o mercado internacional. Atrás das coberturas têxteis, o tabuleiro fica o mais próximo possível da aldeia.

A diretoria do Bruggan possui um armazém ofensivo:

A empresa produz um edifício vazio e cheio de terraços, que serve para limpar o território em torno de piscinas, esplanadas, praças de verão, hotéis, bares, restaurantes, confraternizações.

A tábua de terraço Bruggan Multicolor encorpada tem textura de madeira em todo o material e é adequada para lixamento e corte radial.

O preço estimado de uma placa Bruggan é de 1.000 a 1.200 rublos para um perfil

tábua de terraço Miradex(Malásia) é feito de fibras de árvores tropicais, o que aumenta a durabilidade do material antes do assentamento. A filha não precisará de suprimentos adicionais. A estrutura do tabuleiro é dupla face, o que permite a utilização de material para a confecção de estruturas verticais (cerca, cerca).

Armazém de placas Miradex:

A placa de terraço Mirradex é classificada como material de classe premium, mas o preço está prontamente disponível (cerca de 750 rublos por perfil).

tábua de terraço Legro(Ugorshchina) utiliza uma bola seca especial, que aumenta a resistência ao desgaste do material. A tábua Legro é indicada para a limpeza de terraços e praças em grandes áreas com tráfego intenso.

Vantagens da prancha Legro:

Armazém Legro WPC:

Você pode comprar o composto de polímero de madeira Legro por um preço de 3.500 rublos para um perfil medindo 150*25*5800 mm.

Em casa, você pode criar um análogo de um composto de polímero de madeira com suas próprias mãos. Como resultado, o robô produziu uma “árvore rara”, adequada para restauração de móveis de aglomerado, reparo de pisos em parquet e pisos laminados.

Todo o processo de preparação de uma “árvore rara” feita por você mesmo pode ser dividido nas seguintes etapas:

Depois de retirada a pasta, aplique-a no móvel danificado ou cubra-a como forro e deixe até endurecer completamente (cerca de 4-5 anos). Depois disso, o excesso de “madeira rara” precisa ser limpo com lixa.

Para dar à “árvore rara” a cor desejada, você pode adicionar barnberry, usado para emulsão à base de água.

O advento dos compósitos madeira-polímero possibilitou combinar o maior valor entre madeira e plástico em um só material. Os designs feitos em WPC são fáceis de instalar, possuem excelentes características de desempenho e são esteticamente nobres aparência externa, ligado a vírus da madeira natural.

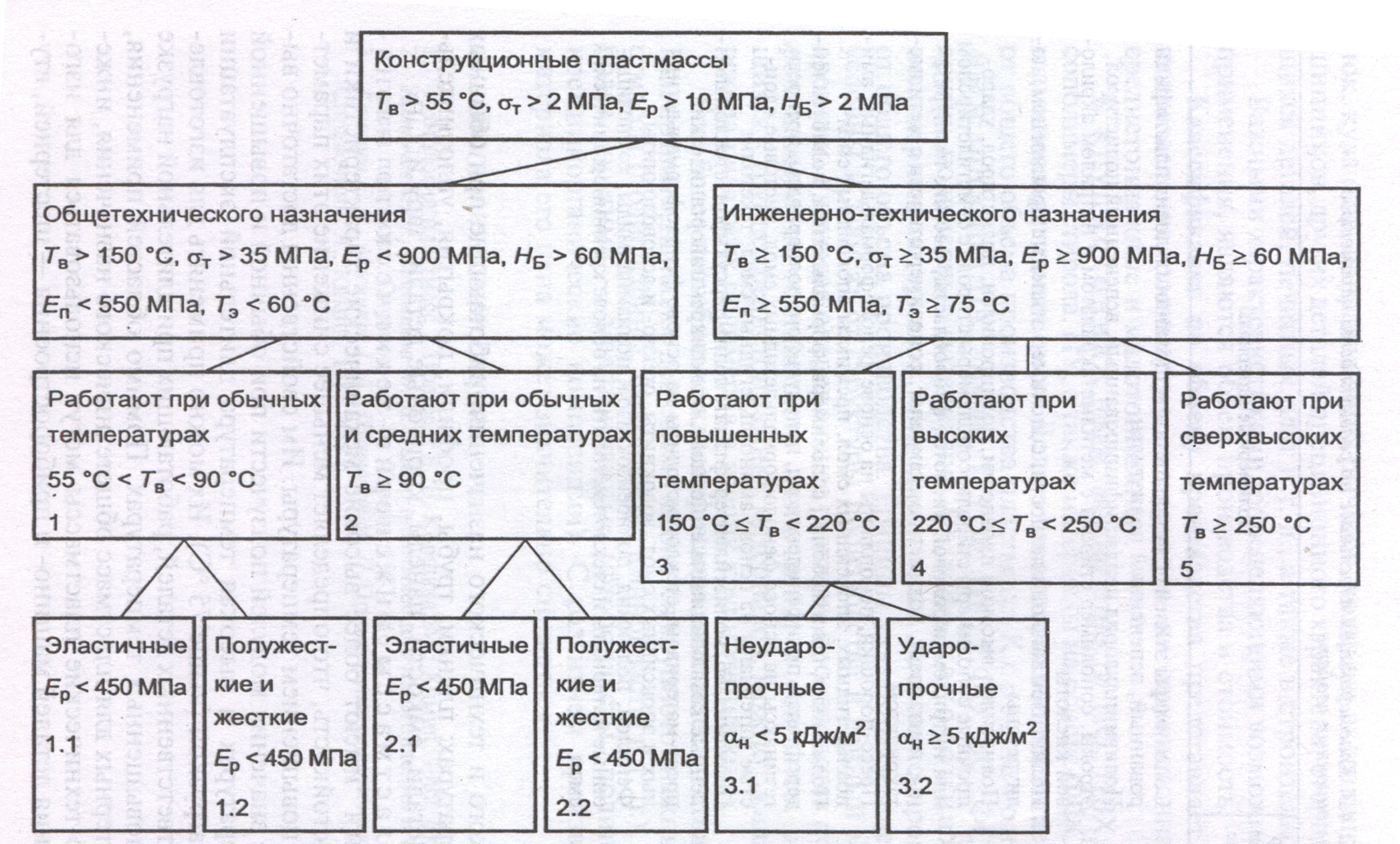

Polímeros materiais de composição(doravante denominado PKM) é uma simbiose de dois ou mais materiais. A base e a matriz dos compósitos poliméricos são vários plásticos (termoplásticos, elastômeros, termofixos). A matriz é reforçada com diferentes materiais de armazém (forros fibrosos de reforço - AVN), o que combina os componentes com o resultado eliminando completamente novo material com autoridades únicas que competem pela força e diversidade das próprias autoridades no topo da matriz.

A alteração do armazenamento da matriz e de seus componentes permite produzir materiais com a potência necessária tanto da indústria quanto da ciência. Sua massa é menor, o que cria uma mudança de mentalidade para o alívio do trato gastrointestinal do vírus planejado. As características técnicas de tal vírus serão, no mínimo, perdidas em grande medida ou (na maioria das vezes) serão significativamente reduzidas.

Os PCMs são divididos em sua própria matriz. Estes são escoplásticos, - organoplásticos, - plásticos de carbono, - plásticos de boro, - textolites, - com revestimentos em pó.

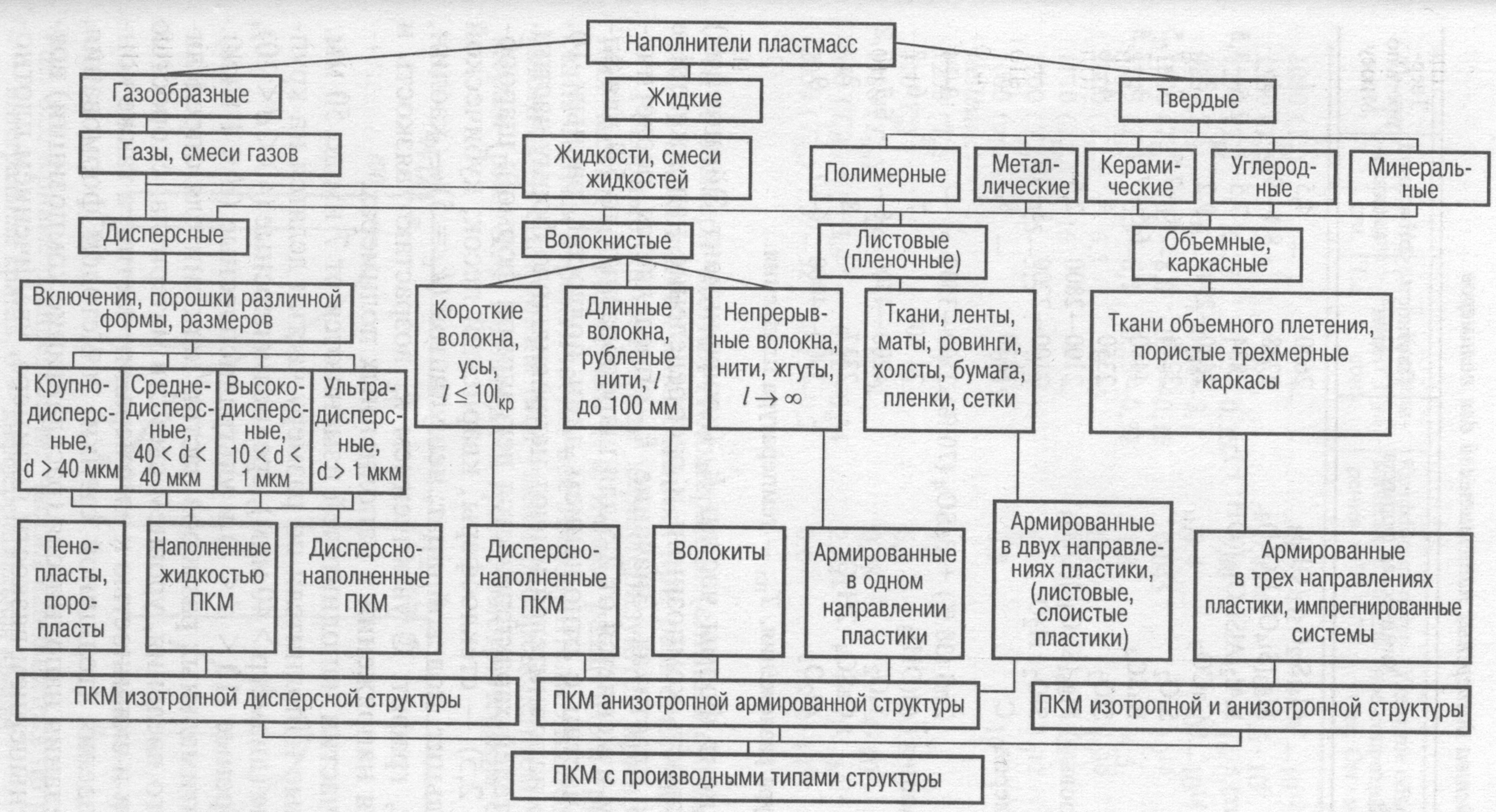

Os tipos de PCM são divididos em:

O desenvolvimento de compósitos poliméricos inovadores está crescendo. Os materiais necessários incluem reforço de fibra de vidro, fibra de vidro, basalto, painéis sanduíche, paliçada (shunt e placas de gesso) e vários elementos de ponte. O reforço de fibra vem ganhando cada vez mais popularidade devido ao fato de ser utilizado em estruturas fabricadas com resistência sísmica avançada. O reforço feito de PCM, alinhado com aço, também tem espessura significativamente menor (3-4 vezes mais leve) e não é suscetível à corrosão ou a qualquer derramamento de produtos químicos.

Na vibração até que os recipientes sejam selados, são alcançados resultados elevados. Eles demonstram capacidade com sucesso devido à escloplastia. Nas empresas, para proteger o excesso de material intermediário, piscinas e reservatórios são massivamente removidos do plástico. Esses contêineres conservam resíduos que não podem ser descartados na rede de esgoto original. Os fedores exigem prevenção, mas sua durabilidade é conhecida por todos. Os elevados componentes anticorrosivos desses tanques não permitem o fluxo de resíduos prejudiciais ao meio ambiente.

Durante a preparação de equipamentos elétricos (bem como em máquinas-ferramentas, equipamentos, navios, etc., e especialmente em aeronaves), a folha de sklotekstolite é endurecida. A própria folha textolite é composta por várias bolas de tecido dobrado e preparadas por prensagem a quente. Trata-se de um produto com altas propriedades de isolamento elétrico: um dielétrico de alta tensão, com alta resistência mecânica, resistente à umidade. Dovgovichny. Não é inflamável, não vibra e não é tóxico. Exercite-se a uma temperatura de +350°C. Não é seguro montar uma serra de fibra ao trabalhar com ela, o que pode ser feito antes de trabalhar com esse material em uma fábrica - o melhor.

Dielétrico Vіdminny e getinaks. Este PCM é feito a partir de uma matriz de papel, que é preparada por prensagem a quente, assim como o textolite. Independentemente de uma base de papel tão pouco fiável, infiltrada com resinas (por exemplo, epóxi ou fenol-formaldeído), o vinho começa a arder a +95°C. A pressão na parte inferior, a parte inferior no textolite e na preparação de tampas isolantes, juntas, arruelas, etc. É bom abordar. Além de boa energia elétrica, os getinaks podem reparar com sucesso o funcionamento de óleos minerais e manteiga. Para melhorar o suporte elétrico, partes do getinax são envernizadas. Getinax é mais frequentemente produzido em painéis inteiros e geralmente em folhas de 1,5 x 1 metro.

O mais importante é que o PCM revise outros materiais que são criados instantaneamente e com frequência - para um projeto ou design específico. A variedade de armazéns permite criar PCMs cujas características são ideais para uma tarefa específica. O produto para a pele requer uma abordagem individual antes da produção, e o designer, utilizando polímeros, sempre chegará à sua composição ideal.

Variedades de folha textolite, seus tamanhos e principais variedadesO reforço Skloplastic está se tornando cada vez mais popular. Com uma vantagem significativa nas características de valor, o ASP tem menos valor. O reforço de alta qualidade com plástico enviesado é revestido de forma mais econômica devido ao menor preço, além de economia na instalação e transporte. Os fabricantes russos produzem reforço de lajes de qualquer tipo com diâmetro de 4 a 16 mm.

Por que o reforço com skloplastik deveria ser amplamente utilizado na vida cotidiana?Os recipientes feitos de skloplastika são tanques de formato cilíndrico feitos de um forro de poliéster reforçado com fios de fibra tortos. Eles mostram maior mobilidade e resistência ao desgaste. Destinado à coleta, preservação e transporte de matérias-primas diversas: larvas, água potável e água técnica, queimadas e agressivas.

Os principais tipos de recipientes para skloplastika e suas característicasEntre a variedade de tipos e tipos de piscinas, as de fibra de vidro ganharam popularidade no mercado russo. Os esporos monolíticos sem costura vibram sem endurecer com cola ou soldagem, o ponto tem uma sensação suave e tátil. Muitos russos optam por este tipo de piscina, dando preferência às de concreto (estacionárias) ou de estrutura.

Qual é o segredo da popularidade das piscinas inclinadas?Compósitos poliméricos à base de fibras químicas, seus principais tipos, potência e endurecimento

A aplicação de materiais poliméricos compósitos fibrosos (FPCM), baseados em fibras químicas de reforço e matrizes poliméricas - estruturais, isolantes elétricos, resistentes a produtos químicos e outros - é ainda bastante difundida. O mau cheiro é detectado em máquinas, especialmente de transporte, incluindo aeronaves, equipamentos, equipamentos elétricos e de rádio, eletrônicos, eletrodomésticos, domínio rural, medicina, esportes, para a preparação de vírus para uso diário. A base dos materiais compósitos fibrosos são fibras de reforço (AFN), combinadas com um material compósito monolítico com matriz - outro componente importante.

Todos os tipos de PVKM podem ser diferenciados intelectualmente de acordo com diferentes características: para o armazém de fibra AVN, para os tipos de matrizes empilhadas, pelos seguintes motivos. - fibras, getinaks, textolites e outras formas de saída que já se tornaram tradicionais. Anteriormente, o VPCM foi desenvolvido com base em fibras de vidro e, mais tarde, com base em diversas fibras químicas de reforço especialmente criadas. À medida que as matrizes se tornaram amplamente utilizadas, os termoplásticos também foram utilizados.

Atualmente, para reforço de VPCM, o AVN feito de fibras químicas orgânicas e inorgânicas é amplamente utilizado. Eles estão incluídos na composição do compósito na forma de fibras curtas (cortadas), fios, pontos, cordas, tecidos, materiais não tecidos e outras estruturas fibrosas. O núcleo da matriz contém termoplásticos (poliolefinas, poliamidas alifáticas e aromáticas, polissulfonas, fluoroplásticos, etc.) e plásticos termofixos (plásticos fenólicos - fenol-formaldeído ou fenólicos; plásticos amino - melamina e secho formaldeído;

As fibras de PCM têm espessura significativamente menor e características mecânicas mais altas (por unidade de peso), menor capacidade térmica e condutividade térmica, em comparação com outros tipos de materiais. A maioria são dielétricos e possuem alta resistência operacional na presença de meios ativos e outras infusões externas.

VPCM à base de fibras naturais e fibras de vidro são amplamente utilizados na literatura, enquanto os compósitos à base de fibras químicas são muito menos populares, especialmente na literatura chinesa publicada nos últimos 20 anos de maio. A própria publicação recebe o status de ocultar informações sobre espécie atual VPCM baseado em fibras químicas e matriz polimérica.

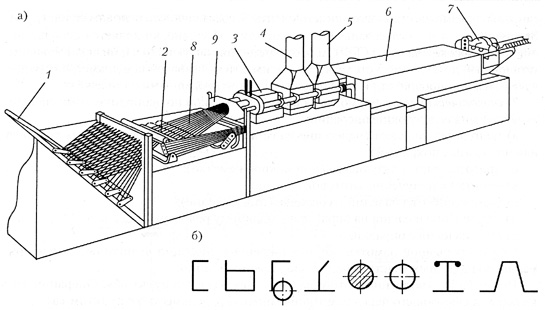

Principais tipos de PCM fibroso. Os materiais poliméricos para fins estruturais podem (de forma muito intelectual) ser divididos nos seguintes grupos principais: plásticos não reforçados (mais importante ainda, termoplásticos); plásticos de superfície dispersa (compósitos); compósitos de polímeros fibrosos (VKPM) (plásticos reforçados); compósitos híbridos reforçados com fios e fibras de diversos tipos; compósitos combinados que incluem materiais fibrosos e dispersos em estoque ().

Como plásticos não originais, são convertidos principalmente em termoplásticos - poliolefinas, poliamidas alifáticas e aromáticas, polissulfonas, fluoroplásticos e, em formas muito raras, de termofixos.

Em plásticos de superfície dispersa, a resina orgânica e inorgânica é formada com partículas de tamanho significativamente menor que o crítico, incluindo fibras curtas, as matrizes do plástico termofixo 1 . Os compósitos de fibra, nos quais as fibras contêm forças mecânicas inferiores às da matriz e não contêm componentes de reforço, podem estar próximos do preenchimento disperso. Em vários casos, isso permite que o material receba outros poderes funcionais específicos, como o antifricção.

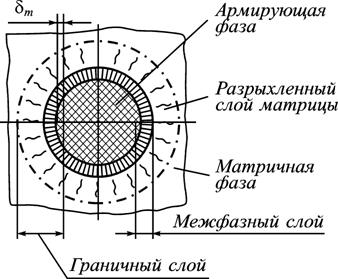

O armazém VPKM inclui AVN com fibras de tamanho crítico e, como se entende, matrizes poliméricas - termoplásticas ou termofixas. As fibras do material de reforço absorvem tensões mecânicas, o que significa as principais propriedades mecânicas do VPCM: resistência, deformabilidade, rigidez. A matriz, que está localizada no espaço interfibras, serve para distribuir as tensões mecânicas entre as fibras, muitas vezes comprime as tensões mecânicas e, o que é ainda mais importante, significa a natureza monolítica do material.

Além disso, o armazém de compósitos pode incluir componentes que lhes conferem outros poderes específicos: pigmentos, retardadores de chama, etc.

Interconexões entre as potências dos componentes de saída do VPCM e suas interações. O poder dos compósitos fibrosos depende do poder, da composição e distribuição mútua dos componentes, das características de sua interação no cordão interfásico e, em alguns casos, da difusão dos componentes da matriz na fibra. Assim, entre as fibras e a matriz, o canto da relação entre os poderes constituídos e a sua escolha não pode ser satisfatório.

A escolha dos principais componentes do VPCM é determinada pelos benefícios funcionais necessários, confiabilidade operacional dos compósitos, complexidade dos componentes, tecnologia de processamento, disponibilidade e qualidade. Estes podem ser-nos transmitidos antecipadamente sobre a relação entre as forças mecânicas e térmicas das fibras de reforço e a matriz: o módulo de elasticidade durante o estiramento e a soldadura das fibras é devido a quanto maior for a matriz inferior e/ou o resultado E B >EM; G B > G M; O valor das fibras se deve à maior matriz inferior e/ou sucesso σ B * > σ M *; A redução em caso de ruptura da fibra provavelmente será muito menor que a matriz inferior e/ou ε B * bem sucedido< ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

A potência mecânica do VPKM é inerente ao iaque com a potência dos componentes vihid (fibras da matriz), portanto os rostashuvanes das fibras, estrutura Tobto do ARNOVYOVO fibroso (fio, jutiva, pelo, tecido, tricotagem não tecido , papel assim DENTRO.). A adição e recauchutagem de fibras é responsável pela possibilidade de otimização das características mecânicas do VPCM.

A interação das fibras com a matriz pode garantir alta implementação da potência mecânica das fibras no material reforçado e sua monoliticidade. Para o que é necessário: boa umedecimento das fibras pela matriz ou não; alta adesão entre a fibra e a matriz, caracterizada por importância essencial na interface fibra-matriz; alta adesão deve ser preservada no uso do compósito durante infusões externas ativas, inclusive vologistas; economia e alteração mínima na potência das fibras sob a infusão dos componentes da matriz; relaxamento de tensões internas em uma simples conexão fibra-matriz durante tratamento térmico ou sob infusão de componentes e outros fatores.

Outras potências físicas, físico-químicas e funcionais especiais do VPCM também são determinadas pelas potências dos componentes e sua interação entre as seções.

Principais tipos de fibras químicas de reforço. Para remover o PCM fibroso, são utilizados vários tipos de fibras de reforço químico orgânico, fios e materiais fibrosos baseados neles: fios técnicos - poliéster (lavsan), álcool polivinílico, etc.; fibras e fios de para-aramida de alta qualidade e módulo (Armos, Rusar, Tvaron, Kevlar); fibras resistentes ao calor de meta-aramida (fenilona, Nomex, Conex) para vários tipos de VPCM resistentes ao calor; fibras e fios de polioxadiazol (Arselon) para diversos tipos de VPCM resistentes ao calor e à fricção; fibras de carbono (poliamida, poliéster, viscose, etc.); fibras de carbono, fios e materiais de fibra de carbono de vários tipos - carbonizados e grafite ()

As principais formas de produção do AVN orgânico: fibras cortadas, fios, cordas, pontos, tecidos, estruturas de tecelagem e malha, linhos e materiais não tecidos.

Para tipos especiais de compósitos, são utilizadas fibras aromáticas resistentes ao calor (meta-aramida, polioxadiazol, etc.). Em pequenas quantidades, são utilizados acrílico (nitron), álcool polivinílico (vinol) e outras fibras.

As fibras de carbono (FC), que são vicorizadas para reforço, são preparadas a partir de três tipos de fibras precursoras: poliacrilonitrila, viscose e breus (de nafta e breus de rocha-carbono). Devido à alta crocância das fibras de carbono, o processamento têxtil no AVN é difícil. Portanto, as estruturas têxteis necessárias ao reforço são preparadas a partir de fibras precursoras e nesta forma já são passíveis de processamento térmico em alta temperatura e processamento em materiais de fibra de carbono (CFM), cujas principais características estão inseridas em .

CF e CFM são materiais resistentes ao calor, altamente inflamáveis e resistentes a produtos químicos. O mau cheiro pode ser devido à condutividade elétrica, que se deve à remoção e introdução de aditivos voláteis. As principais formas de saída do UVM: fibras cortadas, fios, estopas, pontos, tecidos, linhos e não tecidos.

O estoque de fibras de reforço inorgânicas e materiais de enchimento fibrosos inclui silicato (rocha e basalto), alguns outros tipos baseados em elementos ativos (por exemplo, B), seus óxidos (SiO2, Al2O3), carbonetos (SiC e in.), nitretos ta em. ., bem como partes nuas de monocristais (cristais semelhantes a fios ou “vusi”). No entanto, o principal tipo de fibras de reforço inorgânicas são as fibras e taludes, que são preparados a partir de espécies diferentes vidro A gama mais ampla destes tipos é: A – resistente à água, C – resistente a produtos químicos, E – eletricamente isolante, S – de alta qualidade.

Formas de saída de materiais fibrosos: fibras cortadas, fios, estopas, pontos, tecidos, linhos e não tecidos.

Assim como o AVN, as fibras vazias e as microesferas vazias também são vicorizadas, o que permite reduzir a espessura efetiva e, portanto, a massa do vírus. De acordo com uma série de propriedades, essas fibras são baseadas em silicato natural - basalto, que apresenta maior resistência química.

Os principais poderes das fibras inorgânicas são derivados.

A utilização de fibras inorgânicas para a produção de VPCM de alta composição e alta termalidade se deve à sua alta resistência ao calor e absorção. O fedor é resistente a muitos meios agressivos, não higroscópico. No núcleo de óxido, as fibras de óxido e carboneto mais resistentes. As fibras de carboneto são condutores; sua condutividade elétrica aumenta com a temperatura.

Principais tipos de matrizes poliméricas (contidas) . São fornecidos com matrizes termoplásticas (termoplásticos) e matrizes de endurecimento (termofixos), como sistemas de reação polimérica (ou de presa polimérica).

A escolha e consistência dos componentes de saída nos processos de extrusão de uma matriz baseada em termofixos depende do tipo de decapitação do VPCM, do método de seu processamento térmico e da possibilidade de combiná-los com outros materiais.

Como se pensava anteriormente, na matriz VPCM (com sucesso) serve para transmitir e redistribuir forças mecânicas entre partículas adjacentes da fase dispersa, protegendo contra infusões externas, criando monoliticidade do material. Todas essas funções podem interagir com sucesso com o processo de fabricação e operação do compósito – a relação entre os poderes dos componentes, umedecimento, adesão e a mudança de poderes durante a interação mútua.

A matriz (supostamente) na forma de fundidos, dispersões, dispersões (pós, emulsões, suspensões), fibras ou espetos é combinada com revestimentos fibrosos de reforço ao remover recheios fibrosos reforçados (pré-misturas), pré-impregnados, pré-sulfantes, vazamentos e outras composições) componentes usando métodos de mistura, percolação, arquivamento e união mecânica. Significado importante Existe uma distribuição uniforme da matriz (bem sucedida) entre as partículas da resina ou componente de reforço. Depende da umidade dos componentes, da viscosidade da energia superficial resultante. Nas etapas de processamento dos produtos acabados, o tipo, quantidade e distribuição do produto final determinam a capacidade de fabricação do material - conformabilidade, retração volumétrica e outras características.

Termoplásticos são polímeros, copolímeros de cadeia de carbono ou heterocadeia lineares ou endireitadas e suas misturas. Quando o fedor esquentar, vire na fase de amolecimento ou derretimento.

A mais ampla gama de termoplásticos baseados em polímeros de cadeia de carbono - polietileno de alta e baixa densidade (HDPE, PEPP), polipropileno (PP), cloreto de polivinila (PVC), poliestireno, poliacrilatos, etc. Eles estão disponíveis, são baratos e possuem características térmicas baixas. Um lugar especial entre os polímeros de cadeia de carbono é ocupado pelos fluoropolímeros (fluoropolímeros e copolímeros), que possuem alto ponto de fusão, resistência ao calor, resistência química, inflamabilidade e propriedades antifricção.

Polímeros termoplásticos de heterocadeia amplamente disponíveis: poliamidas (PA) e copoliamidas (policaproamida - capron e náilon 6, polihexametileno adipamida - anido e náilon 66, poliamidas 68, 10, 610, 12, 6 12 e pol.) poliuretanos lineares, que oferecem maior complexo de autoridades funcionais, mas mais difícil de processar e mais caro. A maioria dos termoplásticos são materiais com características térmicas moderadas. Os termoplásticos geralmente contêm vários aditivos: resina mineral semelhante a pó, fibras curtas, etc.

A gama de termoplásticos resistentes ao calor inclui uma variedade de polímeros aromáticos: policarbonatos, poliamidas aromáticas (polimetafenil-nonisoftalamida), poliéteres aromáticos, polissulfonas, óxidos de polifenileno, policetonas aromáticas e assim por diante. Os cheiros possuem alto calor e estabilidade térmica, são resistentes a infusões operacionais, desgaste e em diversas condições climáticas são facilmente reconstruídos.

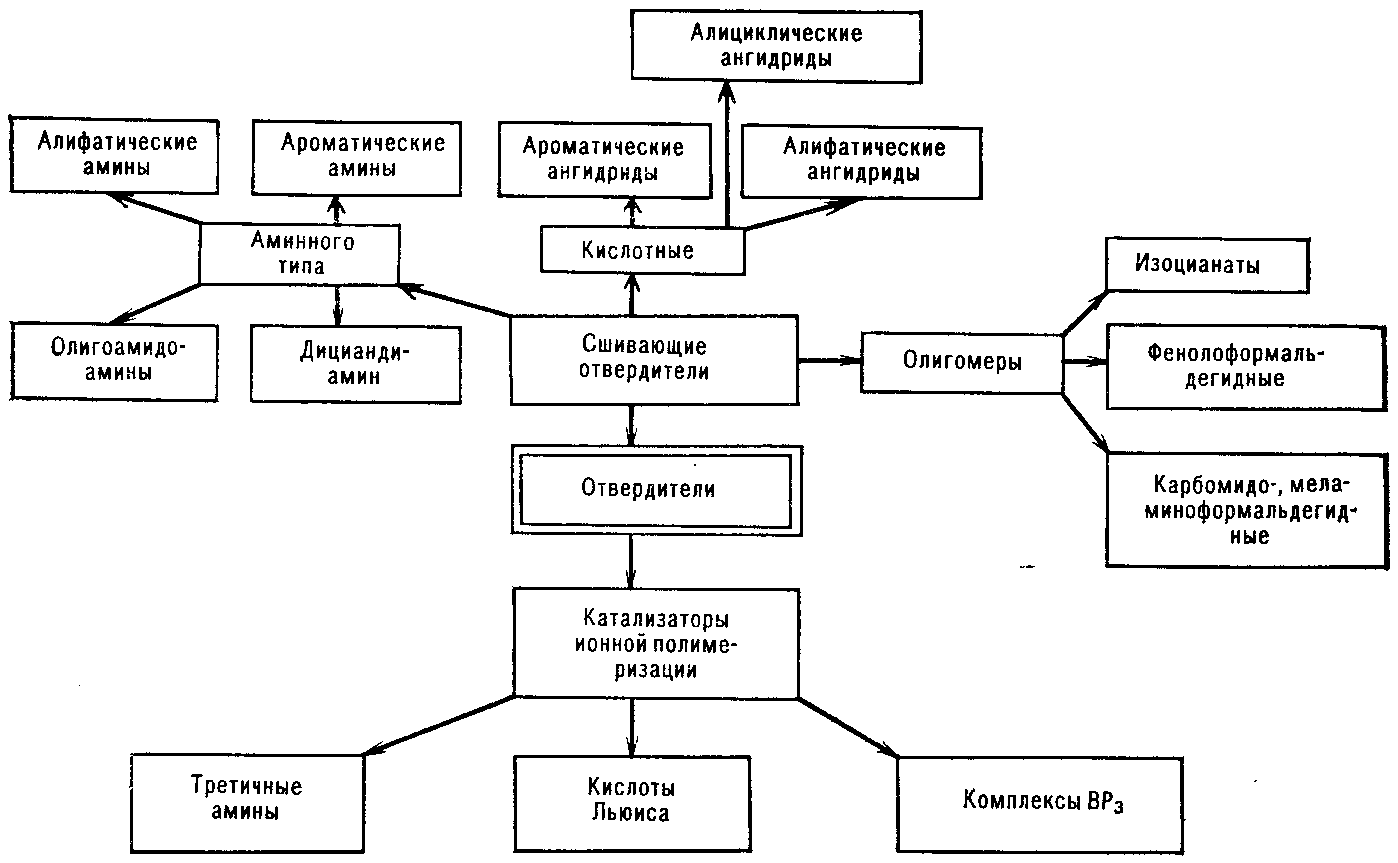

Antes dos termofixos os materiais são introduzidos à base de raros ou sólidos, que quando aquecidos passam para um estado de fluxo viscoso, oligômeros geradores de reação, que endurecem em temperaturas elevadas e/ou na presença de líquidos, que são especialmente adicionados à composição Iyu - endurecido . Neste caso, através da passagem de reações químicas, a estrutura é criada.

Com base no tipo de componentes geradores de reação, os plásticos termofixos são divididos nos seguintes grupos: plásticos fenólicos (à base de resinas de fenol-formaldeído; aminoplásticos (à base de resinas de melamina-formaldeído); resinas de poliéster (à base de poliésteres não saturantes). irinas, endurecidas com barra de sverdlovin); resinas (epóxi), endurecidas com álcoois funcionais ricos, aminas, ácidos carboxílicos. Freqüentemente, titanato de trietanolamina (TEAT) é usado para resinas epóxi curadas a quente, e polietileno poliamina (PEPA) é usado para resinas epóxi curadas a frio. resinas epóxi curadas.

A ordem dos tipos designados de básicos com algumas resinas Seus tipos modificados, zocrema, epoxifenólico, são frequentemente usados. O processo de extração e processamento desses sapuchnyh é ainda pior.

Todos os tipos de matriz (de sucesso) possuem particularidades de estagnação. Os fenólicos e resinas relacionadas apresentam gradualmente componentes nocivos, especialmente em temperaturas elevadas, razão pela qual, via de regra, não são recomendados para uso em bactérias disponíveis comercialmente. Para esses vírus, é mais importante usar resinas melamínicas, e os fragmentos de mau cheiro não criam muitas manchas sujas. As resinas de poliéster também são pouco tóxicas quando curadas, mas possuem propriedades mecânicas e térmicas muito baixas.

O maior valor e alta adesão às fibras de reforço dos plásticos termofixos são encontrados nas resinas epóxi, por isso é importante utilizá-las para a preparação de materiais mais valiosos. O cheiro também é resistente ao calor. Quando estas resinas são modificadas com compostos fenólicos, o seu desempenho diminuirá sensivelmente. No entanto, as resinas epóxi são usadas em aplicações termofixas muito caras. Além disso, o fedor pode ser visto em uma pequena quantidade de fala tóxica.

Ao cortar compósitos com potências especiais, formam-se tipos especiais de matrizes, inclusive aquelas com altas temperaturas de amolecimento e alta estabilidade térmica, como dielétricos de alta acidez: termoplásticos (fluoropolímeros, metapoliamidas aromáticas, como fenilona e nomex, policarbonatos, polifenóticos, termofixos (por exemplo, poliimidas)

Como uma matriz com alto poder de isolamento elétrico e dielétrico de alta frequência também está saturada com PEVP, suas características térmicas são baixas.

Reforçar membranas fibrosas (AVN). Para compósitos estruturais de uso geral, é amplamente utilizado AVN baseado em fibras com características moderadas de resistência mecânica (as fibras mais caras e mais acessíveis e aparentemente baratas). Compósitos com propriedades físicas específicas e outras propriedades possuem AVN vicorísticos baseados em diferentes tipos de fibras e estruturas fibrosas.

A partir de vicors AVN são obtidos compósitos com alto nível de resistência mecânica à base de fibras e fios de alta composição e alto módulo: para-aramida, vidro, carbono, óxido, carboneto, boro, etc.

A obtenção de compósitos resistentes ao calor é enfatizada pelo uso de AVN à base de aromáticos de alta temperatura, carbono, vidro especial, bem como outras fibras e fios inorgânicos.

Para compósitos isolantes elétricos estruturais, são utilizados AVNs à base de fibras de poliéster e tipos especiais de taludes com alto poder de isolamento elétrico (especialmente para dielétricos de alta frequência).

O tipo de camada externa fibrosa é amplamente utilizado para determinar características físicas específicas e fornecer resistência às condições operacionais (temperatura, temperatura, etc.). Em vários casos, a escolha do AVN pode ser ditada por razões económicas – a sua versatilidade como sirovina.

A seleção direta de compósitos depende da seleção de matrizes poliméricas (compatíveis) para garantir um alto nível de implementação dos poderes funcionais das fibras de reforço e AVN no material compósito acabado e na produção.

Os tipos mais importantes de materiais compósitos são armazenados no armazém de fibras da AVN: organoplásticos (como diversas fibras e fios orgânicos); aramidoplásticos, reforçados com fibras ou fios de aramida; skloplastiki (com fibras e fios sklyany); plásticos de fibra de carbono (para combinar fibras ou fios de carbono); boroplastia e em.

Etapa de reforço e recauchutagem de fibras em AVN e VPKM. Como foi dito, a potência do VPKM é determinada pelas características dos componentes de saída, bem como pelo tamanho das partículas da resina e do componente de reforço, sua acordos mútuos e por volume.

A principal vantagem do PCM fibroso como material têxtil é que seu principal elemento de reforço é a fibra da pele, afiada por uma matriz e/ou um material consistente, independentemente do tipo de camada externa fibrosa de reforço.

A estrutura do AVN é importante porque consegue a dispersão e orientação desejadas das fibras em relação às forças de atuação direta no compósito ou fibra compósita.

As principais opções para o cultivo de fibras em AVN e compósitos similares suportados em sua base são mostradas aqui.

Saindo da embalagem, é importante obter embalagens mais espessas do material fibroso. O estágio limite é montado na superfície, mas o reforço pode ser expandido a partir de um arranjo geométrico sólido de cilindros ou cilindros. Os seguintes valores são mostrados abaixo: para assentamento em fenda do colmo χ = 0,524; para embalagem fenda de cilindros com tributário (embalagem hexagonal) χ = 0,907; quando os cilindros são colocados atrás de um quadrado χ = 0,785; com arranjo esférico de cilindros sobrepostos χ = 0,785; com um arranjo trivial denso de cilindros χ = 0,59.

Porém, teoricamente, a colocação mais densa de fibras é complicada e pode ser problemática, por isso é necessário que a fibra da pele seja afiada por uma bola de matriz (com sucesso) para garantir a maior adesão possível das fibras e transmissão de forças mecânicas. reforçando fibras e alcançando a máxima monoliticidade do compósito e do tecido.

Na prática, tais estágios volumétricos de reforço são alcançados quando compósitos e partículas são cortados com características mecânicas ideais: quando reforçados com materiais resinosos dispersos ≤ 0,3...0,45; quando reforçado com AVN reto simples χ ≤ 0,6...0,75; quando reforçado com tecidos e tecidos de vime χ = 0,45 ≤ 0,55; quando reforçado com materiais não tecidos? 0,3...0,4; quando reforçado com papéis e papelão χ ≤ 0,35...0,5;

Assim, por exemplo, quando o espaço interfibras do VPCM unidirecional é preenchido até um valor mais crítico (0,65...0,75), a natureza monolítica do compósito é destruída, o que leva ao aparecimento de novos desníveis de tensão e, portanto, a colapso sob tensões mecânicas mais baixas, não para projetos monolíticos.

Descobrir métodos para avançar na etapa volumétrica de reforço. Uma delas é a combinação de misturas com partículas de diferentes tamanhos, para melhor preencher o volume. Alguns AVNs retos são reforçados com fios, fios ou pontos com fios elementares de diferentes tamanhos transversais (diâmetros). Para os fios orgânicos, seu perfil é formado por laminação ou trefilação através de matrizes especiais e/ou fieiras quando aquecidos, fazendo com que seu perfil se aproxime do hexágono (próximo ao hexágono regular), parte visivelmente maior das fibras do compósito.

Crescimento de anisotropia e aumento de fibras em AVN e VPKM. Geralmente se dizia que o crescimento das fibras no VPCM está relacionado à ação direta do vantagemente, e isso é determinado tanto pela estrutura de saída do núcleo fibroso quanto pela remoção do compósito por um único método de reimplementação de potências mecânicas. fibras no material acabado e na produção. Os fragmentos em plásticos reforçados (compósitos fibrosos) na verdade “trabalham” em torno das fibras que estão na matriz, então diferentes tipos e estruturas de AVN são usados para reforço.

Desta forma, os reforçados com fibras e estruturas fibrosas de PCM com a necessária reserva de características mecânicas são anisotrópicos, o que se deve ao crescimento do componente de reforço e à anisotropia das próprias fibras. A maior anisotropia é observada em AVN 1-D (reto simples) e 2-D (reto duplo) e compósitos baseados neles, reforçados cruzadamente ou enrolados com estruturas fibrosas uni-retas: fios, fios, pontos, tecidos. Os compósitos de balões à base de materiais não tecidos, bolas fibrosas (teias), papel são ligeiramente anisotrópicos na área de reforço, mas muito anisotrópicos em relação às bolas retas normais. AVN 3-D e composto. Os compósitos são reforçados caoticamente em três direções para se tornarem isotrópicos.

Várias fibras de reforço, como a para-aramida, exibem alta anisotropia mecânica e autoridades físicas Isso significa que há baixo custo para compressão e produção de VPCM unidirecionais e bidirecionais a partir deles, bem como de compósitos bidirecionais, como os textolites. Para promover esses poderes, são utilizadas fibras de reforço híbridas, que são compostas por diferentes tipos de fibras ou fios. Como outro componente, utilize fibras de carbono levemente anisotrópicas (fios) ou fibras praticamente isotrópicas. No espaço interfibras do PCM, fibras curtas ou cristais semelhantes a fios podem ser introduzidos para aumentar a resistência mecânica “transversal”.

A infusão de mais fibras na potência dos compósitos é essencial apenas até a criação de uma série de dimensões críticas. Em compósitos prontos, a quantidade de fibras necessárias para formar partes de um milímetro é crítica, o que é determinado pelas forças de adesão significativas entre as fibras e a matriz. Assim, a obtenção das propriedades mecânicas necessárias dos compósitos com a adição de vários milímetros de fibras é importante para permanecer na presença de suas propriedades mecânicas e de crescimento no material, e claramente não é suficiente permanecer na presença de fibras.

No caso do VPKM, nos materiais têxteis confeccionados com fios (tecidos, malhas, tecidos, etc.), o principal elemento estrutural é o fio e a fibra externa. E ele próprio aceita as forças mecânicas que são adicionadas ao material. A divisão dessas forças nos têxteis envolve atrito constante entre fibras e fios, o que leva a grandes perdas críticas. Assim, o valor crítico das fibras e fios nos têxteis deve ser de alguns milímetros ou mais, e o valor do VPCM deve ser de alguns décimos de milímetro ou menos.

Quando os compósitos são aplicados, as fibras mudam ligeiramente, embora sejam deformadas simultaneamente com a matriz até a formação do compósito. Ressalta-se que os materiais têxteis são superiores aos compósitos devido à labilidade de sua estrutura fibrosa e os fios mudam constantemente seu fluxo, focando diretamente na máxima atenção. Na tecnologia de extração de compósitos e fibras deles, a quantidade de fibras no AVN é muitas vezes crítica, o que é importante para garantir a “flexibilidade” da estrutura fibrosa sem o resultante rompimento das fibras. Isso desempenha um papel importante na seleção do AVN em formas dobráveis de PKM e máquinas, pois os fragmentos, ao serem retirados, alterar o layout do AVN permite reorientar os threads em uma determinada ordem.

Desta forma, utilizando diferentes tipos de AVN e métodos tecnológicos, é possível otimizar a mistura das fibras de reforço no compósito acabado ou conseguir a opção mais racional, em que a maioria das fibras são misturadas em cabeças retas. tensões mecânicas que operam nas mentes da operação.

Principais tipos de revestimentos fibrosos de reforço. O poder do PCM fibroso, especialmente mecânico, por ser mais importante, é indicado, em primeiro lugar, pela aparência, potência, tamanho e distribuição das fibras de reforço, etc. Budovaya AVN. Vejamos os principais tipos de superfícies fibrosas de reforço - estruturas fibrosas.

Para preparar compósitos rígidos e unidiretos de alta qualidade, são usados fios, fios (mechas) e pontos, como AVN unidireto. Eles também são usados para remover plásticos soltos, colocando bolas em direções perpendiculares entre si e sob diferentes extremidades. O retoque bola a bola é especialmente importante durante a secagem de compósitos à base de fios soltos, no caso de presença de distorções nas estruturas têxteis, para reduzir o nível de implementação da potência mecânica das fibras (fios) ou sua destruição durante secagem.

No caso do AVN de fibra de carbono de alta qualidade, o tecido do ponto fica estagnado, os fios de reforço formam a base, e a costura raramente tecida serve principalmente para fixar os fios e preservar a estrutura dos pontos no corte de compósitos ou fibras.

Fios, tramas e pontos de alto módulo são usados para a produção de fios unidirecionais e enrolados de qualidade particularmente alta, que também exigem a tecnologia para enrolá-los em cartuchos de grande diâmetro, a fim de eliminar o aparecimento de diversidade induzida entre eles. ou threads complexos. Por exemplo, para fios de para-aramida e carbono com espessura linear de 100 tex e o diâmetro externo do cartucho não deve ser inferior a 80...100 mm.

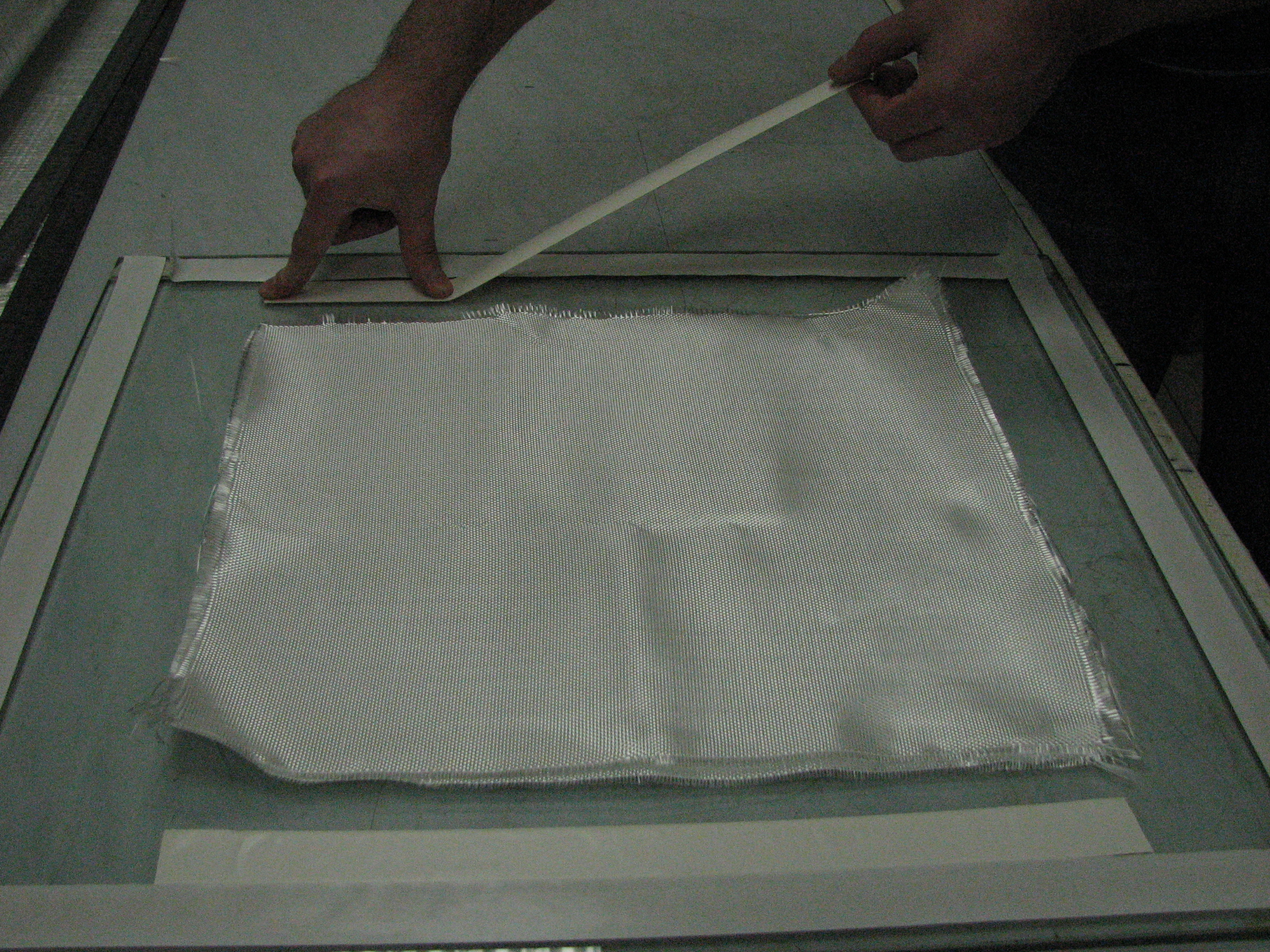

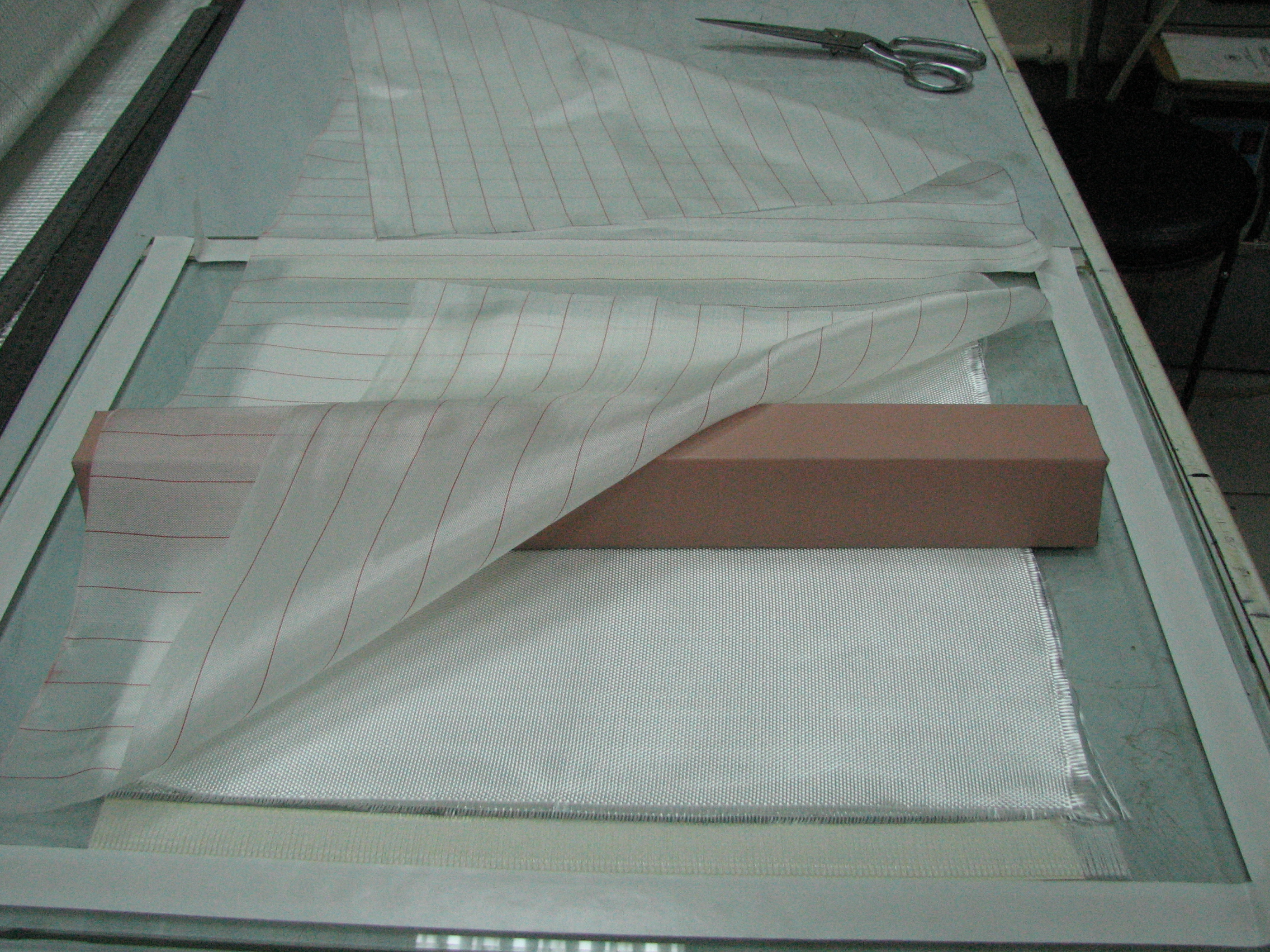

A mais ampla gama de materiais têxteis que podem ser usados para remover plásticos esféricos, como textolites na forma de folhas, fibras enroladas e moldadas e tecidos. São utilizados para a preparação de virobes prensados com raio de curvatura uniforme.

Para tecer textolites, tecidos de linho, sarja, cetim e outras tramas simples são tecidos, e a presença de sobreposições de longo prazo no relacionamento corresponde à preferência por compósitos de maior nível de potência mecânica. Para a produção de textolites são utilizados tecidos de diferentes espessuras superficiais - leves (até 150 g/m2), médios (até 300 g/m2) e pesados (acima de 300 g/m2).

Para a produção de textolites, é mais importante encontrar tramas planas de uma estrutura têxtil a partir de um padrão específico de tecelagem e relacionamento, que garanta as mais altas características mecânicas possíveis em nossos tecidos modernos. O relacionamento com longas sobreposições de fios garantirá a obtenção de maior valor e rigidez da estrutura em uma determinada direção. A escolha de pontos e cordões trançados é ditada pelo perfil específico e pelas propriedades mecânicas das peças e componentes compostos. Na maioria das vezes, as estruturas de tecelagem são preparadas otimizando a estrutura da estrutura para o propósito pretendido.

Recentemente, notou-se que a AVN começou a tricotar tecidos de malha e outras estruturas. A possibilidade de criar estruturas a partir de padrões de rosca especificados é necessária para os tipos mais comuns de peças e componentes de grande importância, que podem ser de grande importância. Os tecidos de malha, devido à sua alta flexibilidade, permitem recortar peças e tecidos com pequenos raios de curvatura. Para atingir o nível mais alto de potência, as linhas retas das bolas serão entrelaçadas com longas seções retas de laços. Os tecidos de malha enfrentam desafios importantes na preparação de peças e tecidos com tecidos na aparência de formas volumétricas de malha com diferentes espessuras em relação à espessura especificada do material. O espalhamento transversal completo dos fios garantirá a manutenção de materiais de alta qualidade, necessários para a geração de vírus composicionais de baixa anisotropia a partir de uma determinada anisotropia de características mecânicas.

Na preparação de peças e componentes que suportam alta carga mecânica, tecidos triviais, estruturas tricotadas e tecidas são amplamente utilizados. Estes AVN são produzidos com base em fios de alta qualidade e/ou alto módulo: para-aramida, carbono ou inorgânicos. As estruturas volumétricas de suporte ganham um novo formato às peças ou componentes que estão sendo preparados, e os fios nelas contidos são tecidos de forma que sejam orientados diretamente às maiores tensões mecânicas.

Para remover textolites de folhas com características mecânicas moderadas, são mais frequentemente utilizados materiais não tecidos e outras bolas fibrosas (teias) à base de fibras. Os cheiros são amplamente detectados quando as fibras são preparadas pelos métodos de pré-secagem e moldagem por contato (assentamento), os fragmentos são mais flexíveis, os tecidos mais baixos e outras estruturas dos fios são devidos à friabilidade das fibras com bordas. Isso garantirá a possibilidade de preparar grãos com pequeno raio de vigem preservando a integridade e com leve afinamento da bola fibrosa durante a pré-secagem. Os tecidos não tecidos são melhores para aparar tecidos moldados com formato dobrável.

Para garantir as características mecânicas especificadas do PCM, fibras híbridas são fundidas na superfície. Antes deles estão fibras e fios orgânicos de alta qualidade que apresentam altas características mecânicas quando esticados e alta anisotropia de potência e, portanto, resistência insuficiente na direção transversal e na costura. Permanece a necessidade de mover as forças transversais em compósitos anisotrópicos - plásticos esféricos e outras estruturas unidirecionais.

Mudanças na resistência transversal dos compósitos são especialmente importantes quando reforçados com fibras de para-aramida, fios e AVN baseados neles. Neste caso, como outro componente, são utilizadas fibras de carbono, vidro e outras fibras e fios inorgânicos. Neste caso, é possível manter AVN híbridos (pontos, tranças, tecidos e outros tipos de tecidos), bem como seu estado mais sólido no processo de assentamento de bolas na manutenção de compósitos. AVN híbrido pode produzir a aparência de bolas fibrosas, tecidos, estruturas tecidas, materiais de malha.

Outro método de estagnar AVMs híbridos é atribuir-lhes certas autoridades físicas e outras autoridades adicionais. Assim, para remover compósitos eletricamente condutores e seus produtos, introduza fibras ou fios de carbono eletricamente condutores no AVN. Desta forma, os compósitos são criados com uma determinada condutividade elétrica ou possuem propriedades antiestáticas.

Um ponto importante é a preparação de AVNs híbridos, onde o outro componente desempenha funções adicionais e depois é removido ou inserido no armazém da matriz quando o composto é cortado. A aplicação disso é o desmame de tecidos ou malhas de fios de carbono duros e frágeis ou partículas finas de metais refratários (molibdênio, tungstênio, etc.). No núcleo do fio companheiro, forma-se o fio vikorista (que é então removido por vaporização ou ataque ácido e se perde no armazém compósito), bem como um fio feito de fibras soltas, por exemplo, de álcool polivinílico (que está danificado por água ou ondas e entrar no armazém de algum tipo de termoendurecível feliz).

Na remoção de plásticos de papel laminado (folha) - getinaks, bem como estruturas de aço, utiliza-se papel à base de fibras químicas, seiva, fibras de aramida resistentes ao calor ou papel em substituição às fibras curtas de carbono.

Os principais métodos e etapas de extração de compósitos e vírus. Para a extração de compósitos e/ou moldagem de componentes de termoplásticos e termofixos externos e reforçados, são utilizados diversos armazéns de saída: materiais em pó e à base de fibras; matrizes (compatíveis) na forma de fundidos ou composições raras (formulações e emulsões, compostos para conter monômeros ou oligômeros de saída), pré-misturas (à base de epóxi, poliéster ou outros compostos), pastas, pós, grânulos e comprimidos, fibras soltas , linhas de base, cordões, pontos, tecidos, esteiras e lençóis não tecidos, papéis, infiltrados de umidade) e etc.

As etapas de separação dos compósitos fibrosos e dos produtos deles dependem do tipo de matriz (bem sucedida) apresentada em.

Os principais parâmetros do processo de corte de compósitos são pressão, temperatura e hora. O torno garante o fortalecimento do material e a criação de partículas de um determinado formato. Os regimes horários de temperatura para remoção de peças e componentes são determinados por processos físicos (cristalização, relaxamento) e químicos (endurecimento e reticulação) que ocorrem nos materiais. Além disso, a complexidade do processo tecnológico reside na rapidez de aquecimento ou resfriamento do material que está sendo processado, o que faz com que a temperatura varie de acordo com o processo.

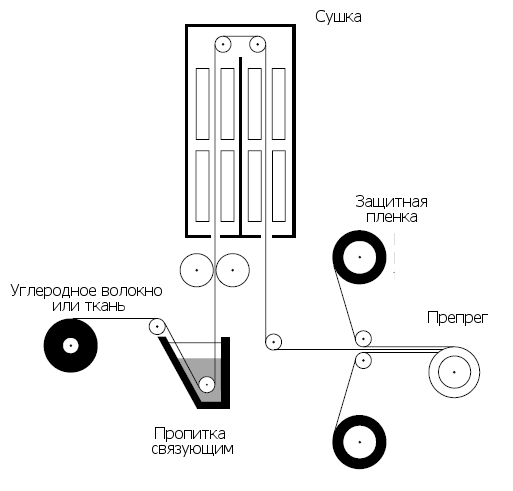

A etapa intermediária de retenção de obturações fibrosas reforçadas no processo tecnológico é a remoção de materiais compósitos ou vírus e o vazamento de obturações fibrosas. Para tanto, são utilizados fundidos de termoplásticos e divisões, oligômeros raros ou dispersões de componentes de saída para termofixos. A infiltração é realizada em máquinas de forma periódica ou contínua, seguida de secagem (em caso de vazamentos ou dispersões) e resfriamento do líquido vazado.

Durante o processamento de termoplásticos, inclusive os de topo, eles se transformam em um estado de fluxo altamente elástico ou viscoso e endurecem em baixas temperaturas. Quando derretido ou laminado, o material é deformado, as peças ou peças ganham forma. Quando os termoplásticos são resfriados, ocorrem processos de cristalização e relaxamento (remoção de tensões internas), necessários para garantir estabilidade de tamanho e forma.

Ao processar termofixos na primeira etapa, o material também derrete ou amolece, deforma e assume a forma desejada. Numa outra fase, ocorrem reações para criar ligações cruzadas químicas e dar ao polímero uma estrutura semelhante. Muitas vezes, quando os termofixos são endurecidos, o calor gerado faz com que o material aqueça, causando sua destruição. Portanto, no ciclo de moldagem pode haver necessidade de aporte de calor, o que é visível.

Após o processo de moldagem, as partículas sofrem seu encolhimento em decorrência da mudança de volume durante o resfriamento e cristalização, principalmente com termofixos endurecidos. A inconsistência desses processos pode levar ao desenvolvimento de doenças nas plantas e à deformação de germes já prontos.

Quando os materiais de saída são removidos, para evitar rupturas, bem como quando os termofixos são endurecidos para preservar a monoliticidade do compósito, os produtos de reação de baixo peso molecular são culpados de serem removidos. A preservação do material monolítico também se deve ao endurecimento do torno, os fragmentos do excesso dos componentes de baixo peso molecular, que foram vistos na fase gasosa visível (lâmpadas), sob a pressão podem ser quebrados ao longo de um hora e não interfere mais no processo normal de moldagem do produto iv.

Enchimento de fibra reforçada (FRP) com materiais intermediários para manter a resistência especificada do enchimento fibroso e da matriz polimérica. AVP é um formulário de saída manual para produtos acabados. Com base neles, vários métodos de processamento são usados para extrair materiais compósitos e partículas de vários formatos.

Os principais tipos de WUAs baseiam-se no tipo de WUAs selecionados: pré-misturas e fibras, pré-impregnados , AVP com matrizes termoplásticas (polietileno, polipropileno, poliamidas, etc.) e bérberis adicionados e outros componentes podem ser preservados até serem processados em compósitos por uma hora praticamente ilimitada.

AVPs com matrizes termoendurecíveis são preparados a partir de oligômeros de resinas termoendurecíveis que não solidificam e, portanto, fluidas quando aquecidas (fenol-formaldeído, poliéster, epóxi, etc.) com adição de resinas em pó, barvniks, maschuvalnyh rechovins (para desabilitar a aderência aos moldes). O prazo de conservação desses AVPs é determinado pelos técnicos, pois à temperatura ambiente o produto ficará mais solidificado. A preservação em temperaturas mais baixas é frequentemente recomendada.

Os AVPs que estão prontos antes da cura são fibras prensadas preparadas com base em fibras de corte curto como materiais de enchimento dispersos a partir de compostos termoendurecíveis curados. Sua forma final são comprimidos ou pedaços de formato irregular. Esses WUAs são processados em virobi zazvichay usando o método de prensagem a quente.

Métodos para retenção de vírus em compósitos poliméricos fibrosos. Para a moldagem de partículas de polímeros externos e AVPs termoplásticos, são utilizados os seguintes métodos: fundição sob pressão; presuvannya lituano; extrusão direta de termoplásticos altamente viscosos; rolando; extrusão; calandragem; moldagem a vácuo e pneumática; método de corte e serragem; método de rotomoldagem; método de estampagem de folhas e dentro.

A especificidade da preparação de virobes reforçados materiais poliméricos baseado em plásticos termofixos, o material sofre uma ampla gama de modificações durante o processo de produção. São utilizados os seguintes métodos básicos: pré-secagem; layout de bola no layout; pultrusão; rolando; serrar; moldagem em uma forma que encolhe e moldagem por termocompressão; bobinar e enrolar até embrulhar; permeação da camada de reforço na forma de alecrim; métodos de vácuo e autoclave a vácuo; método pré-câmara e dentro.

Para unir peças feitas de materiais poliméricos fibrosos, são utilizados processos de soldagem, colagem e dobra mecânica.

Para o processamento final de vírus a partir de materiais poliméricos fibrosos, são utilizados os seguintes métodos: estabilização térmica (relaxamento), processamento por radiação e laser, processamento mecânico e outros métodos.

Compósitos poliméricos de diferentes composições de fibras.

Sob organoplásticos (organocompósitos) são baseados em materiais poliméricos duráveis, reforçados com materiais químicos à base de fibras, com compostos termoplásticos e termofixos viscosos (matriz). Entre eles, não inclua compósitos à base de AVN com fibras naturais, de carbono e inorgânicas visíveis dentro do grupo.

O estoque de organoplásticos pode ser ainda mais variado devido ao reconhecimento de um complexo de autoridades governamentais. Os reforços mais utilizados são os seguintes: poliefirna (para organoplásticos para fins elétricos); materiais resistentes ao calor, por exemplo, feitos de fibras de meta-aramida (para organoplásticos usados em altas temperaturas, inclusive para fins elétricos e antifricção); para-aramida (para organoplásticos de alta qualidade e módulo).

Fenol-formaldeído, poliéster, bem como epóxi, epóxifenol, poliimida e outros termofixos podem ser facilmente processados (o restante é para organoplásticos de alta qualidade). O valor de substituição de acordo com os esquemas de armadura deve ser definido em 30...50%.

Poliolefinas (polietileno de alta densidade, polipropileno), fluoroplástico, cloreto de polivinila, poliuretanos, etc. são utilizadas como matrizes termoplásticas. A reposição na parte superior deve ser de 5 a 70% (pro.), às vezes mais alta. A introdução de AVN em termoplásticos melhora sua resistência mecânica e características de desempenho ().

O corte de organoplásticos não apresenta diferenças significativas em relação ao corte de outros tipos de compósitos reforçados, a diferença está apenas na escolha dos componentes e nos modos tecnológicos.

O poder dos organoplásticos deve estar no tipo de AVN e na matriz, na relação dos componentes, nos esquemas de reforço (remodelagem das fibras), nas características da interação dos componentes da matriz com as fibras e na tecnologia de produção. Esses materiais são caracterizados por baixa resistência, altas propriedades mecânicas, principalmente piti, baixíssima condutividade térmica, bom poder dielétrico e resistência a meios ativos.

Os organoplásticos são caracterizados por moderada condutividade térmica em linhas retas perpendiculares à expansão da camada de reforço (0,012...0,02 W/(cm K). Também possuem altas propriedades dielétricas, principalmente no caso de reforço com fibras de poliéster: baixa resistência elétrica penetração (3,7 )...4.2), baixa tangente de perdas dielétricas (0,01...0,25) em ampla faixa de frequência, alto suporte elétrico volumétrico (1013...1015 Ohm cm) e intensidade elétrica (20...30 kV/mm.

A resistência térmica dos organoplásticos é determinada pelos indicadores correspondentes dos componentes. É hora do fedor chegar à mídia ativa - muitos produtos farmacêuticos, produtos de nafta, água.

O uso de organoplásticos é mais amplo. O fedor provém de importantes materiais eletrotécnicos e radiotécnicos estruturais que são utilizados nas indústrias de construção de máquinas, inclusive de transporte e química, em dispositivos letais, como materiais de propagação de rádio, na preparação de equipamentos esportivos, na tecnologia médica.

Aramidoplastia pode ser visto como um tipo especial de organoplástico com as mais elevadas características mecânicas e térmicas.

A obtenção das mais elevadas características mecânicas é conseguida através da utilização de revestimentos de reforço de alto módulo: fios, cordas, pontos, tecidos, materiais à base de fibras cortadas, bem como compostos termoendurecíveis de alta qualidade com alta adesão às armações de fibras simples. A secagem de fibras de aramida cortadas e materiais não tecidos é menos eficaz, pois nestes casos o alto poder mecânico das fibras de aramida não é totalmente realizado, mas ainda permite o tratamento racional do material. indicadores mais baixos de potência.

Como matrizes, são frequentemente utilizadas epóxi, epoxifenólica, poliimida e outras modificações baseadas em epóxidos e poliimidas. Ridshe – termoplásticos resistentes ao calor. A secagem da maioria dos tipos de matrizes termofixas e termoplásticas, via de regra, não permite a absorção do alto poder mecânico e térmico das fibras de aramida e, portanto, é ineficaz.

O corte de organoplásticos não apresenta diferenças perceptíveis em comparação com o corte de outros tipos de compósitos reforçados; a diferença reside apenas na escolha dos componentes e nos modos tecnológicos

O poder da aramidoplastia é encontrado em vários tipos de organocompósitos. Suas características mecânicas estão resumidas em .

De acordo com o módulo de elasticidade específico da aramidoplastia, a reversão da escloplastia pode ser de 2 vezes, e de acordo com seu valor - 1,3...1,8 vezes. Os cheiros possuem características de alto ruído, são resistentes a vibrações e possuem alto coeficiente de absorção de som e vibração.

Devido à alta anisotropia do poder das fibras de aramida, a aramidoplastia é totalmente explorada nas mentes dos navantage, que é esticada e diretamente reforçada. Ao mesmo tempo, seu valor quando esticado em outras direções, quando apertado e pressionado, é bastante baixo. Para tanto, é necessário determinar a estagnação de materiais de reforço híbridos a partir das inclusões de carbono, carbono e outras fibras e fios inorgânicos, cujo crescimento é determinado pelas características mecânicas necessárias das fibras. Por serem materiais com altas propriedades mecânicas, os organoplásticos unidirecionais são vistos lado a lado.

As propriedades térmicas e físicas dos aramidoplásticos estão diretamente relacionadas ao desenvolvimento da camada de reforço. Sua condutividade térmica em linha reta perpendicular às fibras é baixa. O coeficiente de dilatação térmica da armadura direta pode ser negativo (varia na faixa 2·10-5 ... -4·10-6 1/°С).

As características elétricas das aramidoplastias estão no mesmo nível das outras organoplastias.

A estabilidade térmica dos aramidoplásticos é elevada; a secagem dos compostos resistentes ao calor permite a sua utilização durante muito tempo a temperaturas normais até 200...250 °W. Estes são materiais altamente inflamáveis. Ao utilizar compostos fenólicos e poliimida no processo de pirólise em alta temperatura, o fedor está presente antes da coqueificação com alto rendimento de coque. A aramidoplastia é resistente a meios ativos, muitos compostos orgânicos, produtos de nafta e água.

A durabilidade das aramidoplastias se deve às suas elevadas propriedades mecânicas e térmicas. Os cheiros são eficazes em áreas onde são necessárias características mecânicas elevadas - em aparelhos letais, equipamentos de transporte, equipamentos medicinais (armaduras, capacetes), equipamentos rituais e esportivos e tecnologia médica.

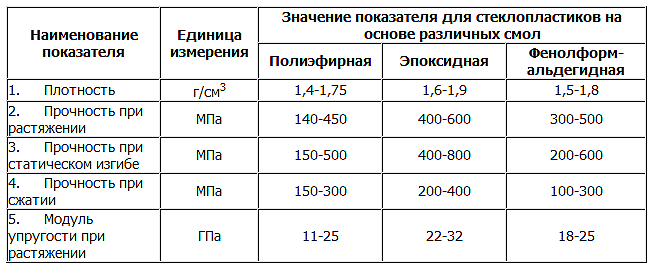

Skloplastia - são materiais compósitos à base de fibras de vidro e compostos poliméricos. Para reforço são utilizados diversos tipos de fibras, fios e materiais fibrosos.

As fibras de fibra que são particularmente adequadas para fibras plásticas são selecionadas da perspectiva das mentes operacionais:

Para fins estruturais, a fibra de vidro é feita de fibras laminadas de vidro aluminoborosilicato sem banda de rodagem.

Para materiais e processos que operam em mentes de alta resistência mecânica, use AVN com inclinações de alto grau e alto módulo à base de vidro de silicato de magnésio-alumina, que aumenta o valor em 25...50%, e o módulo de resistência da mola é 25...30% maior, inclinações mais baixas

Resistente a núcleos ácidos de resíduos de plástico (preparados quimicamente, tanques de bateria, etc.) Preparado a partir de vidro borossilicato quimicamente resistente, para este fim o vikoryst também é usado para basalto AVN

Recipientes de grande porte, que não possuem altas exigências mecânicas (cascos de navios, painéis de construção, etc.), são feitos de tecidos à base de vidro borossilicato de alumínio barato.

Agentes resistentes ao calor que operam em temperaturas acima de 300°C são preparados a partir de fios de sílica e quartzo;

Para compósitos para fins elétricos, é necessário utilizar AVN de vidro borossilicato, que pode ter penetração dielétrica 30...40% menor que a de outros tipos de vidro.

Como matrizes poliméricas, as resinas termoendurecíveis (fenólicas, epóxi, poliimida), bem como os termoplásticos resistentes ao calor - poliamidas aromáticas, polissulfonas, policarbonatos são mais importantes. Os termoplásticos de baixo ponto de fusão, como as poliolefinas, raramente congelam, porque têm baixa adesão à fibra e não permitem que o poder da resina da fibra seja realizado. Contudo, a tendência dos graus de poliamida é considerada. Para escoplásticos para fins de engenharia elétrica e de rádio, são adequados vicoristas com altas características dielétricas: organossilício, epóxi, etc.

Para facilitar a secagem em recipientes interligados, os AVPs são preparados com base em materiais reforçados com fibras. resinas poliméricas, então. misturar materiais de reforço e materiais de matriz polimérica, preparação para produção de peças e produtos - à base de compostos termoendurecíveis e, mais recentemente, termoplásticos (pré-impregnados, pré-fibras, pré-misturas).

Para remover skloplastiki de métodos estagnados de prensagem, assentamento com prensagem adicional, pultrusão, etc. Plásticos de fibra de carbono de alto valor e módulo são feitos de taludes, cordas (mechas), cordas e pontos com altas características mecânicas. Como curar rapidamente a maioria das resinas termoendurecíveis - fenólicas, poliéster, epóxi, poliimida, que garantem alta aderência e alto nível de implementação da potência mecânica das fibras. Os termoplásticos de superfície são processados usando os métodos de pré-secagem, pré-secagem liquefeita, fundição, etc.

Quando necessário, os materiais e peças podem ser processados mecanicamente. Porém, devido ao poder abrasivo das fibras, é importante endurecer ferramentas de metal duro ou diamantadas.

As principais características dos skloplásticos (pré-fibras, textolites, materiais à base de fibras de reforço simples) podem ser encontradas na literatura. Expositores Deyakі zvedenі u.

O poder mecânico dos escloplásticos no reforço direto é amplamente indicado pelo poder das fibras de reforço e sua recauchutagem e, em menor grau, o fedor é armazenado. As características de temperatura dos escoplásticos são determinadas pelas autoridades dos destinatários.

Sklotekstolit supera textolitos primários e organotextólitos em termos de características mecânicas, resistência ao calor, propriedades de isolamento elétrico, efeito da umidade e meios ativos e outros fluidos operacionais.

Materiais de prensa preenchidos com vidro e materiais têxteis são utilizados para a produção de diversas peças, como engenharia estrutural, elétrica e de rádio, resistência química, etc. O uso generalizado de plástico distorcido é encontrado em navios, aplicações de transporte, na preparação de grandes contêineres e para outros fins.

Plástico basalto Em muitos aspectos, eles estão próximos da escloplastia. Porém, a maior resistência das fibras de basalto aos ácidos e aos prados nas fibras de linhaça permite a remoção de materiais mais resistentes quimicamente.

Como fibras de basalto, fios, estopas, tecidos, materiais não tecidos e em todos os tipos de formas - papel. É mais provável que as mesmas espécies sejam encontradas nas mesmas espécies que na produção de amianto.

A tecnologia de processamento de plásticos basálticos e escoplásticos em compósitos e virobi também é muito semelhante. O principal método de retoque é a prensagem sob pressão de até 30...50 MPa

As resistências dos plásticos basálticos são determinadas tanto pelas características da fibra a ser formada quanto pelas resistências do produto. O cheiro se deve a materiais de construção de alta acidez, com alta resistência mecânica, termo-higroscopicidade e principalmente resistência química. Vestir fibras de bazalt bilsh stirki para di -di -people, nіzh nyplitznisty Matereli, pequenas características serpentinas do vicorista, vicoristovye iaque do lectemperastural diohinі dielektrica.

Os plásticos basálticos são utilizados principalmente como materiais e componentes resistentes a produtos químicos para revestimento de equipamentos, bem como para a produção de componentes para fins elétricos.

Plásticos de fibra de carbono - são materiais compósitos à base de fibras de carbono e compostos poliméricos, onde são utilizados diferentes tipos de fibras de carbono e materiais fibrosos para reforço.

O armazém de plásticos de fibra de carbono destina-se ao suporte dos materiais que são preparados a partir deles. Os plásticos de fibra de carbono à base de fibras carbonizadas ou de grafite incluem: materiais prensados à base de materiais não tecidos carbonizados (especialmente carbonatados) e fibras cortadas; têxteis de fibra de carbono à base de tecidos carbonizados (carbonizados) e de grafite; Plásticos de fibra de carbono de alto valor e módulo à base de fios de carbono (grafite), pontos, estopas em forma de perfis, fibras enroladas, folhas.

As fibras de grafite e os materiais fibrosos estão sujeitos a altas tensões mecânicas e térmicas e são resistentes às condições da estrada.

Como matrizes poliméricas, as resinas termoendurecíveis (epóxi, poliimida, fenólica), bem como os termoplásticos resistentes ao calor: poliamidas aromáticas, polissulfonas, policarbonatos são mais importantes. A cura de termoplásticos de baixo ponto de fusão, como poliolefinas e poliamidas alifáticas, não é suficientemente completa, uma vez que o mau cheiro residual não permite a implementação dos ricos poderes das resinas à base de carbono.

Para facilitar a cura de fibras de carbono e grafite e resinas poliméricas, é lançado então o AVP. materiais que atendem à resistência especificada da carcaça de reforço e da matriz polimérica, preparados para a produção de peças e componentes: pré-impregnados, pré-fibras, pré-misturas.

A remoção de plásticos de fibra de carbono depende da preparação antecipada de pré-misturas e pré-impregnados, métodos vikoristas de extrusão, pultrusão, assentamento com extrusão adicional. Plásticos de fibra de carbono de alto valor e módulo são produzidos a partir de vários tipos de fios de fibra de carbono, trançados e costurados com altas características mecânicas. Para a maior realização possível da potência mecânica dos reforços à base de carbono, é importante um arranjo unidirecional e sobreposto. Qual a melhor forma de curar a maioria das resinas termoendurecíveis - epóxi, fenólicas, poliimidas, que garantem alta adesão e alto nível de implementação das propriedades mecânicas das fibras de carbono.

As fibras de carbono possuem alta rigidez, o que exige cuidado no processamento em plásticos de fibra de carbono: é necessário realizar a prensagem em torno alto, além de evitar dobras acentuadas dos materiais de reforço.

As principais características dos plásticos de fibra de carbono (pré-fibras, textolites, materiais baseados em materiais de reforço unidirecionais) são descritas na literatura, algumas delas publicadas em .

A potência mecânica dos plásticos reforçados com fibra de carbono no reforço direto é indicada por um grau significativo de potência das fibras de reforço e sua recauchutagem, com o mínimo de mau cheiro possível. As características de temperatura dos plásticos de fibra de carbono são determinadas principalmente pelas autoridades dos materiais.

Materiais pré-moldados de carbono e materiais têxteis são utilizados para a produção de diversas peças, como antifricção, resistência química, etc. Eles são usados para preparar, por exemplo, insertos de rolamento. Com base em pré-impregnados de pré-fibra e folha de carbono com matrizes fenólicas e outras matrizes quimicamente resistentes, peças de bombas, conexões, trocadores de calor, revestimentos compósitos quimicamente resistentes são produzidos em bandejas de metal (na maioria das vezes recipientes) e outros equipamentos químicos). Também são utilizados plásticos reforçados com fibra de carbono em vez de materiais anteriormente construídos à base de amianto (faolite).

Plásticos de carbono baseados em compostos fenólicos e poliimida, bem como materiais carbono-carbono, são usados como materiais estruturais e revestimentos de alta temperatura. A escolha do significado de formações bem-sucedidas é que durante a carbonização o fedor é convertido em coque com alto rendimento de carbono, que é então adicionado à matriz de carbono. Materiais de carbono-carbono podem ser usados em altas temperaturas e em meio inerte - até 2500°C.

Plásticos de fibra de carbono de alto valor e módulo, bem como plásticos de fibra de carbono, são usados para a produção das peças e produtos mais confiáveis em máquinas letais, em navios, em outros dispositivos de transporte, em tecnologia médica, em equipamentos esportivos, dentaduras.

Os termoplásticos, que contêm fibras de carbono em um teor de até 2...3%, são formados como materiais antiestáticos. A eficácia da secagem das fibras de carbono é essencialmente superior à dos aditivos tradicionais de carbono técnico, uma vez que as fibras criam uma malha eletricamente condutora no material com significativamente menos delas juntas.

Boroplastia. Seu material de reforço são fios de boro ou AVN baseados neles. Os boroplásticos são compostos por monofilamentos de boro de reforço, tranças, bem como pontos ou tecidos (os dois fios de boro restantes são entrelaçados com outros fios) e compostos termoendurecíveis de alta composição ou resistentes ao calor - epóxi, poliimida, etc.

Os processos de remoção de plásticos de boro e escoplásticos são aproximadamente semelhantes. Devido ao grande diâmetro dos monofilamentos de boro (80...100 mícrons) e sua alta curvatura, o fedor não vibra pelas torções, portanto as partes do fio não são culpadas por sua alta curvatura. Os vírus são preparados usando métodos de colocação de esferas, enrolamento e posterior moldagem em autoclaves sob pressão de até 1,6 MPa em temperaturas de até 200°C (resinas epóxi) ou até 300°C (resinas polimídicas).

Para aumentar a adesão até que as fibras fiquem estáveis, elas são atacadas antes da secagem. ácido nítrico Isto é o que realmente aumenta a resistência do compósito durante a secagem e a resistência ao impacto. O equilíbrio pode ser melhorado pela introdução de fibras inorgânicas relativamente curtas ou cristais nus.

Os boroplásticos são feitos de compósitos de alto módulo. Basicamente, os cheiros são preparados como materiais endireitados. As suas autoridades foram informadas.

Para preservar o alto poder mecânico dos fios de boro nos vibros, o fedor não é o culpado pela mãe dos peraginos afiados (o raio permitido do vigin não é menor300 milímetros. A estabilidade térmica e a resistência química dos boroplásticos são determinadas principalmente por indicadores semelhantes aos de sucesso. Sua alta resistência a meios ativos, fluidos operacionais (volognes, materiais petrolíferos) e fatores atmosféricos durante um período de 10 anos é reduzida em não mais que 10...15%.

Devido à alta qualidade das fibras de boro, os plásticos de boro são mais caros. Destacam-se como materiais estruturais com elevadas características mecânicas para a produção de peças de alta contenção nos tipos de máquinas mais comuns - veículos letais, tecnologia espacial, fragmentos são permitidos sem niziti masu virobu.

Materiais compósitos antifricção à base de polímeros, é adequado para trabalhar em conjunto com superfícies metálicas na presença de líquidos, de forma a não conter óleo (água, etc.). No entanto, operações deste tipo também podem ocorrer durante a operação na presença de materiais orgânicos oleosos, de modo que os materiais restantes não provoquem inchaço da esfera antifricção.

Esses materiais incluem termofixos à base de resina e termoplásticos à base de resina. A base dos materiais antifricção termoendurecíveis são resinas de fenol-formaldeído, epóxi, epóxi-organossilício e furano. Termoplásticos antifricção - polietileno de alta densidade, poliamidas, poliacetais (polímeros e copolímeros de formaldeído), poliarilatos, poliimidas, fluoropolímeros (fluoroplástico). O PCM baseado em fluoroplástico foi projetado para endurecer sem pomada. Para aumentar o poder tribotécnico dos materiais antifricção no núcleo de obturações dispersas, introduza grafite, dissulfeto de molibdênio, nitreto de boro hexagonal, fluoroplástico, fibras de carbono grafitadas, pós metálicos e outros materiais similares.

Como PCM antifricção, também são utilizados plásticos reforçados à base de fibras cortadas, têxteis, materiais não tecidos - plásticos prensados, textolites, fibras enroladas (buchas), além de madeira nobre, plásticos de madeira. O alto poder tribotécnico é produzido por esferas fibrosas antifricção feitas com base em tecidos esféricos de dupla riqueza. A bola frontal antifricção é feita de fios fluoroplásticos, enquanto a bola inferior é feita de fibras naturais, o que permite que o material seja colado em uma superfície dura.

Os PCMs antifricção de carbono-grafite são produzidos com base em PCMs porosos de carbono e materiais de fibra de carbono-carbono.

A remoção de materiais poliméricos antifricção é baseada nos principais métodos de processamento: pré-secagem, pré-pulverização liquefeita, bobinagem, etc.

O poder tribológico dos materiais antifricção quando combinados com superfícies metálicas é indicado pela sua composição - eles são eliminados igualmente por um baixo coeficiente de fricção e um pequeno nível de desgaste. As pastilhas são feitas de PCMs antifricção para guiar buchas, rolamentos e outras peças de conjuntos de fricção, que funcionam em conjunto com superfícies metálicas polidas. O mau cheiro é detectado para uso nas lavagens de ralos secos ou ralos regulares com água e outros líquidos não esfregantes. É possível utilizar lubrificantes orgânicos solidificados para que o mau cheiro não provoque inchaço do material antifricção. Os materiais fluoroplásticos antifricção não resistem à estagnação dos lubrificantes.

Os materiais compósitos de fricção são preparados a partir de fibras resistentes ao calor de alta temperatura e plásticos termofixos - principalmente à base de fibras de alto módulo de amianto, carbono, aramida, vidro e basalto. As resinas resistentes ao calor adequadas são fenólicas, fenólicas modificadas, em vez de borracha e outros ingredientes. Barita, chumbo vermelho, sílica, molibdênio puro, etc. são comumente usados. Um componente importante são grãos de cobre ou latão, aparas ou, pelo menos, pó, necessários para intensificar a transferência de calor e reduzir a temperatura da superfície de atrito.

Os PCMs de fricção têm um coeficiente de atrito estável variando de 0,25 a 0,5, alta resistência ao desgaste e resistência ao calor. A intensidade de seu desgaste para mentes de uma grande faixa de velocidades de forjamento e vantagem pode exceder I = h/L = 10-7 (onde h é a espessura da esfera revestida; L é a forma de fricção). Os materiais de fricção poliméricos são usados em uso de nível médio: em temperaturas de superfície de até 400...500°C, temperatura corporal - não superior a 200...250°C. Devido à disponibilidade de produtos para lavagem do PCM, que removem o amianto, sua estagnação é encurtada e, em alguns países, bloqueada.

Os materiais de fricção poliméricos são usados principalmente para a produção de revestimentos e pastilhas, discos e embreagens em aplicações de transporte, equipamentos de prensa, máquinas de costura e outros dispositivos e mecanismos que requerem ї bugs fluidos e confiáveis para um início suave.

Existem tipos especiais de PCMs de fricção que são usados por mentes importantes e importantes na operação. O método mais durável para utilização de material de fricção polimérico é o getinax, contendo por prensagem a quente uma composição de carga de amianto, barita calcinada, lascas de latão e resina de fenol-formaldeído, que funciona em temperaturas de superfície de fricção de até 600°C. PCM friccional à base de fibras de carbono, grafite e resinas resistentes ao calor são ainda mais resistentes ao uso de mentes resistentes, esses produtos são processados em pares com um contra-material metálico ou com o mesmo par carbono-carbono, zokrema em galms de aviação.

Visnovki:

A revisão apresentada examina os fundamentos da ciência dos materiais de materiais compósitos poliméricos fibrosos baseados em vários tipos de fibras químicas de reforço, recheios fibrosos baseados neles e várias matrizes: termoplásticos e reagentes plásticos A autoridade de vários tipos de VPCM foi introduzida: organoplásticos, aramidoplásticos, escoplásticos, plásticos de fibra de carbono, boronoplásticos, etc.

Com base na revisão, as características dos compósitos de fibra polimérica são resumidas em comparação com outros materiais, o que pode ser implícito nos seguintes princípios básicos:

1. A combinação de diferentes tipos de revestimentos fibrosos e matrizes (complementadas) permite regular o poder do PCM em uma ampla faixa, selecionando os indicadores ideais para vírus em uma ampla gama de condições.

2. Os vírus do PCM fibroso são pobres em materiais, tecnologicamente avançados, processados e processados usando uma riqueza de materiais tradicionais, incluindo metais e cerâmicas.

3. Os vírus de compósitos fibrosos possuem alta confiabilidade operacional, são praticamente resistentes à corrosão e não requerem proteção especial ou preparação periódica de sua superfície.

Devido às suas características de massa, as fibras de PCM podem frequentemente ser convertidas de materiais tradicionais (metais, etc.). Portanto, as características de massa dos vírus de compósitos fibrosos podem ser significativamente reduzidas, o que é especialmente importante para o seu armazenamento em aplicações de transporte, dispositivos letais, aplicações de transporte e equipamentos esportivos.

Devido às peculiaridades das autoridades e às muitas características operacionais positivas das fibras PCM, existe um grande potencial em diversas aplicações e áreas de estagnação.

NOTAS

Uma visão geral dos preparativos do autor para materiais de publicações influentes, onde os leitores podem encontrar informações adicionais sobre os danos aos alimentos:

Perepelkin K.E. Compósitos de fibras poliméricas, seus principais tipos, princípios de posse e potência // Fibras químicas, 2005 nº 4, p. 7 – 22.; Nº 5 – pp. 55-69; 2006, nº 1 – na imprensa.

Perepelkin K.E. Compósitos de Fibra Polimérica, Tipos Fundamentais, Princípios de Fabricação e Propriedades // Fiber Chemistry, 2005, V. 37, No. Número 5; 2006, v. 38, nº 1 - no prelo.

_________________________________________________________________________________________________________

1 O tamanho crítico e a contribuição crítica são determinados pelo fato de o papel do agente reforçador ser lembrado. que promove a potência mecânica e serve para melhorar outras características funcionais, por exemplo, alterando a energia elétrica, de fricção ou outra, bem como reduzindo o custo do compósito

Têxteis técnicos nº 13, 2006

Este material foi extraído do site:Sua diferença em relação a outros vírus tradicionais

Sem as tecnologias inovadoras atuais, é impossível criar novas soluções no dia a dia, bem como no dia a dia comercial e residencial, em robôs de restauração de rodovias. Anteriormente, essas tecnologias dependiam do uso de aço, alumínio e concreto armado, mas hoje não há nada de novo, saudável e ecologicamente correto, ou compósitos sintéticos feitos de resina polimérica.