Ahşap belki de en popüler yaşayan ve kullanışlı malzemedir. Ahşap tasarım açısından evrenseldir, yüksek ısı yalıtımı ve estetik özelliklere sahiptir ve benzersiz mimari yapılar, asma mobilyalar, dekoratif iç mekanlar ve bahçecilik için vazgeçilmezdir. Tek parça ahşap, hoş olmayan dış etkenlere karşı dayanıklıdır ve çürümeye eğilimlidir.

Köyün tüm avantajlarını korumaya ve tüm eksikliklerini gidermeye çalışan üreticiler, yenilikçi, dayanıklı bir malzeme - ahşap-polimer kompozit - yarattılar. Şimdi “polywood” nedir, gücü nedir, mevcut malzemeye eklenen özellikler ve durgunluk alanının ne olduğuna bir göz atalım.

Ahşap kompozitler çeşitli tanelerin eklenmesi sonucu elde edilen malzemelerdir. Ahşap kompozitin ana bileşeni ahşaptır. Odun girdilerinin miktarı ve sonuçta ortaya çıkan bileşenin türü, kompozit malzemenin temel özelliklerini belirler.

Kompozitlerin bulunduğu en geniş köyler şunlardır:

Ahşap-polimer kompozit: zemin kaplaması bulunan bir veranda için tabanın fotoğrafı

Rapor, yenilikçi malzeme deposu, üretim teknolojisi ve teknik ve operasyonel özellikleri hakkında hazırlanmıştır.

WPC deposu üç ana bileşenden oluşur:

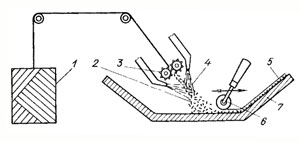

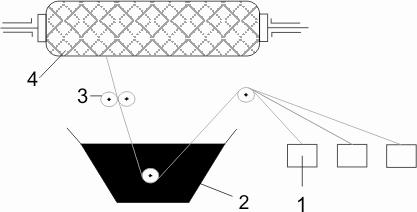

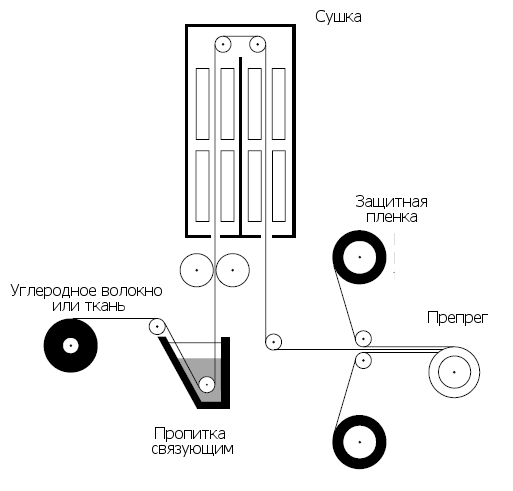

Şemaya göre ahşap-polimer kompozitin virobinasyonu.

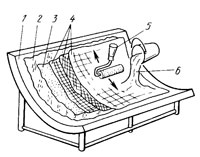

Köyün detayları. Ahşap, çekiçli ve bıçaklı değirmenlerde 0,7-1,5 mm'lik parçacıklar çıkana kadar işlenir. Ezildikten sonra odun elenir ve parçalara ayrılır.

En büyük fraksiyonlardan yüzey işlemi yapılmadan bir profil hazırlanır, orta bileşenler kaplama, porselen veya döküm ile işlenmek üzere bir profil hazırlamak için kullanılır ve ahşabın kaba fraksiyonları teknik profiller oluşturmak için vikorize edilir.

Kuruyan köyşurup hacminin %15'i aşması durumunda gerçekleştirilir.

Bileşenlerin eklenmesi ve karıştırılması. Tüm WPC depoları gerekli oranlarda birleştirilir ve birbirine karıştırılır. En sık kullanılan bileşenler şunlardır:

Presuvannya ve virobu formatı. DPC'nin teknik gücünün oluşturulduğu ve pazarlanabilir görünümün elde edildiği son aşamadır.

Bir kompozitin mukavemeti, malzemedeki ahşap miktarına, ahşabın türüne ve birleştirilen polimere göre belirlenir. Duodenumun önemli derecede önemli mekanik ve fiziksel göstergeleri:

KDP'nin köy kısmı materyale şu gücü veriyor:

WPC'nin polimerik bileşenleri aşağıdaki gibi görünür:

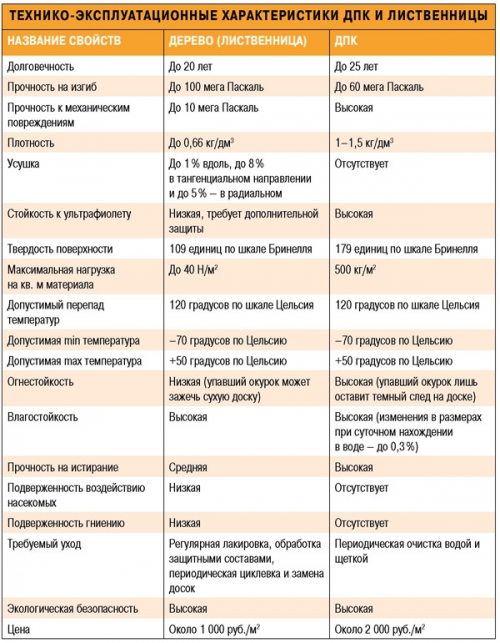

Ahşap-polimer kompozitini en iyi şekilde karakterize etmek için ahşap ve WPC'nin temel ve ekonomik özelliklerinin kapsamlı bir analizini yapacağız.

Avantajları nedeniyle ahşap kompozit sanayi sektöründe, günlük yaşamda ve günlük yaşamda geniş bir popülerlik kazanmıştır:

Ahşap-polimer kompozitin %50'den fazlası, kıyı ve bahçe mimarisi tasarımına yönelik ahşap plakalar ve fayanslar olan "decking" olarak değerlendirilmektedir.

WPC'li zemin kaplaması tahtaları günlük piyasada çok çeşitli çeşitlerde sunulmaktadır. Bir malzeme seçerken tanıdığınız firmaları tercih etmek daha iyidir - ürünleri zaten saatlik asitlik testini geçmiştir ve dünya çapında olumlu bir itibar kazanmıştır.

teras tahtası Bruggan(Belçika) yüksek asitli sütlerden hazırlanan ürünler, uluslararası pazara yöneliktir. Tekstil örtülerin arkasında tahta köye mümkün olduğunca yakındır.

Bruggan yönetim kurulunun hücum deposu var:

Şirket, yüzme havuzları, teraslar, yazlık meydanlar, oteller, barlar, restoranlar ve toplantıların etrafındaki bölgeyi temizlemek için kullanılan boş ve dolu teraslı bir bina üretiyor.

Tam gövdeli Bruggan Multicolor teras tahtası, malzemesi boyunca ahşap dokusuna sahiptir ve zımparalamaya ve radyal kesime uygundur.

Bir Bruggan panosunun tahmini fiyatı bir profil için 1000-1200 ruble

teras tahtası Mirradex(Malezya) tropik ağaçların liflerinden yapılmıştır, bu da malzemenin döşenmeden önce dayanıklılığını arttırır. Kızın ek malzemeye ihtiyacı olmayacak. Tahtanın yapısı çift taraflı olup, dikey yapılar (çit, çit) oluşturmak için malzemenin kullanılmasına olanak sağlar.

Mirradex tahta deposu:

Mirradex teras tahtası birinci sınıf bir malzeme olarak sınıflandırılır, ancak fiyatı hazırdır (profil başına yaklaşık 750 ruble).

teras tahtası Legro(Ugorshchina), malzemenin aşınma direncini artıran özel bir kuru top kullanır. Legro tahta, trafiğin yoğun olduğu geniş alanlardaki teras ve meydanların temizliği için uygundur.

Legro tahtasının avantajları:

Legro WPC deposu:

150*25*5800 mm ölçülerindeki profil için Legro ahşap-polimer kompoziti 3500 ruble fiyata satın alabilirsiniz.

Evde kendi ellerinizle ahşap-polimer kompozitin bir analogunu oluşturabilirsiniz. Sonuç olarak robot, sunta mobilyaların restorasyonu, parke ve laminat parkelerin onarımı için uygun bir “nadir ağaç” üretti.

Kendi kendine yapılan bir "nadir ağaç" hazırlama sürecinin tamamı aşağıdaki aşamalara ayrılabilir:

Macunu çıkardıktan sonra, hasarlı mobilyaya uygulayın veya üzerini astarla kaplayın ve tamamen kuruyana kadar (yaklaşık 4-5 yıl) bırakın. Bundan sonra fazla "nadir ahşabın" zımpara kağıdı ile temizlenmesi gerekir.

"Nadir ağaca" gerekli rengi vermek için su bazlı emülsiyon için kullanılan barnberry ekleyebilirsiniz.

Ahşap-polimer kompozitlerinin ortaya çıkışı, ahşap ve plastik arasındaki en büyük değeri tek bir malzemede birleştirmeyi mümkün kıldı. WPC'den yapılan tasarımların kurulumu kolaydır, mükemmel performans özelliklerine sahiptir ve estetik açıdan asildir dış görünüş, doğal ahşaptan virüslere bağlanır.

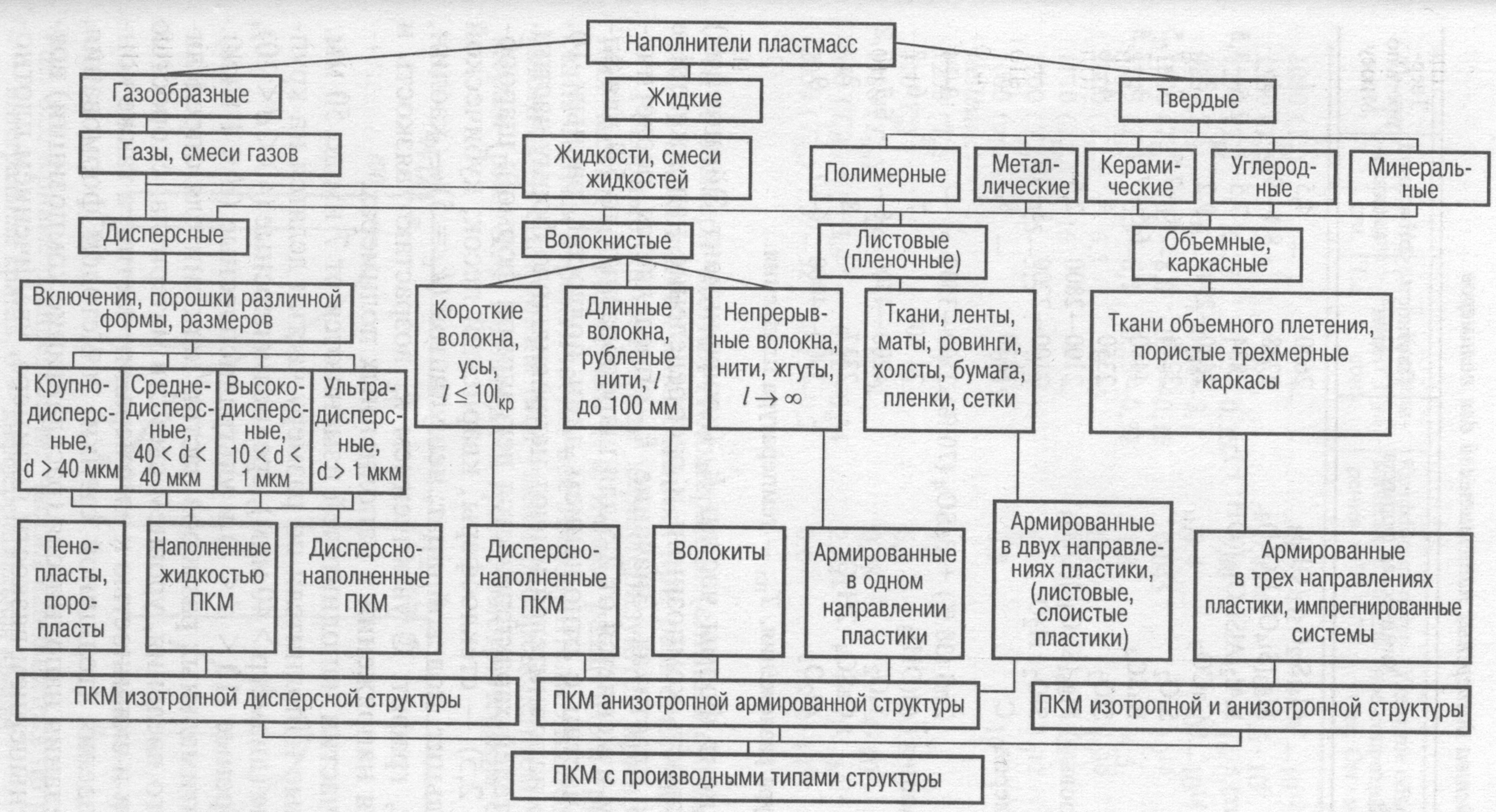

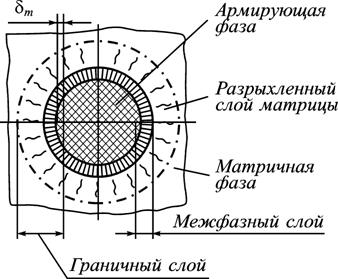

Polimerler kompozisyon malzemeleri(bundan sonra PKM olarak anılacaktır) iki veya daha fazla malzemenin simbiyozudur. Polimer kompozitlerin temeli ve matrisi çeşitli plastiklerdir (termoplastikler, elastomerler, termosetler). Matris, bileşenleri birleştiren ve sonuç olarak tamamen ortadan kaldıran farklı depo malzemeleriyle (takviye edici lifli astarlar - AVN) güçlendirilmiştir. yeni materyal Matrisin üzerinde otoritelerin gücü ve çeşitliliği için rekabet eden benzersiz otoritelerle.

Matris depolama ve bileşenlerinin değiştirilmesi, hem endüstriden hem de bilimden gerekli güce sahip malzemelerin üretilmesini mümkün kılmaktadır. Kütlesinin daha az olması, planlanan virüsün gastrointestinal sistemin rahatlatılması konusunda fikir değişikliği yaratıyor. Böyle bir virüsün teknik özellikleri en azından büyük ölçüde kaybolacak veya (çoğunlukla) önemli ölçüde azalacaktır.

PCM'ler kendi matrislerine bölünmüştür. Bunlar skoplastikler, - organoplastikler, - karbon plastikler, - borlu plastikler, - tekstolitler, - toz kaplamalılardır.

PCM türleri aşağıdakilere ayrılmıştır:

Yenilikçi polimer kompozitlerin gelişimi hızla artıyor. Gerekli malzemeler arasında cam elyaf takviyesi, cam elyafı, bazalt, sandviç paneller, çit (şönt ve alçı levhalar) ve çoklu köprü elemanları bulunur. Fiber takviye, gelişmiş sismik dirence sahip imal edilen yapılarda kullanılması nedeniyle giderek daha fazla popülerlik kazanmaktadır. Çelikle hizalanmış PCM'den yapılmış takviye de önemli ölçüde daha az kalınlığa sahiptir (3-4 kat daha hafif) ve korozyona veya herhangi bir kimyasal dökülmeye karşı hassas değildir.

Kaplar kapatılıncaya kadar yapılan titreşimlerde yüksek sonuçlar elde edilir. Skloplasti sayesinde başarılı bir şekilde kapasite gösterirler. İşletmelerde fazla orta malzemeyi korumak için havuzlar ve rezervuarlar plastikten büyük ölçüde uzaklaştırılır. Bu konteynerler, orijinal kanalizasyon sistemiyle bertaraf edilemeyen atıkları korur. Kokuların önlenmesi gerekir, ancak dayanıklılıkları herkes tarafından bilinmektedir. Bu tür tankların yüksek korozyon önleyici bileşenleri çevreye zararlı atıkların akışına izin vermez.

Elektrikli ekipmanların hazırlanması sırasında (ayrıca takım tezgahlarında, ekipmanlarda, gemilerde vb. ve özellikle uçaklarda), sklotekstolit tabakası sertleştirilir. Tabaka textolitin kendisi birkaç katlanmış kumaş topundan oluşur ve sıcak presleme ile hazırlanır. Bu, yüksek elektriksel yalıtım özelliklerine sahip bir üründür: yüksek mekanik mukavemete sahip, neme dayanıklı, yüksek voltajlı bir dielektrik. Dovgovichny. Yanıcı değildir, titreşimsizdir ve toksik değildir. +350°C sıcaklıkta egzersiz yapın. Bir üretim tesisinde bu malzemeyle çalışmadan önce yapılabilecek bir elyaf testeresi kurmak için onunla çalışmak güvenli değildir - en iyisi.

Vіdminny dielektrik ve getinaks. Bu PCM, tıpkı textolite gibi sıcak preslemeyle hazırlanan bir kağıt matrisinden yapılmıştır. Bu kadar güvenilmez bir kağıt bazına rağmen, reçinelerle (örneğin epoksi veya fenol-formaldehit) sızan şarap +95°C'de yanmaya başlar. Alt kısımdaki basınç, alt kısım tekstolit üzerindeki basınç ve yalıtım örtüleri, contalar, rondelalar vb. Hazırlanırken. Yaklaşmak iyidir. Getinaks, iyi elektrik gücünün yanı sıra, madeni yağların ve tereyağının çalışmasını da başarıyla onarabilir. Elektrik desteğini arttırmak için getinaxın bazı kısımları vernikle kaplanmıştır. Getinax çoğunlukla bütün paneller halinde üretilir ve genellikle 1,5 x 1 metrelik levhalar halinde üretilir.

En önemli şey, PCM'nin belirli bir proje veya tasarım için anında ve sıklıkla oluşturulan diğer malzemeleri elden geçirmesidir. Depo çeşitliliği, özellikleri belirli bir görev için en uygun olan PCM'leri oluşturmanıza olanak tanır. Cilt ürünü, üretimden önce bireysel bir yaklaşım gerektirir ve tasarımcı, polimerleri kullanarak her zaman en uygun bileşime ulaşacaktır.

Sac textolite çeşitleri, boyutları ve ana çeşitleriSkloplastik takviye giderek daha popüler hale geliyor. Değer özelliklerinde önemli bir avantaja sahip olan ASP'nin değeri daha azdır. Eğik plastikle yüksek kaliteli takviye, daha düşük fiyatın yanı sıra kurulum ve nakliye tasarrufu nedeniyle daha ekonomiktir. Rus üreticiler 4 ila 16 mm çapında her türlü levha takviyesi üretiyor.

Skloplastik ile güçlendirme neden günlük yaşamda yaygın olarak kullanılmalıdır?Skloplastika'dan yapılan kaplar, eğri fiber ipliklerle güçlendirilmiş polyester astardan yapılmış silindirik şekilli tanklardır. Artan hareketlilik ve aşınma direnci gösterirler. Çeşitli hammaddelerin toplanması, korunması ve taşınması için tasarlanmıştır: Grub ürünleri, içme suyu ve teknik su, yakıcı ve agresif olanlar.

Skloplastika için ana kap türleri ve özellikleriÇeşitli havuz türleri ve türleri arasında fiberglas olanlar Rusya pazarında popülerlik kazanmıştır. Monolitik dikişsiz sporlar tutkal veya kaynakla sertleşmeden titreşir; noktanın pürüzsüz ve dokunsal bir hissi vardır. Pek çok Rus, beton (sabit) veya çerçeve havuzlarını tercih ederek bu tür havuzları seçiyor.

Eğimli havuzların popülaritesinin sırrı nedir?Kimyasal elyaf bazlı polimer kompozitler, ana çeşitleri, gücü ve sertleşmesi

Güçlendirici kimyasal liflere ve polimer matrislere (yapısal, elektriksel yalıtım, kimyasallara dayanıklı ve diğerleri) dayanan lifli kompozit polimer malzemelerin (FPCM) uygulaması daha da yaygındır. Koku, makinelerde, özellikle de uçak, ekipman, elektrikli ve radyo ekipmanı, elektronik, ev aletleri dahil olmak üzere ulaşım araçlarında tespit edilir. kırsal hakimiyet, tıp, spor, günlük amaçlar için virüslerin hazırlanması için. Lifli kompozit malzemelerin temeli, bir başka önemli bileşen olan bir matris ile monolitik bir kompozit malzeme ile birleştirilmiş takviye edici liflerden (AFN) oluşur.

Tüm PVKM türleri, farklı işaretlere göre entelektüel olarak farklılaştırılabilir: AVN fiber deposu için, istiflenmiş matris türleri için, aşağıdaki nedenlerden dolayı. - zaten geleneksel hale gelen elyaflar, getinaklar, tekstolitler ve diğer çıktı formları. Daha önce, cam elyaflara dayanan ve daha sonra özel olarak oluşturulmuş çeşitli güçlendirici kimyasal elyaflara dayanan VPCM'yi geliştirdiler. Matrislerin yaygınlaşmasıyla birlikte termoplastikler de kullanılmaya başlandı.

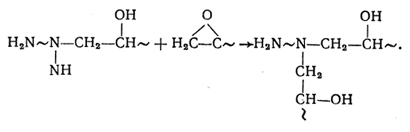

Şu anda, VPCM'nin güçlendirilmesi için kimyasal organik ve inorganik liflerden yapılan AVN yaygın olarak kullanılmaktadır. Kısa (kesilmiş) lifler, iplikler, dikişler, ipler, kumaşlar, dokunmamış malzemeler ve diğer lifli yapılar şeklinde kompozitin bileşimine dahil edilirler. Matrisin çekirdeği termoplastikler (poliolefinler, alifatik ve aromatik poliamitler, polisülfoniler, floroplastik vb.) ve termoset plastikler (fenol plastikler - fenol-formaldehit veya fenolik; amino plastikler - melamin ve seko formaldehit;

PCM elyafları, diğer malzeme türleriyle karşılaştırıldığında önemli ölçüde daha düşük kalınlığa ve daha yüksek mekanik özelliklere (birim ağırlık başına), daha düşük ısı kapasitesine ve ısı iletkenliğine sahiptir. Çoğu dielektriktir ve aktif ortam ve diğer harici infüzyonların varlığında yüksek çalışma direncine sahiptir.

Doğal elyaf ve cam elyaf bazlı VPCM literatürde yaygın olarak kullanılırken, kimyasal elyaf bazlı kompozitler çok daha az popüler olurken, özellikle Mayıs ayının son 20 yılında yayınlanan Çin literatüründe tökezledi. Yayının kendisine aşağıdakilerle ilgili bilgileri gizleme durumu verilmiştir: mevcut türler VPCM kimyasal elyaf ve polimer matris bazlıdır.

Başlıca lifli PCM türleri. Yapısal amaçlara yönelik polimer malzemeler (çok entelektüel olarak) aşağıdaki ana gruplara ayrılabilir: takviyesiz plastikler (en önemlisi termoplastikler); dağınık yüzeyli plastikler (kompozitler); lifli polimer kompozitler (VKPM) (güçlendirilmiş plastikler); farklı tipte iplik ve elyaflarla güçlendirilmiş hibrit kompozitler; Stokta bulunan lifli ve dağılmış malzemeleri içeren kombine kompozitler ().

Orijinal olmayan plastikler olarak çoğunlukla termoplastiklere (poliolefinler, alifatik ve aromatik poliamidler, polisülfonlar, floroplastikler ve çok nadir termoset formları) dönüştürülürler.

Dağınık yüzeyli plastiklerde, organik ve inorganik reçine, termoset plastik 1 matrisleri olan kısa lifler de dahil olmak üzere, kritik boyuttan önemli ölçüde daha küçük boyuttaki parçacıklarla oluşturulur. Fiberlerin matristen daha düşük mekanik kuvvetler içerdiği ve takviye bileşenleri içermeyen fiber kompozitler, dağınık-dolguluya yakın olabilir. Bazı durumlarda bu, malzemeye sürtünme önleme gibi diğer spesifik işlevsel güçlerin verilmesine olanak tanır.

VPKM deposu, kritik boyutta liflere sahip AVN'yi ve polimer matrisleri (termoplastikler veya termosetler) içerir. Takviye malzemesinin lifleri mekanik gerilimi emer; bu, VPCM'nin ana mekanik özellikleri anlamına gelir: mukavemet, deforme olabilirlik, sertlik. Lifler arası boşlukta yer alan matris, mekanik gerilimleri lifler arasında dağıtmaya yarar, çoğu zaman mekanik gerilimleri sıkıştırır ve daha da önemlisi malzemenin monolitik doğası anlamına gelir.

Ek olarak, kompozit deposu, onlara başka özel güçler veren bileşenleri de içerebilir: pigmentler, alev geciktiriciler, vb.

VPCM'nin çıkış bileşenlerinin güçleri ve bunların etkileşimleri arasındaki bağlantılar. Lifli kompozitlerin gücü, güce, bileşenlerin bileşimine ve karşılıklı dağılımına, bunların fazlar arası kordondaki etkileşimlerinin özelliklerine ve bazı durumlarda matris bileşenlerinin lif içindeki difüzyonuna bağlıdır. Dolayısıyla lifler ve matris arasında var olan güçler arasındaki ilişkinin ve onların seçimlerinin şarkısı tatmin edici olamaz.

VPCM'nin ana bileşenlerinin seçimi, gerekli işlevsel faydalara, kompozitlerin operasyonel güvenilirliğine, bileşenlerin karmaşıklığına, işleme teknolojisine, kullanılabilirliğine ve kalitesine göre belirlenir. Bunlar, takviye edici elyafların ve matrisin mekanik ve termal kuvvetleri arasındaki ilişki hakkında önceden bize iletilebilir: elyafların gerilmesi ve kaynaklanması sırasındaki elastiklik modülü, alt matrisin ne kadar büyük olduğuna ve/veya sonucun E B'ye bağlıdır. > E M; G B > G M; Liflerin değeri daha düşük matristen ve/veya başarılı σ B * > σ M *'den kaynaklanmaktadır; Lif kopması durumunda azalmanın alt matrikse göre çok daha az olması ve/veya başarılı olması muhtemeldir ε B *< ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

VPKM'nin mekanik gücü, yak'ın vihid bileşenlerinin (matrisin lifleri) gücüyle doğasında vardır, dolayısıyla liflerin rostashuvanları, lifli ARNOVYOVO'nun Tobto yapısı (iplik, jutiva, hav, kumaş, dokunmamış trikotaj) , kağıt yani IN.). Fiberlerin eklenmesi ve yeniden kaplanması, VPCM'nin mekanik özelliklerinin optimize edilmesi olasılığından sorumludur.

Liflerin matris ile etkileşimi, liflerin mekanik gücünün güçlendirilmiş malzemede ve monolitikliğinde yüksek oranda uygulanmasını sağlayabilir. Bunun için gerekli olan: elyafların matris veya başka şekilde iyi bir şekilde ıslatılması; fiber-matris arayüzünde temel öneme sahip olan fiber ve matris arasında yüksek yapışma; vologlar da dahil olmak üzere aktif harici infüzyonlar sırasında kompozitin kullanımında yüksek yapışma korunmalıdır; matris bileşenlerinin infüzyonu altında liflerin gücünde tasarruf ve minimum değişiklik; ısıl işlem sırasında veya bileşenlerin ve diğer faktörlerin infüzyonu altında basit bir fiber-matris bağlantısında iç stresin gevşemesi.

VPCM'nin diğer fiziksel, fiziksel-kimyasal ve özel fonksiyonel güçleri de bileşenlerin güçleri ve bölümler arası etkileşimleri tarafından belirlenmektedir.

Güçlendirici kimyasal liflerin ana türleri. Lifli PCM'yi çıkarmak için çeşitli türlerde organik kimyasal takviye edici lifler, iplikler ve bunlara dayalı lifli malzemeler kullanılır: teknik iplikler - polyester (lavsan), polivinil alkol vb.; para-aramid yüksek dereceli ve yüksek modüllü elyaflar ve iplikler (Armos, Rusar, Tvaron, Kevlar); çeşitli ısıya dayanıklı VPCM türleri için meta-aramid ısıya dayanıklı elyaflar (fenilon, Nomex, Conex); çeşitli ısıya dayanıklı ve sürtünmeli VPCM türleri için polioksadiazol elyafları ve iplikleri (Arselon); karbon elyafları (poliamid, polyester, viskon vb.); çeşitli tiplerde karbon fiberler, iplikler ve karbon fiber malzemeler - karbonize ve grafit ()

Organik AVN'nin ana çıktı biçimleri: kesilmiş elyaflar, iplikler, ipler, dikişler, kumaşlar, dokuma ve örme yapılar, ketenler ve dokunmamış malzemeler.

Özel kompozit türleri için ısıya dayanıklı aromatik lifler (meta-aramid, polioksadiazol vb.) kullanılır. Küçük miktarlarda akrilik (nitron), polivinil alkol (vinol) ve diğer lifler kullanılır.

Takviye amacıyla vikorize edilen karbon elyafları (CF), üç tip öncü elyaf temelinde hazırlanır: poliakrilonitril, viskon ve ziftler (nafta ve kaya-karbon ziftlerinden). Karbon elyafların yüksek gevrekliği nedeniyle AVN'de tekstil işlemek zordur. Bu nedenle, takviye için gerekli tekstil yapıları öncü elyaflardan hazırlanır ve bu formda, ana özellikleri girilen karbon elyaf malzemeleri (CFM) üzerinde yüksek sıcaklıkta ısıl işleme ve işlemeye zaten duyarlıdır.

CF ve CFM ısıya dayanıklı, son derece yanıcı ve kimyasallara dayanıklı malzemelerdir. Koku, uçucu katkı maddelerinin çıkarılması ve eklenmesinden kaynaklanan elektrik iletkenliğinden kaynaklanabilir. UVM'nin ana çıktı biçimleri: kesilmiş elyaflar, iplikler, kıtıklar, dikişler, kumaşlar, ketenler ve dokunmamış malzemeler.

İnorganik takviye edici elyaflar ve elyaflı dolgu malzemeleri stoğu, silikat (kaya ve bazalt), aktif elementlere dayalı diğer bazı türleri (örneğin, B), bunların oksitlerini (SiO2, Al2O3), karbürleri (SiC ve in.), nitrürleri ve içinde. . ve ayrıca monokristallerin çıplak kısımları (iplik benzeri kristaller veya "vusi"). Bununla birlikte, inorganik takviye elyaflarının ana türü, elyaf ve eğimlerden hazırlanan elyaflardır. farklı türler bardak Bu türlerin en geniş yelpazesi şu şekildedir: A – suya dayanıklı, C – kimyasallara dayanıklı, E – elektriksel olarak yalıtkan, S – yüksek dereceli.

Lif malzemelerinin çıktı biçimleri: kesilmiş lifler, iplikler, kıtıklar, dikişler, kumaşlar, ketenler ve dokunmamış malzemeler.

AVN olarak boş lifler ve boş mikroküreler de vikorize edilir, bu da virüsün etkili kalınlığının ve dolayısıyla kütlesinin azaltılmasına olanak tanır. Bir dizi özelliğe göre, benzer lifler, kimyasal direnci daha yüksek olan doğal silikat - bazalt bazlıdır.

İnorganik liflerin ana güçleri ondan kaynaklanmaktadır.

Yüksek bileşimli ve yüksek termal özellikli VPCM'nin üretiminde inorganik elyafların kullanılması, yüksek ısı direnci ve emiciliğinden kaynaklanmaktadır. Koku, higroskopik olmayan birçok agresif ortama karşı dayanıklıdır. Oksit çekirdeğinde en dayanıklı oksit ve karbür lifler bulunur. Karbür fiberler iletkendir; elektriksel iletkenlikleri sıcaklıkla artar.

Ana polimer matris türleri (içerir) . Polimer (veya polimer sertleştirme) reaksiyon sistemleri gibi termoplastik matrisler (termoplastikler) ve sertleştirici matrisler (termosetler) ile tedarik edilirler.

Termosetlere dayalı bir matrisin ekstrüzyon süreçlerinde çıktı bileşenlerinin seçimi ve tutarlılığı, VPCM'nin dekapitasyon tipine, ısıl işlem yöntemine ve bunları diğer malzemelerle birleştirme olasılığına bağlıdır.

Daha önce düşünüldüğü gibi, VPCM matrisinde (başarılı bir şekilde), dağılmış fazın bitişik parçacıkları arasındaki mekanik kuvvetleri iletmeye ve yeniden dağıtmaya, dış infüzyonlara karşı koruma sağlamaya ve malzemenin monolitikliğini oluşturmaya hizmet eder. Tüm bu işlevler, kompozitin üretim ve çalışma süreciyle (bileşenlerin güçleri, ıslanma, yapışma ve karşılıklı etkileşim sırasında güç değişimi arasındaki ilişki) başarılı bir şekilde etkileşime girebilir.

Eriyikler, dispersiyonlar, dispersiyonlar (tozlar, emülsiyonlar, süspansiyonlar), lifler veya şişler formundaki matris (sözde), güçlendirilmiş lifli dolgular (ön karışımlar), prepregler, ön sülfantlar, dökme ve diğer bileşimler) çıkarılırken takviye edici lifli kaplamalarla birleştirilir) bileşenleri karıştırma, süzme, dosyalama, mekanik birleştirme yöntemlerini kullanarak. Önemli anlam Reçine veya takviye bileşeninin parçacıkları arasında matrisin eşit bir dağılımı (başarılı) vardır. Bileşenlerin ıslaklığına, ortaya çıkan yüzey enerjisinin viskozitesine bağlıdır. Bitmiş ürünlerin işlenmesi aşamalarında, nihai ürünün türü, miktarı ve dağılımı malzemenin üretilebilirliğini, şekillendirilebilirliğini, hacimsel büzülmeyi ve diğer özelliklerini belirler.

Termoplastikler doğrusal veya düzleştirilmiş karbon zincirli veya hetero zincirli polimerler, kopolimerler ve bunların karışımlarıdır. Koku ısındığında yumuşama veya erime aşamasında ters çevirin.

Karbon zincirli polimerlere dayalı en geniş termoplastik yelpazesi - yüksek ve düşük yoğunluklu polietilen (HDPE, PEPP), polipropilen (PP), polivinil klorür (PVC), polistiren, poliakrilatlar vb. Mevcutturlar, ucuzdurlar ve düşük termal özelliklere sahiptirler. Karbon zincirli polimerler arasında özel bir yer, yüksek erime noktasına, ısı direncine, kimyasal dirence, yanıcılığa ve sürtünme önleyici özelliklere sahip olan floropolimerler (floropolimerler ve kopolimerler) tarafından işgal edilmiştir.

Yaygın olarak bulunabilen termoplastik heterozincir polimerler: poliamidler (PA) ve kopoliamitler (polikaproamid - kapron ve naylon 6, polihekzametilen adipamid - anit ve naylon 66, poliamidler 68, 10, 610, 12, 6 12 ve inç) doğrusal poliüretanlar; işlevsel otoritelerden oluşan karmaşık bir yapıya sahiptir ancak işlenmesi daha zor ve daha pahalıdır. Termoplastiklerin çoğu orta derecede termal özelliklere sahip malzemelerdir. Termoplastikler genellikle çeşitli katkı maddeleri içerir: mineral tozu benzeri reçine, kısa kesilmiş lifler vb.

Isıya dayanıklı termoplastik çeşitleri çeşitli aromatik polimerleri içerir: polikarbonatlar, aromatik poliamitler (polimetafenil-nonizoftalamid), aromatik polieterler, polisülfonlar, polifenilen oksitler, aromatik poliketonlar ve diğerleri. Kokular yüksek ısı ve termal stabiliteye sahiptir, operasyonel infüzyonlara, aşınma ve yıpranmaya karşı dayanıklıdır ve çeşitli hava koşullarında kolayca yeniden oluşturulabilir.

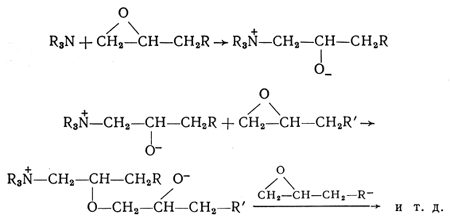

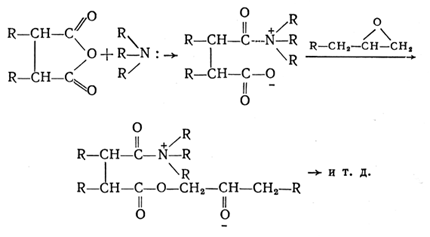

Termosetlerden önce malzemeler, ısıtıldığında viskoz bir akış durumuna giren, yüksek sıcaklıklarda ve/veya sıvıların varlığında sertleşen, Iyu - sertleştirilmiş bileşime özel olarak eklenen, reaksiyon oluşturan oligomerler olan nadir veya katı bazında eklenir. . Bu durumda kimyasal reaksiyonların geçmesiyle yapı oluşturulur.

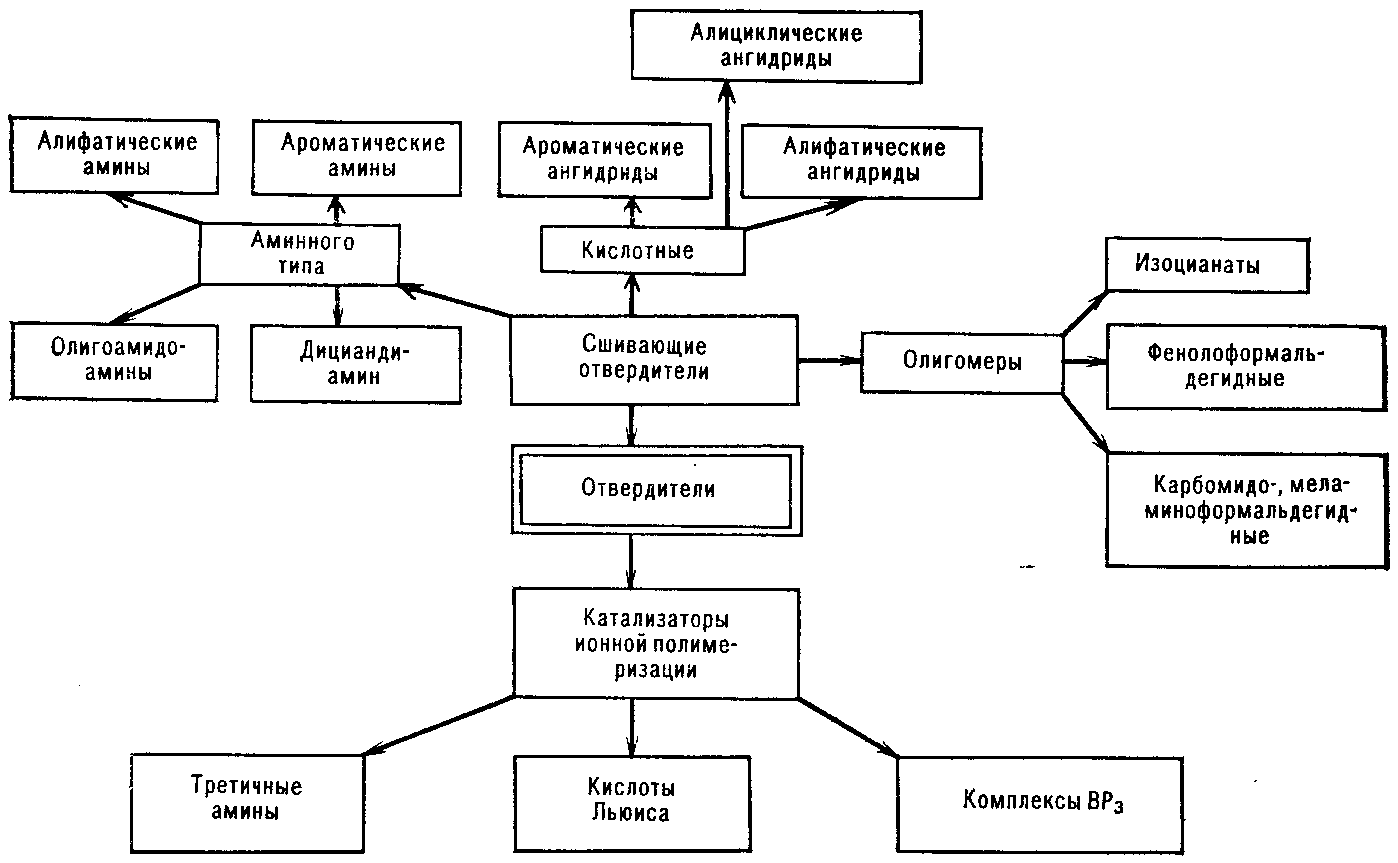

Reaksiyon oluşturan bileşenlerin türüne bağlı olarak, termoset plastikler aşağıdaki gruplara ayrılır: fenol plastikler (fenol-formaldehit reçinelerine dayalı); aminoplastikler (melamin-formaldehit reçinelerine dayalı); polyester reçineler (doymamış polyesterlere dayalı). zengin fonksiyonel alkoller, aminler, karboksilik asitlerle sertleştirilmiş (epoksi) reçineler. Sıcak kürlenmiş epoksi reçineler için genellikle trietanolamin titanat (TEAT) kullanılır ve soğuk kürlenmiş epoksi reçineler için polietilen poliamin (PEPA) kullanılır. kürlenmiş epoksi reçineler.

Belirlenen temel türlerin sırası bazı reçinelerle Bunların değiştirilmiş türleri olan zocrema, epoksifenolik sıklıkla kullanılır. Bu sapuchnyh'lerin çıkarılması ve işlenmesi süreci daha da kötüdür.

Tüm matris türleri (başarılı), durgunluk özelliklerine sahiptir. Fenolikler ve ilgili reçineler, özellikle yüksek sıcaklıklarda yavaş yavaş zararlı bileşenler sergiler; bu nedenle, kural olarak, ticari olarak temin edilebilen bakterilerde kullanılması tavsiye edilmez. Bu tür virüsler için melamin reçinelerinin kullanılması daha önemlidir ve kokuşmuş parçalar çok fazla kirli nokta oluşturmaz. Polyester reçineler kürlendiğinde de düşük toksiktir ancak çok düşük mekanik ve termal özelliklere sahiptir.

Termoset plastiklerin takviye edici liflerine en büyük değer ve yüksek yapışma, epoksi reçinelerde bulunur, bu nedenle bunların daha değerli malzemelerin hazırlanmasında kullanılması önemlidir. Kokusu da ısıya dayanıklıdır. Bu reçineler fenolik bileşiklerle modifiye edildiğinde performansları gözle görülür şekilde düşecektir. Ancak epoksi reçineler çok pahalı termoset uygulamalarda kullanılmaktadır. Ayrıca az miktarda zehirli konuşmada da pis koku görülebilir.

Özel güçlere sahip kompozitleri keserken, yüksek asitli dielektrikler gibi yüksek yumuşama sıcaklıklarına ve yüksek termal stabiliteye sahip olanlar da dahil olmak üzere özel tipte matrisler oluşur: termoplastikler (floropolimerler, fenilon ve nomeks gibi aromatik metapoliamitler, polikarbonatlar, polifenotikler, termosetler) (örneğin poliimidler)

Yüksek elektriksel yalıtım gücüne sahip ve yüksek frekanslı dielektrik içeren matris aynı zamanda PEVP ile doyurulduğundan termal özellikleri düşüktür.

Lifli membranları (AVN) güçlendirin. Genel kullanıma yönelik yapısal kompozitler için, orta derecede mekanik mukavemet özelliklerine sahip (en pahalı ve en erişilebilir ve görünüşte ucuz lifler) liflere dayanan AVN yaygın olarak kullanılmaktadır. Spesifik fiziksel ve diğer özelliklere sahip kompozitler, farklı lif türleri ve lifli yapılara dayanan vikoristik AVN'ye sahiptir.

Yüksek bileşime dayalı AVN vikorlarından yüksek düzeyde mekanik mukavemete sahip kompozitlerin yanı sıra yüksek modüllü ve yüksek modüllü elyaf ve iplikler elde edilir: para-aramid, cam, karbon, oksit, karbür, bor vb.

Isıya dayanıklı kompozitlerin başarısı, yüksek sıcaklıkta aromatik, karbon, özel camın yanı sıra diğer inorganik elyaf ve ipliklere dayalı AVN'nin kullanılmasıyla vurgulanmaktadır.

Yapısal elektrik yalıtım kompozitleri için, polyester elyaf bazlı AVN'ler ve yüksek elektrik yalıtım gücüne sahip (özellikle yüksek frekanslı dielektrikler için) özel tip eğimler kullanılır.

Lifli dış katmanın türü, belirtilen fiziksel özellikleri belirlemek ve çalışma koşullarına (sıcaklık, sıcaklık vb.) direnç sağlamak için yaygın olarak kullanılır. Bazı durumlarda AVN'nin seçimi, sirovin olarak çok yönlülüğü gibi ekonomik nedenlerle belirlenebilir.

Kompozitlerin doğrudan seçimi, bitmiş kompozit malzemede ve üretimde takviye edici elyafların ve AVN'nin işlevsel güçlerinin yüksek düzeyde uygulanmasını sağlamak için polimer matrislerin (uyumlu) seçimine dayanır.

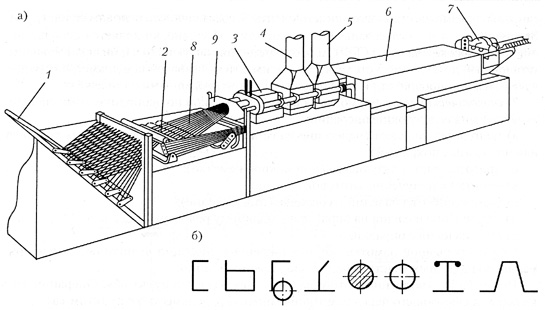

En önemli kompozit malzeme türleri AVN fiber deposunda depolanır: organoplastikler (çeşitli organik fiberler ve iplikler gibi); aramid elyaf veya ipliklerle güçlendirilmiş aramidoplastikler; skloplastiki (sklyany lifleri ve iplikleri ile); karbon fiber plastikler (karbon fiberleri veya iplikleri birleştirmek için); boroplasti ve içinde.

AVN ve VPKM'de elyafların takviye ve yeniden kaplanması aşaması. Belirtildiği gibi, VPKM'nin gücü, çıktı bileşenlerinin özelliklerinin yanı sıra reçine ve takviye bileşeninin parçacıklarının boyutuna göre belirlenir. karşılıklı yerleşim ve hacim olarak.

Bir tekstil malzemesi olarak elyaflı PCM'nin ana avantajı, takviye edici elyaflı dış tabakanın tipine bakılmaksızın, ana takviye elemanının, bir matris ve/veya tutarlı bir malzeme ile keskinleştirilmiş deri elyafı olmasıdır.

AVN'nin yapısı önemlidir çünkü kompozit veya kompozit fiberde doğrudan etki eden kuvvetlerle ilişkili olarak fiberlerin istenen yayılımını ve yönelimini sağlar.

AVN'de fiber büyütmek için ana seçenekler ve bunlara dayalı olarak desteklenen benzer kompozitler burada gösterilmektedir.

Paketten çıkan lifli malzemenin daha kalın bir ambalaj elde edilmesi önemlidir. Sınır aşaması yüzeye monte edilmiştir, ancak takviye, silindirlerin veya silindirlerin katı geometrik düzenlemesiyle genişletilebilir. Aşağıdaki değerler aşağıda gösterilmektedir: culm'un yarık döşenmesi için χ = 0,524; bağımlı (altıgen ambalaj) silindirlerin yarık ambalajı için χ = 0,907; silindirler bir karenin arkasına yerleştirildiğinde χ = 0,785; üst üste binen küresel silindir düzenlemesi ile χ = 0,785; yoğun önemsiz silindir düzenlemesi ile χ = 0,59.

Bununla birlikte, teorik olarak, liflerin en yoğun şekilde döşenmesi hantaldır ve sorunlu olabilir, bu nedenle, liflerin mümkün olan en yüksek düzeyde yapışmasını ve mekanik kuvvetlerin iletilmesini sağlamak için deri lifinin bir matris topuyla (başarılı) keskinleştirilmesi gerekir. elyafların güçlendirilmesi ve kompozit ile kumaşın maksimum monolitikliğinin sağlanması.

Uygulamada, takviyenin bu tür hacimsel aşamaları, kompozitler ve parçacıklar optimum mekanik özelliklerle kesildiğinde elde edilir: dağılmış reçine malzemeleriyle takviye edildiğinde ≤ 0,3...0,45; tek düz AVN ile güçlendirildiğinde χ ≤ 0,6...0,75; kumaşlar ve hasır kumaşlarla güçlendirildiğinde χ = 0,45 ≤ 0,55; dokunmamış malzemelerle güçlendirildiğinde? 0,3 ... 0,4; kağıt ve kartonlarla güçlendirildiğinde χ ≤ 0,35...0,5;

Dolayısıyla, örneğin, tek yönlü VPCM'nin fiberler arası alanı daha kritik bir değere (0,65...0,75) kadar doldurulduğunda, kompozitin monolitik yapısı bozulur, bu da yeni gerilim eşitsizliğinin ortaya çıkmasına ve dolayısıyla Daha düşük mekanik gerilimlerde çökme, monolitik tasarımlar için hayır.

Takviyenin hacimsel aşamasını ilerletmeye yönelik yöntemleri keşfetmek. Bunlardan biri, hacmi daha iyi doldurmak için karışımların farklı boyutlardaki parçacıklarla birleşimidir. Bazı tek düz AVN'ler, farklı enine boyutlarda (çaplarda) temel ipliklere sahip iplikler, şeritler veya dikişlerle güçlendirilir. Organik iplikler için profilleri, ısıtıldığında özel kalıplar ve/veya düzeler içinden haddelenerek veya çekilerek oluşturulur, bunun sonucunda profilleri, kompozit elyafların belirgin şekilde daha büyük bir kısmı olan altıgen (normal altıgene yakın) yaklaşır.

AVN ve VPKM'de anizotropi büyümesi ve liflerde artış. Genel olarak VPCM'de fiberlerin büyümesinin doğrudan yönlenme etkisi ile ilişkili olduğu söylenir ve bu hem fiberli çekirdeğin çıktı yapısı hem de kompozitin mekanik güçlerin yeniden uygulanmasına yönelik tek bir yöntemle çıkarılmasıyla belirlenir. Bitmiş malzeme ve üretimdeki lifler. Güçlendirilmiş plastiklerdeki (lifli kompozitler) parçalar aslında matristeki liflerin etrafında "çalışır", ardından takviye için farklı AVN tipleri ve yapıları kullanılır.

Bu şekilde, gerekli mekanik özelliklere sahip PCM'nin lifleri ve lifli yapıları ile güçlendirilmiş, anizotropiktir; bu, takviye bileşeninin büyümesi ve liflerin kendilerinin anizotropisinden kaynaklanmaktadır. En büyük anizotropi, 1-D (tek-düz) ve 2-D (çift-düz) AVN'de ve bunlara dayalı, çapraz takviyeli veya tek-düz lifli yapılarla sarılmış kompozitlerde gözlenir: iplikler, şeritler, dikişler, kumaşlar. Dokunmamış malzemelere, lifli toplara (ağlara) ve kağıda dayanan balon kompozitleri, takviye alanında biraz anizotropiktir, ancak normal düz bilyalara göre çok anizotropiktir. 3 boyutlu AVN ve kompozit. Kompozitler izotropik hale gelmek için üç yönde düzensiz bir şekilde güçlendirilir.

Para-aramid gibi birçok takviye edici elyafın kendisi yüksek mekanik anizotropi sergiler ve fiziksel otoriteler Bu, bunlara dayalı tek yönlü ve çift yönlü VPCM'nin yanı sıra tekstolit gibi çift yönlü kompozitlerin sıkıştırılması ve üretimi için düşük bir maliyet olduğu anlamına gelir. Bu güçleri geliştirmek için farklı tipte elyaf veya ipliklerden oluşan hibrit takviye elyafları kullanılır. Başka bir bileşen olarak, hafif anizotropik karbon fiberler (iplikler) veya pratik olarak izotropik fiberler kullanın. PCM'nin fiberler arası alanına, "enine" mekanik mukavemeti arttırmak için kısa fiberler veya iplik benzeri kristaller yerleştirilebilir.

Kompozitlerin gücüne daha fazla elyafın dahil edilmesi, yalnızca bir takım kritik boyutların yaratılmasına kadar gereklidir. Hazır kompozitlerde, bir milimetrelik parçalar oluşturmak için gereken fiber miktarı kritiktir ve bu miktar, fiberler ile matris arasındaki önemli yapışma kuvvetleri tarafından belirlenir. Bu nedenle, birkaç milimetrelik fiber ilavesi ile kompozitlerin gerekli mekanik özelliklerinin elde edilmesi, mekanik özelliklerinin varlığında kalması ve malzemede büyümesi önemlidir, ancak fiberlerin varlığında kalması açıkça yeterli değildir.

VPKM durumunda, ipliklerle (kumaş, örme, dokuma vb.) yapılan tekstil malzemelerinde ana yapısal eleman iplik ve dış elyaftır. Ve malzemeye eklenen mekanik kuvvetleri kendisi kabul eder. Tekstillerde bu kuvvetlerin bölünmesi, elyaflar ve iplikler arasında sürekli sürtünmeyi içerir ve bu da büyük kritik kayıplara yol açar. Bu nedenle tekstillerdeki elyaf ve ipliklerin kritik değeri birkaç milimetre veya daha fazla, VPCM değeri ise milimetrenin onda birkaçı veya daha az olmalıdır.

Kompozitler uygulandığında fiberler, kompozit oluşumuna kadar matris ile aynı anda deforme olmalarına rağmen biraz değişir. Tekstil malzemelerinin elyaf yapısının değişkenliği nedeniyle kompozitlerden üstün olduğunu ve ipliklerin sürekli olarak akışını değiştirerek doğrudan maksimum dikkat üzerine odaklandığını belirtmek gerekir. Kompozitleri ve bunlardan elyaf çıkarma teknolojisinde, AVN'deki elyaf miktarı genellikle kritik öneme sahiptir; bu, elyafların yırtılmasına yol açmadan elyaflı yapının "esnekliğini" sağlamak için önemlidir. Bu, PKM ve makinelerin katlama formlarında AVN'nin seçiminde önemli bir rol oynar, çünkü parçalar çıkarıldığında AVN'nin düzenini değiştirmek, iplikleri belirli bir sırayla yeniden yönlendirmenize olanak tanır.

Bu şekilde, farklı AVN türleri ve teknolojik yöntemler kullanılarak, bitmiş kompozitteki takviye elyaflarının harmanlanmasını optimize etmek veya elyafların çoğunluğunun düz kafalar halinde harmanlandığı en rasyonel seçeneğe ulaşmak mümkündür. Operasyonun zihinlerinde çalışan mekanik voltajlar.

Güçlendirici lifli kaplamaların ana türleri. Lifli PCM'nin gücü, özellikle mekanik, daha önemli olduğu için, her şeyden önce takviye liflerinin görünümü, gücü, boyutu ve dağılımı vb. ile gösterilir. Budovaya AVN. Lifli yüzeyleri güçlendiren ana türlere - lifli yapılara bakalım.

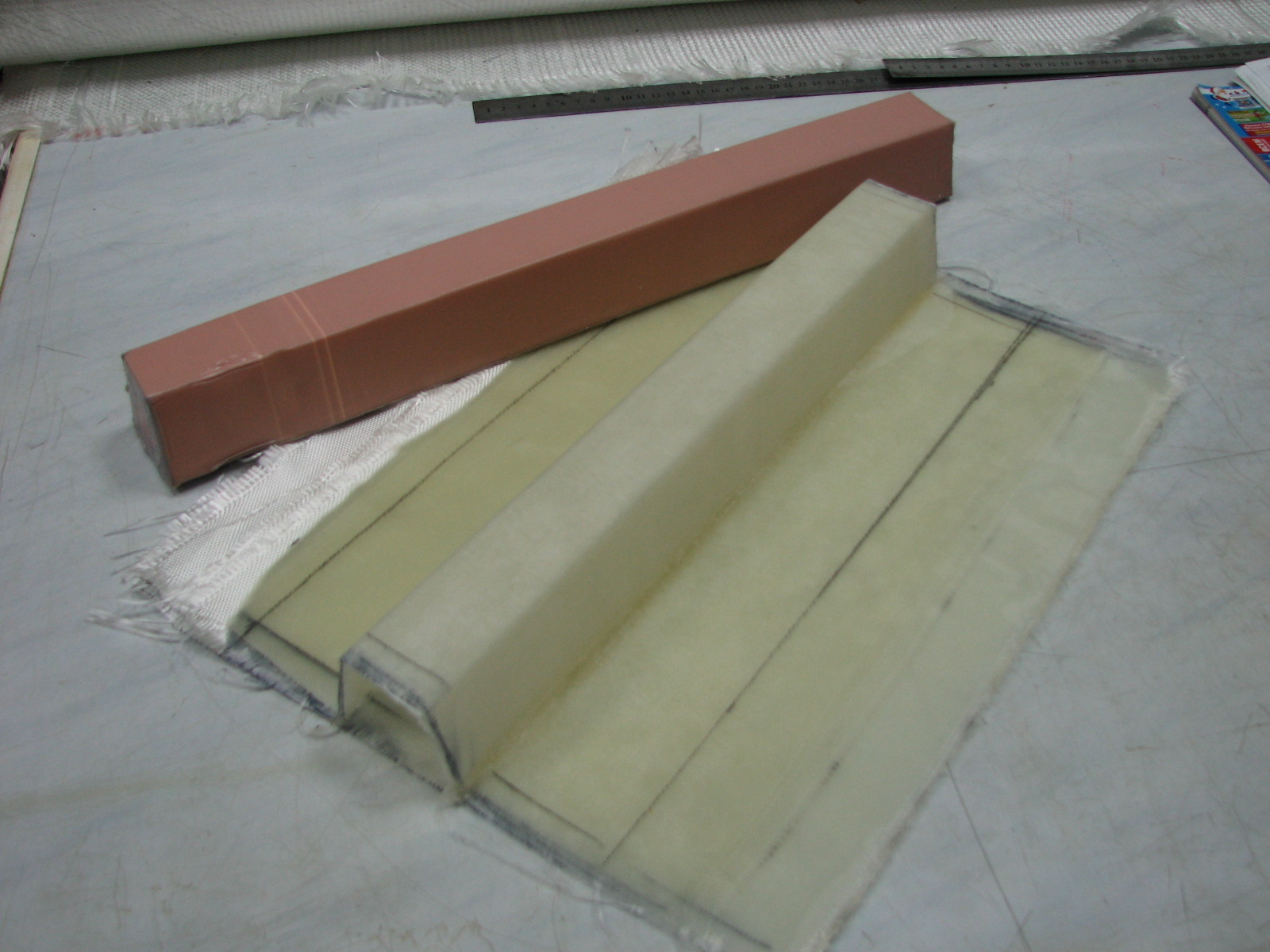

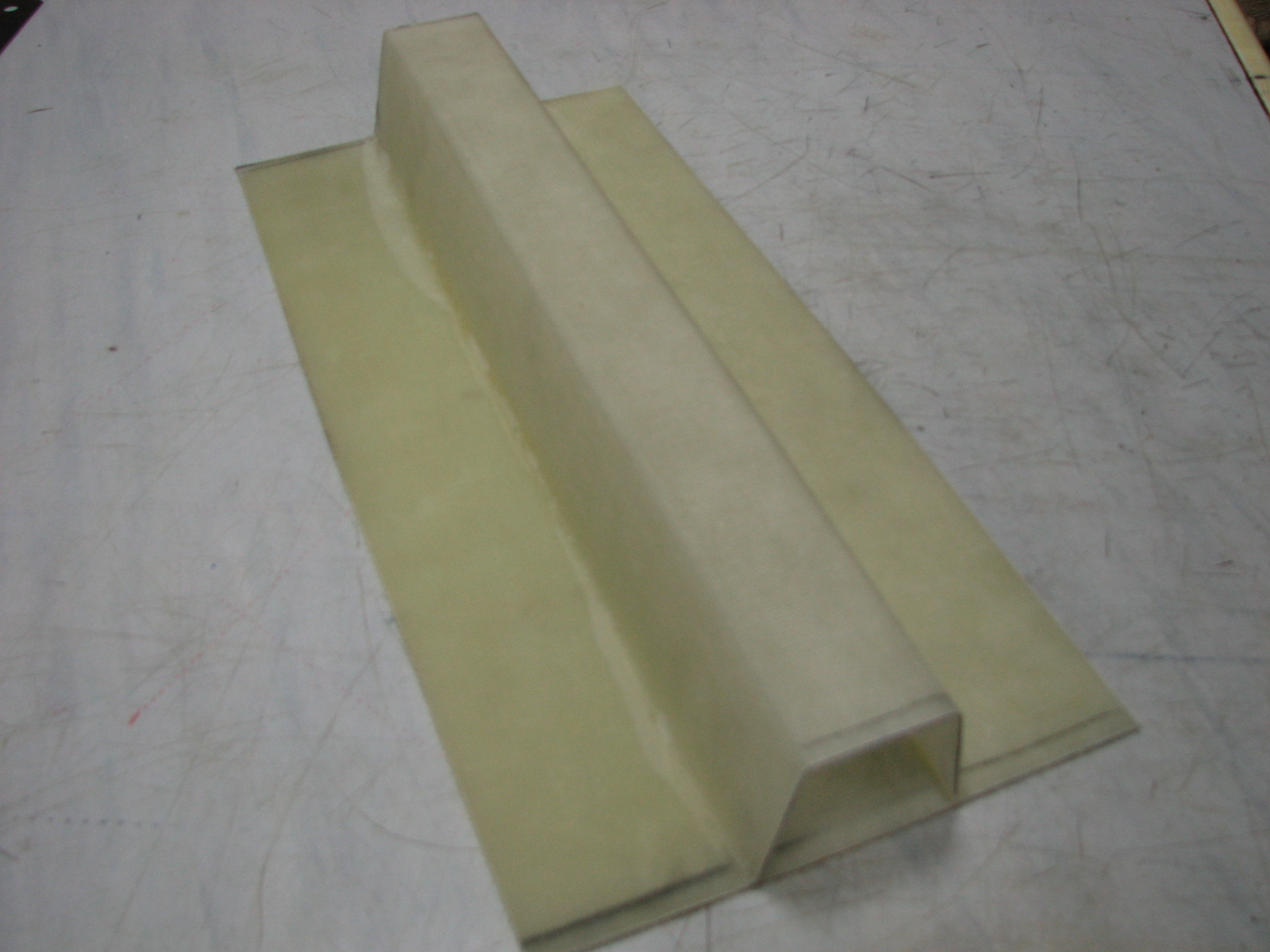

Yüksek kaliteli, sert, tek yönlü kompozitler hazırlamak için iplikler, şeritler (fitiller) ve tek yönlü AVN gibi dikişler kullanılır. Ayrıca topları karşılıklı dik yönlerde ve farklı uçların altına yerleştirerek gevşek plastikleri çıkarmak için de kullanılırlar. Bilye-top rötuşlama, tekstil yapılarında bozulma olması durumunda, gevşek ipliklere dayalı kompozitlerin kurutulması sırasında, elyafların (ipliklerin) mekanik gücünün uygulama düzeyini veya bunların imha sırasında imha edilmesini azaltmak için özellikle önemlidir. kurutma.

Yüksek kaliteli karbon fiber AVN durumunda dikişin kumaşı durgunlaşır, takviye iplikleri temeli oluşturur ve nadiren dokunmuş dikiş esas olarak ipliklerin sabitlenmesine ve kompozitlerin veya elyafların kesilmesi sırasında dikişlerin yapısının korunmasına hizmet eder.

Yüksek modüllü iplikler, dokuma ve dikişler, özellikle yüksek kaliteli tek yönlü ve sarımlı ipliklerin üretiminde kullanılır ve bunlar aynı zamanda aralarındaki farklılık görünümünü ortadan kaldırmak amacıyla bunları geniş çaplı kartuşlara sarma teknolojisine de ihtiyaç duyar. veya karmaşık iplikler. Örneğin, doğrusal kalınlığı 100 tex olan para-aramid ve karbon iplikler için ve kartuşun dış çapı 80...100 mm'den az olmamalıdır.

Levha, sarılmış ve kalıplanmış elyaf ve kumaş formundaki tektolitler gibi küresel plastiklerin çıkarılması için kullanılabilecek en geniş tekstil malzemesi yelpazesi. Düzgün bir eğrilik yarıçapına sahip preslenmiş virobların hazırlanmasında kullanılırlar.

Tekstolitleri örmek için keten, dimi, saten ve diğer basit dokuma kumaşları dokumak ve uyumda uzun vadeli örtüşmelerin varlığı, daha yüksek düzeyde mekanik güçten kompozitlerin tercihine karşılık gelir. Tekstolit üretimi için farklı yüzey kalınlıklarında kumaşlar kullanılır - hafif (150 g/m2'ye kadar), orta (300 g/m2'ye kadar) ve ağır (300 g/m2'den fazla).

Tekstolit üretimi için, modern kumaşlarımızda mümkün olan en yüksek mekanik özellikleri sağlayacak belirli bir dokuma ve uyum modelinden bir tekstil yapısının düz örgülerini bulmak daha önemlidir. Uzun iplik örtüşmeleriyle uyum, belirli bir yönde yapının daha fazla değere ve sağlamlığa ulaşmasını sağlayacaktır. Örgülü dikişlerin ve kordonların seçimi, kompozit parça ve bileşenlerin spesifik profili ve mekanik özelliklerine göre belirlenir. Çoğu zaman dokuma yapıları, yapının yapısının amaca göre optimize edilmesiyle hazırlanır.

Son zamanlarda AVN'nin örme kumaşlar ve diğer yapıları örmeye başladığı belirtildi. Belirlenen diş modellerinden yapılar oluşturma olasılığı, büyük önem taşıyabilecek, yüksek önem taşıyan en yaygın parça ve bileşen türleri için gereklidir. Örme kumaşlar, yüksek esneklikleri nedeniyle, küçük eğrilik yarıçaplarına sahip parçaları ve kumaşları kırpmanıza olanak tanır. En yüksek güce ulaşmak için, topların düz çizgileri, ilmeklerin düz uzun bölümleriyle iç içe geçecektir. Örme kumaşlar, malzemenin belirtilen kalınlığına bağlı olarak farklı kalınlıklarda örme hacimsel şekiller görünümünde dokuma kumaşlarla parça ve kumaşların hazırlanmasında önemli zorluklarla karşı karşıyadır. İpliklerin tamamen enine yayılması, mekanik özelliklerin belirli bir anizotropisinden düşük anizotropik bileşimli virüslerin üretilmesi için gerekli olan yüksek kaliteli malzemelerin korunmasını sağlayacaktır.

Yüksek mekanik yük taşıyan parça ve bileşenlerin hazırlanmasında önemsiz kumaşlar, örme ve dokuma yapılar yaygın olarak kullanılmaktadır. Bu AVN'ler yüksek kaliteli ve/veya yüksek modüllü iplikler temelinde üretilir: para-aramid, karbon veya inorganik. Destekleyici hacimsel yapılara, hazırlanan parçalara veya bileşenlere yeni bir şekil verilir ve içlerindeki iplikler, doğrudan en büyük mekanik gerilimlere yönlendirilecek şekilde dokunur.

Orta derecede mekanik özelliklere sahip tabaka tektolitlerini çıkarmak için, çoğunlukla dokunmamış malzemeler ve elyaf bazlı diğer elyaflı toplar (ağlar) kullanılır. Lifler ön kurutma ve temasla kalıplama (döşeme) yöntemleri kullanılarak hazırlandığında, parçalar daha esnek olduğunda, alt kumaşlar ve diğer iplik yapıları kenarlı liflerin ufalanabilirliğinden kaynaklandığında kokular yaygın olarak algılanır. Bu, bütünlüğü korurken küçük bir vigin yarıçapına sahip ve ön kurutma sırasında lifli topun hafif inceltilmesiyle çekirdeklerin hazırlanması olasılığını sağlayacaktır. Dokunmamış kumaşlar, katlama şeklindeki kalıplanmış kumaşların kesilmesi için daha iyidir.

PCM'nin belirtilen mekanik özelliklerini sağlamak için hibrit fiberler yüzeye kaynaştırılır. Onlardan önce, gerildiğinde yüksek mekanik özelliklere ve yüksek güç anizotropisine sahip olan ve bu nedenle enine yönde ve dikiş sırasında yetersiz mukavemete sahip yüksek dereceli organik elyaflar ve iplikler vardır. Anizotropik kompozitlerde (küresel plastikler ve diğer tek yönlü yapılar) enine kuvvetlerin hareket ettirilmesine ihtiyaç duyulmaktadır.

Kompozitlerin enine mukavemetindeki değişimler, para-aramid elyaflar, iplikler ve bunlara dayalı AVN ile güçlendirildiğinde özellikle önemlidir. Bu durumda başka bir bileşen olarak karbon elyaf, cam ve diğer inorganik elyaf ve iplikler kullanılır. Bu durumda, kompozitleri korurken bilya döşeme sürecinde hibrit AVN'yi (dikiş, örgüler, kumaşlar ve diğer kumaş türleri) ve bunların daha katı hallerini korumak mümkündür. Hibrit AVN, lifli topların, kumaşların, dokuma yapıların, örme malzemelerin görünümünü üretebilir.

Hibrit AVM'leri durdurmanın bir başka yöntemi de onlara belirli ek fiziksel ve diğer yetkilerin atanmasıdır. Bu nedenle, elektriksel olarak iletken kompozitleri ve bunların ürünlerini çıkarmak için, AVN'ye karbon elektriksel olarak iletken fiberler veya iplikler ekleyin. Bu sayede belirli bir elektrik iletkenliğine sahip veya antistatik özelliklere sahip kompozitler oluşturulur.

Önemli bir nokta, diğer bileşenin ek işlevler üstlendiği ve daha sonra kompozit kesildiğinde matris deposuna kaldırıldığı veya matris deposuna girildiği hibrit AVN'lerin hazırlanmasıdır. Bunun uygulaması, kumaşların veya örme kumaşların sert ve kırılgan karbon ipliklerinden veya ince refrakter metal parçacıklarından (molibden, tungsten vb.) ayrılmasıdır. Tamamlayıcı ipliğin çekirdeğinde, vikorist ipliği (daha sonra buharlama veya asitle aşındırma yoluyla çıkarılır ve kompozit depoda kaybolur) ve ayrıca örneğin polivinil alkol liflerinden (hasar görmüş) gevşek bir iplik oluşturulur. su veya şişer ve bir tür termosetin deposuna girerse mutlu olur).

Rulo (tabaka) kağıt plastiklerini - getinaks'ın yanı sıra çelik yapıları çıkarırken, kısa kesilmiş karbon fiberlerin yerine kimyasal lifler, özsu, aramid ısıya dayanıklı lifler veya kağıt bazlı kağıt kullanılır. .

Kompozitlerin ve virüslerin ekstraksiyonunun ana yöntemleri ve aşamaları. Dış ve güçlendirilmiş termoplastiklerden ve termosetlerden kompozitlerin çıkarılması ve/veya bileşenlerin kalıplanması için çeşitli çıktı depoları kullanılır: toz benzeri ve fiber bazlı malzemeler; eriyik veya nadir bileşimler (formülasyonlar ve emülsiyonlar, çıktı monomerlerini veya oligomerlerini içeren bileşikler), ön karışımlar (epoksi, polyester veya diğer bileşiklere dayalı), macunlar, tozlar, granüller ve tabletler, gevşek lif karışımları formundaki matrisler (uyumlu) , temel iplikler, kordonlar, dikişler, kumaşlar, dokunmamış paspaslar ve çarşaflar, kağıtlar (nem ile sızmış) vb.

Lifli kompozitlerin ve bunlardan elde edilen ürünlerin ayrılma aşamaları, sunulan matrisin türüne (başarılı) bağlıdır.

Kompozit kesme işleminin ana parametreleri basınç, sıcaklık ve saattir. Mengene, malzemenin güçlendirilmesini ve belirli bir şekle sahip parçacıkların oluşturulmasını sağlar. Parçaların ve bileşenlerin çıkarılmasına yönelik saatlik sıcaklık rejimleri, malzemelerde meydana gelen fiziksel (kristalleşme, gevşeme) ve kimyasal (sertleşme ve çapraz bağlanma) işlemlerle belirlenir. Ayrıca teknolojik sürecin karmaşıklığı, işlenen malzemenin ısıtılması veya soğutulma hızında yatmaktadır, bu da sıcaklığın sürece göre değişmesi anlamına gelmektedir.

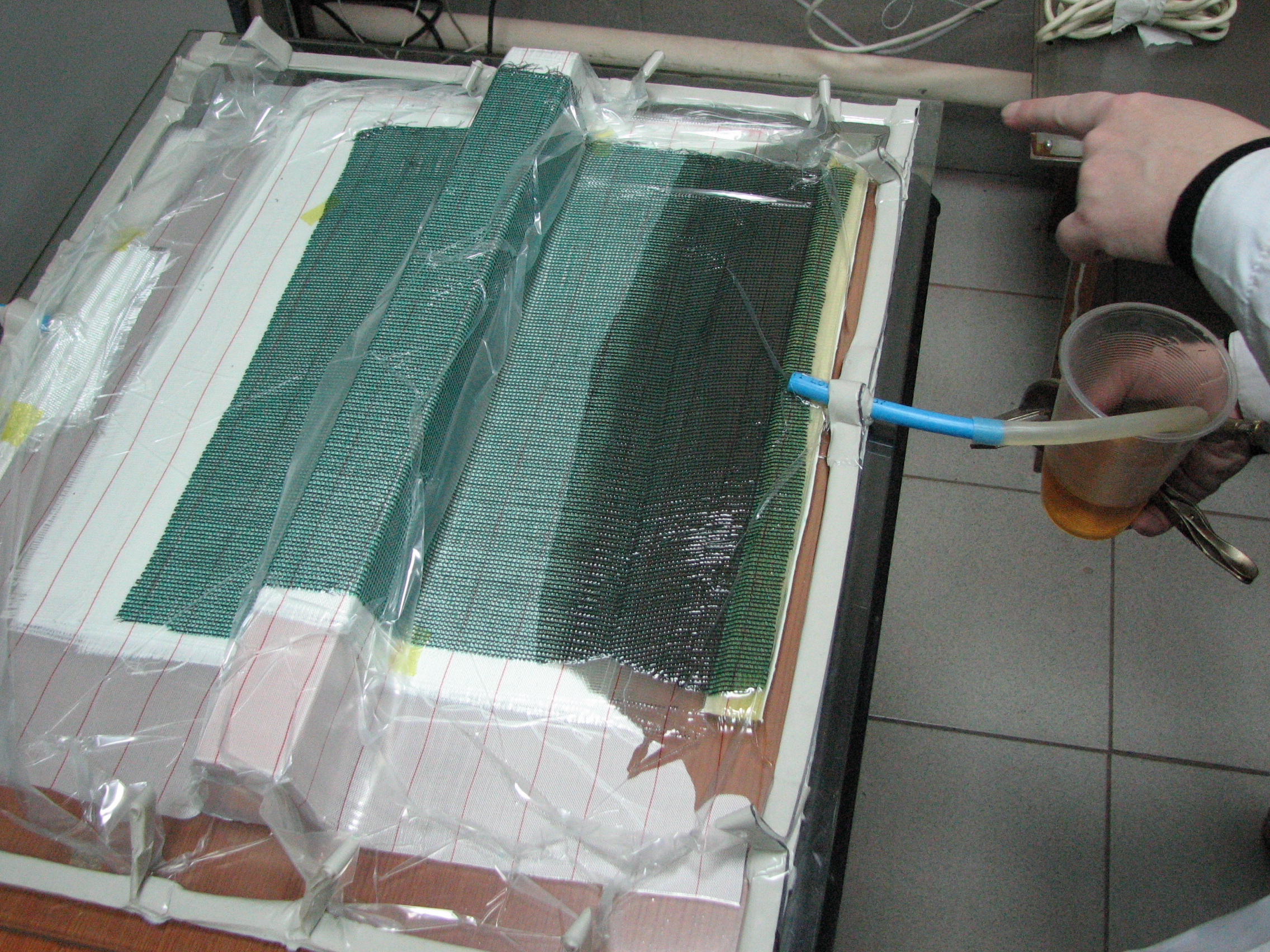

Takviyeli lifli dolguların teknolojik süreçte tutulmasının ara aşaması, kompozit malzemelerin veya virüslerin uzaklaştırılması ve lifli dolguların sızmasıdır. Bu amaçla termoplastiklerin eriyikleri ve bölümleri, nadir oligomerler veya termosetler için çıkış bileşenlerinin dispersiyonları kullanılır. Sızıntı, makinelerde periyodik veya sürekli olarak gerçekleştirilir, ardından sızan sıvının kurutulması (sızıntı veya dağılma durumunda) ve soğutulması takip eder.

Termoplastiklerin işlenmesi sırasında, üsttekiler de dahil olmak üzere, oldukça elastik veya viskoz bir akış durumuna dönüşürler ve düşük sıcaklıklarda sertleşirler. Eritildiğinde veya yuvarlandığında malzeme deforme olur, parçalar veya parçalar şişerek şekil alır. Termoplastikler soğutulduğunda, boyut ve şeklin stabilitesini sağlamak için gerekli olan kristalleşme ve gevşeme süreçleri meydana gelir (iç gerilimlerin giderilmesi).

Termosetlerin ilk aşamada işlenmesi sırasında malzeme de erir veya yumuşar, deforme olur ve istenilen şekli alır. Bir sonraki aşamada kimyasal çapraz bağlar oluşturacak ve polimere benzer bir yapı kazandıracak reaksiyonlar meydana gelir. Çoğu zaman termosetler sertleştiğinde ortaya çıkan ısı malzemenin ısınmasına ve tahrip olmasına neden olur. Bu nedenle kalıplama çevriminde gözle görülür bir ısı girdisine ihtiyaç duyulabilir.

Kalıplama işleminden sonra soğuma ve kristalleşme sırasında ve özellikle sertleşen termosetlerde hacim değişikliği sonucu parçacıklar büzülmeye uğrar. Bu süreçlerin tutarsızlığı bitki hastalıklarının gelişmesine ve hazır mikropların deformasyonuna yol açabilir.

Kırıcıları önlemek için çıktı malzemeleri çıkarıldığında ve ayrıca kompozitin yekpareliğini korumak için termosetler sertleştirildiğinde, düşük moleküler reaksiyon ürünlerinin çıkarılması suçludur. Monolitik malzemenin korunması aynı zamanda mengenenin sertleşmesine de bağlıdır, görünür gaz fazında (ampuller) görülen düşük moleküler ağırlıklı bileşenlerin fazla kısmının parçaları, basınç altında kırılabilir. saattir ve artık ürünün normal kalıplama sürecine müdahale etmez iv.

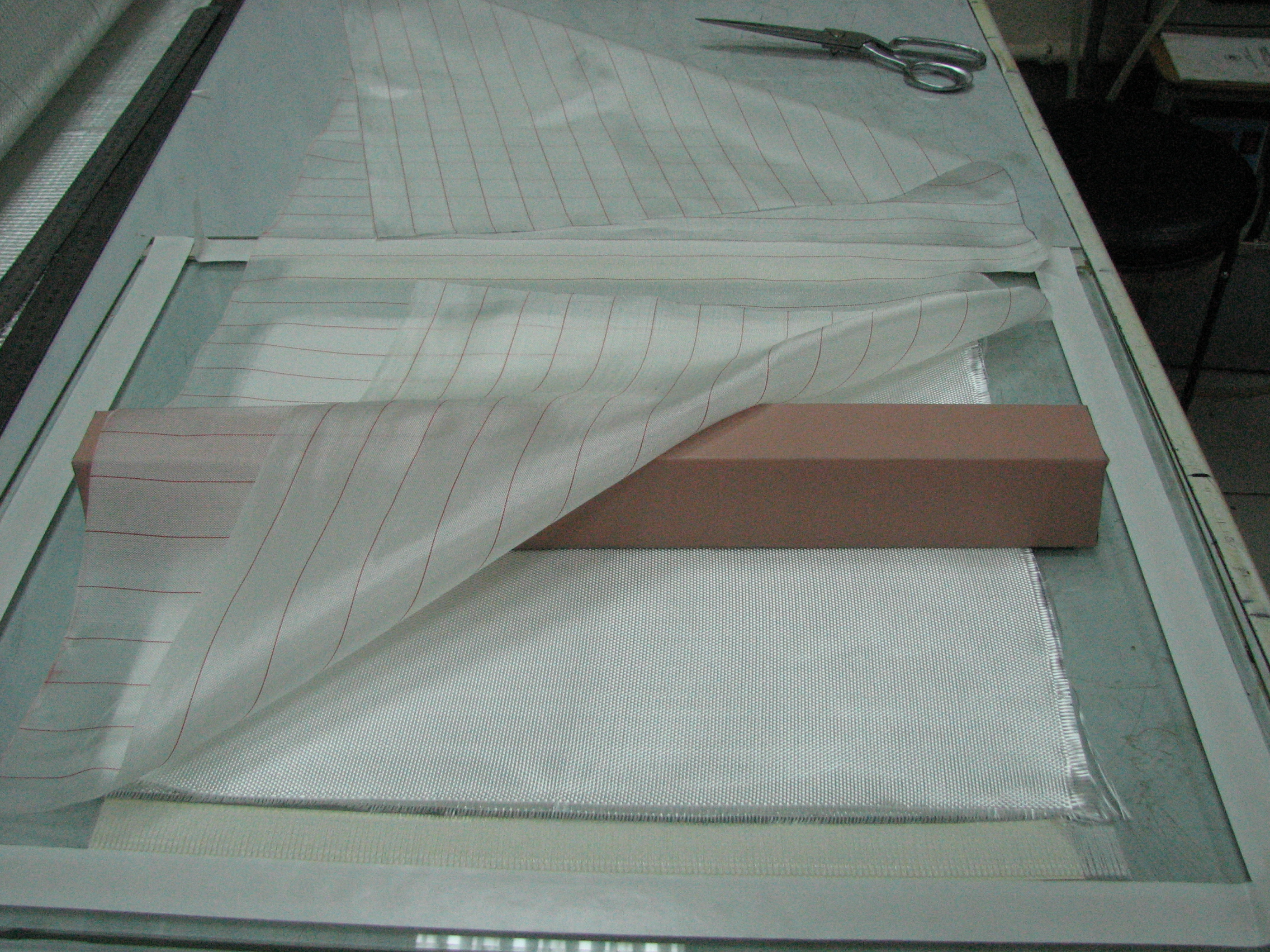

Lifli dolgunun ve polimer matrisin belirtilen mukavemetini korumak için ara malzemelerle güçlendirilmiş elyaf dolgusu (FRP). AVP, bitmiş ürünler için manuel bir çıkış formudur. Temel olarak, kompozit malzemeleri ve çeşitli şekillerdeki parçacıkları çıkarmak için çeşitli işleme yöntemleri kullanılır.

Ana WUA türleri, seçilen WUA'ların türüne bağlıdır: ön karışımlar ve elyaflar, ön emprenye edilmiş malzemeler , Termoplastik matrisli AVP (polietilen, polipropilen, poliamidler, vb.) ve daha sonra eklenen kızamık ve diğer bileşenler, neredeyse sınırsız bir saat boyunca kompozitler halinde işlenene kadar korunabilir.

Isıyla sertleşen matrislere sahip AVP'ler, toz benzeri reçineler, barvnikler, maschuvalnyh rechovins (için) ilavesiyle katılaşmayan ve bu nedenle ısıtıldığında akışkan olan (fenol-formaldehit, polyester, epoksi vb.) ısıyla sertleşen reçinelerin oligomerleri bazında hazırlanır. kalıplara yapışmayı devre dışı bırakın). Bu tür AVP'leri koruma süresi teknik akıl tarafından belirlenir, çünkü oda sıcaklığında ürün daha katılaşacaktır. Daha düşük sıcaklıklarda muhafaza edilmesi genellikle tavsiye edilir.

Kürlenmeden önce hazır olan AVP'ler, kürlenmiş ısıyla sertleşen bileşiklerden dağılmış dolgu malzemeleri olarak kısa kesilmiş elyaflar bazında hazırlanan preslenmiş elyaflardır. Son hali tabletler veya düzensiz şekilli parçalardır. Bu tür WUA'lar, sıcak pres yöntemi kullanılarak virobi zazvichay'a işlenir.

Virüslerin lifli polimer kompozitlerden tutulmasına yönelik yöntemler. Harici polimerlerden ve termoplastik AVP'lerden parçacıkların kalıplanması için aşağıdaki yöntemler kullanılır: basınç altında döküm; Litvanyalı presuvannya; yüksek viskoziteli termoplastiklerin doğrudan ekstrüzyonu; yuvarlamak; ekstrüzyon; perdahlama; vakum ve pnömatik kalıplama; kesme ve kesme yöntemi; rotasyonel kalıplama yöntemi; sayfalardan ve içinden damgalama yöntemi.

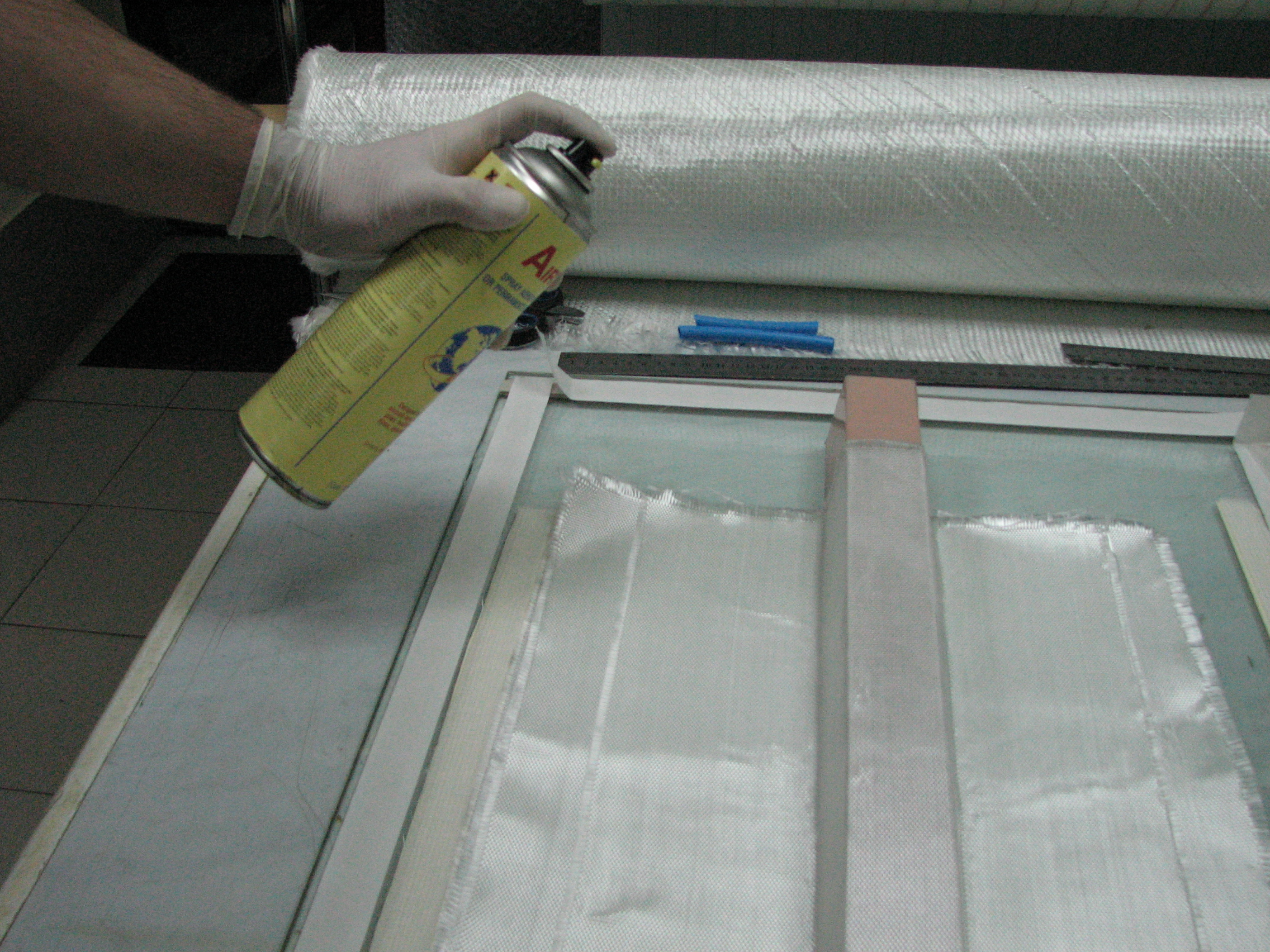

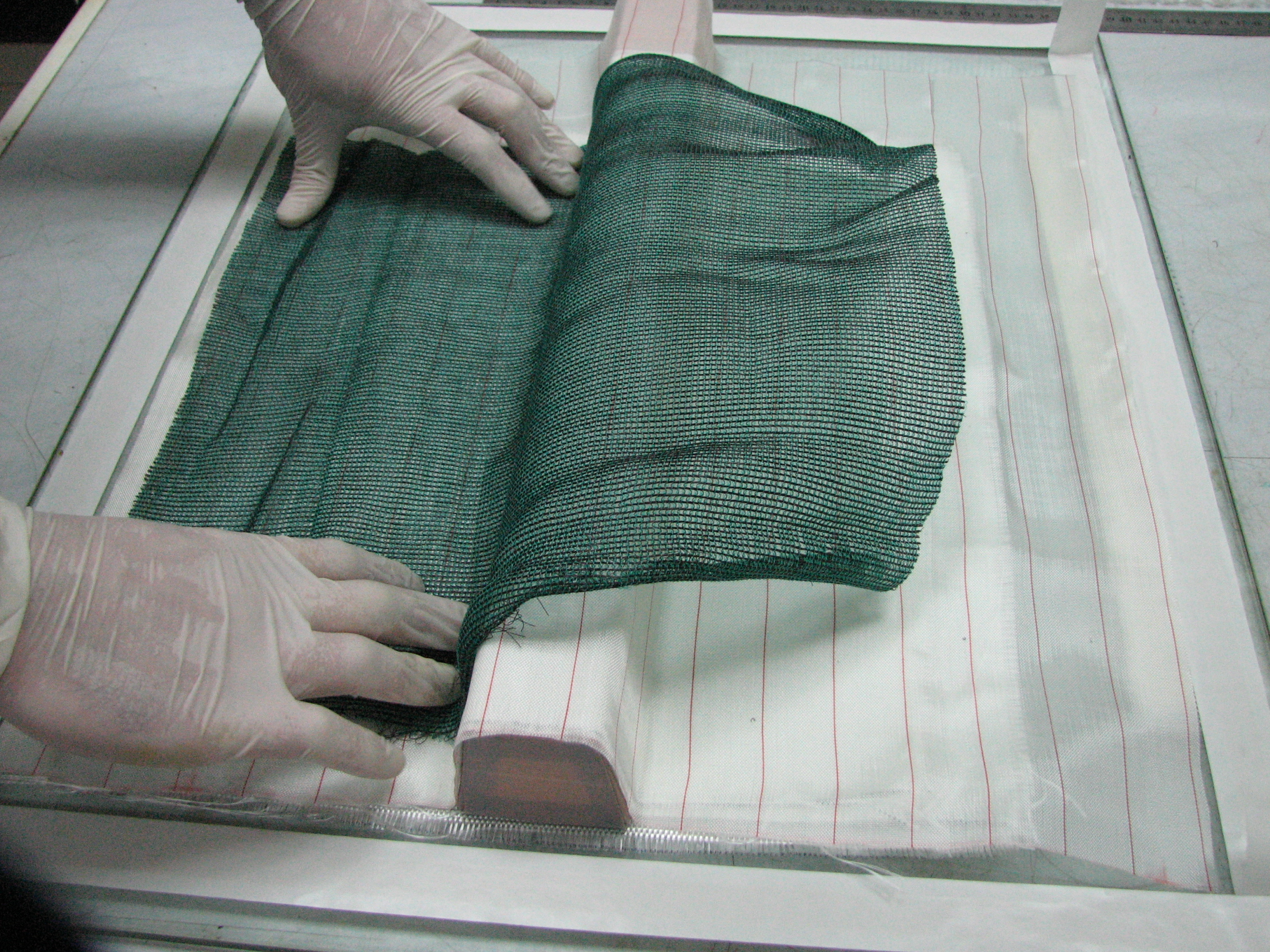

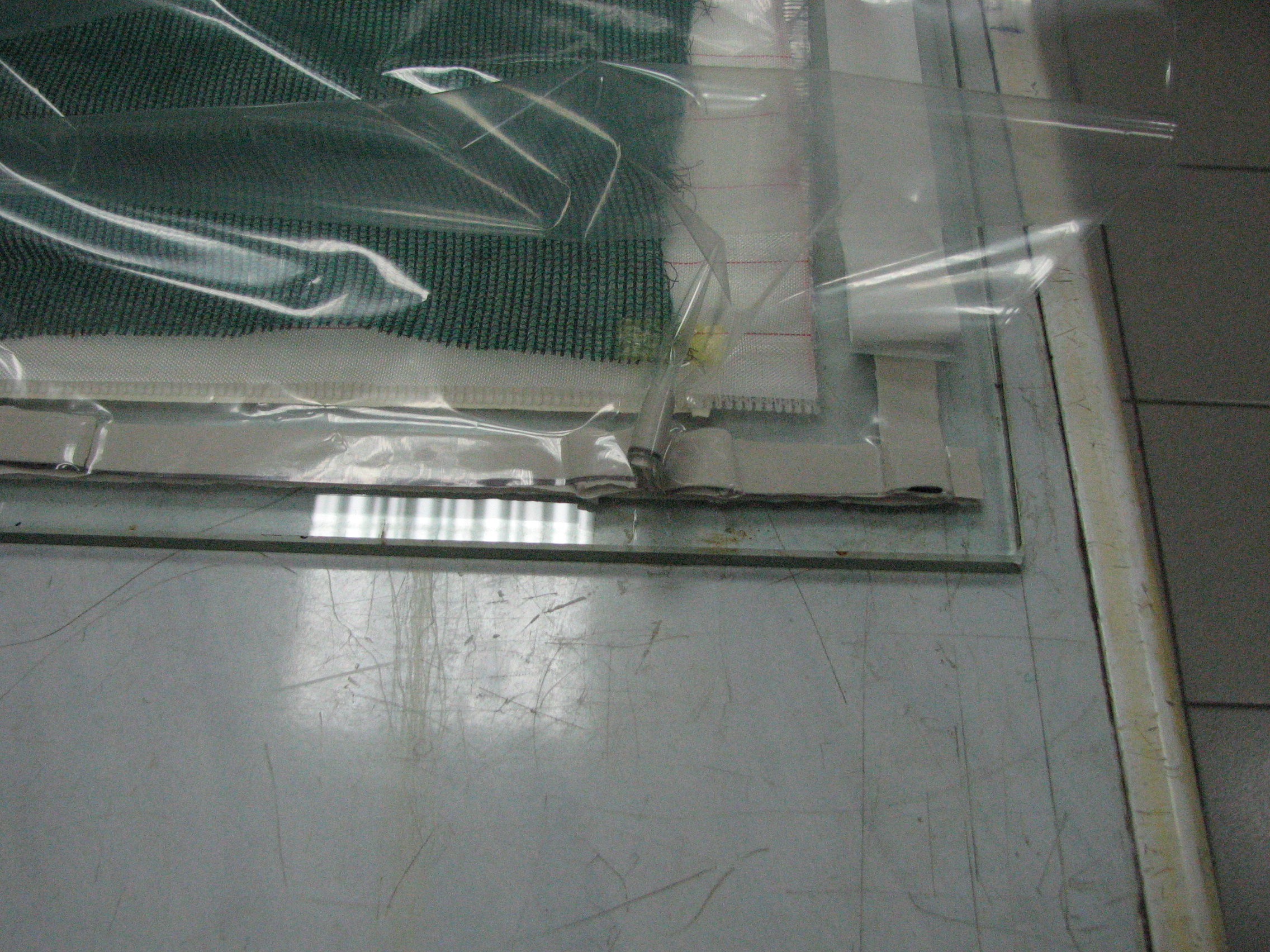

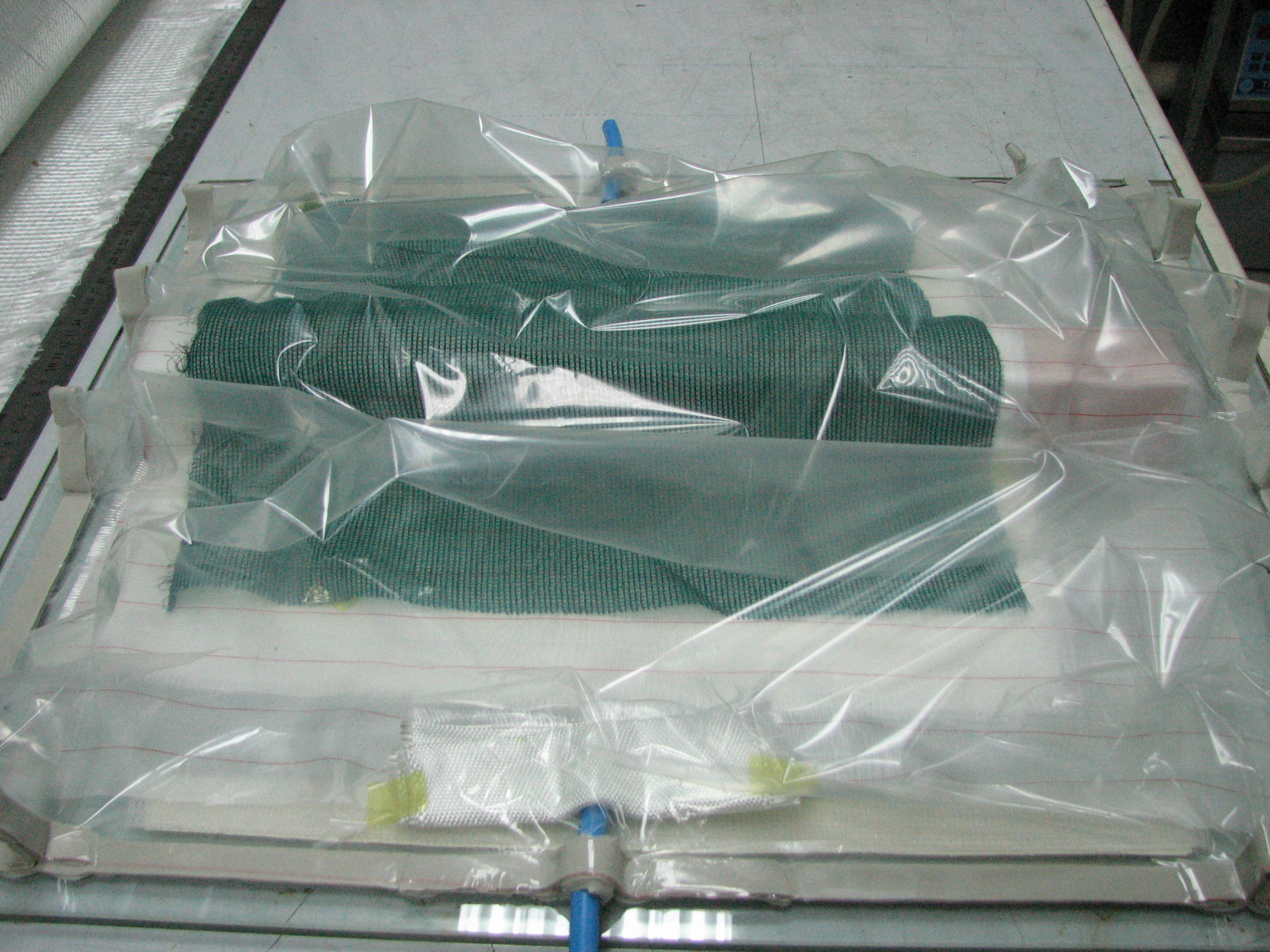

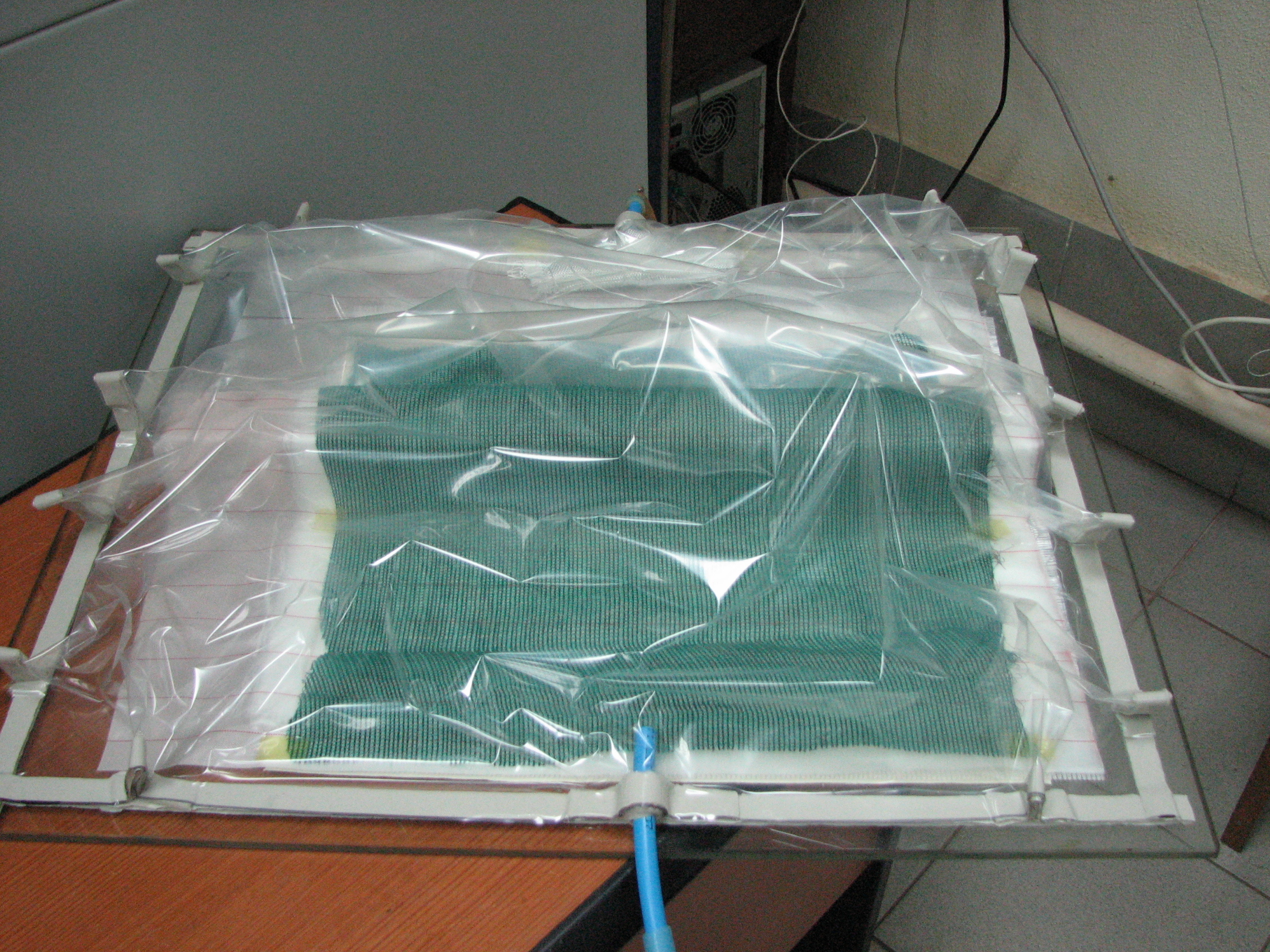

Güçlendirilmiş virobların hazırlanmasının özgüllüğü polimer malzemeler Termoset plastiklere dayanan malzeme, üretim süreci sırasında çok çeşitli değişikliklere uğrar. Aşağıdaki temel yöntemler kullanılır: ön kurutma; düzende top düzeni; pultrüzyon; yuvarlamak; testereyle kesme; küçülen bir formda kalıplama ve ısıyla sıkıştırmalı kalıplama; sarmaya kadar sarma ve sarma; takviye edici tabakanın biberiye formunda nüfuz etmesi; vakum ve vakum-otoklav yöntemleri; ön oda yöntemi ve içinde.

Lifli polimer malzemelerden yapılmış parçaları birleştirmek için kaynak, yapıştırma ve mekanik katlama işlemleri kullanılır.

Virüslerin lifli polimer malzemelerden son işlenmesi için aşağıdaki yöntemler kullanılır: termal stabilizasyon (gevşetme), radyasyon ve lazer işleme, mekanik işleme ve diğer yöntemler.

Farklı lif bileşimlerine sahip polimer kompozitler.

Organoplastikler altında (organokompozitler), kimyasal elyaf bazlı malzemelerle güçlendirilmiş, viskoz termoplastik ve ısıyla sertleşen bileşikler (matris) içeren dayanıklı polimer malzemelere dayanmaktadır. Grup içinde görünen doğal, karbon ve inorganik liflere sahip AVN bazlı kompozitleri lütfen bunların arasına dahil etmeyin.

Organoplastik stoğu, bir dizi hükümet yetkilisinin tanınması nedeniyle daha da çeşitli olabilir. En sık kullanılan takviyeler şunlardır: poliefir (elektrik amaçlı organoplastikler için); örneğin meta-aramid elyaflardan yapılmış ısıya dayanıklı malzemeler (elektrik ve sürtünme önleyici amaçlar da dahil olmak üzere yüksek sıcaklıklarda kullanılan organoplastikler için); para-aramid (yüksek dereceli ve yüksek modüllü organoplastikler için).

Fenol-formaldehit, polyesterin yanı sıra epoksi, epoksifenol, poliimid ve diğer termosetler kolaylıkla işlenebilmektedir (geri kalanı yüksek dereceli organoplastikler içindir). Takviye şemalarına göre değiştirme değeri %30...50'ye ayarlanmalıdır.

Termoplastik matrisler olarak poliolefinler (yüksek yoğunluklu polietilen, polipropilen), floroplastik, polivinil klorür, poliüretanlar vb. kullanılır. Üstteki değiştirme %5 ila %70 (pro.), bazen daha yüksek olmalıdır. AVN'nin termoplastiklere dahil edilmesi mekanik mukavemet ve performans özelliklerini geliştirir ().

Organoplastiklerin kesilmesinin diğer takviyeli kompozit türlerinin kesilmesinden önemli bir farkı yoktur, fark yalnızca bileşenlerin ve teknolojik modların seçiminde yatmaktadır.

Organoplastiklerin gücü AVN ve matris tipinde, bileşenlerin ilişkisinde, takviye şemalarında (liflerin yeniden şekillendirilmesi), matris bileşenlerinin liflerle etkileşiminin özelliklerinde ve üretim teknolojisinde yatmalıdır. Bu malzemeler düşük mukavemet, yüksek mekanik özellikler, özellikle piti, çok düşük ısı iletkenliği, iyi dielektrik güç, aktif ortama direnç ile karakterize edilir.

Organoplastikler, takviye katmanının genleşmesine dik düz çizgiler halinde orta düzeyde ısı iletkenliğiyle karakterize edilir (0,012...0,02 W/(cm·K). Ayrıca, özellikle polyester elyaflarla takviye durumunda yüksek dielektrik özelliklere de sahiptirler: düşük Elektriksel penetrasyon (3,7 )...4,2), geniş frekans aralığında dielektrik kayıpların düşük tanjantı (0,01...0,25), yüksek hacimsel elektrik desteği (1013...1015 Ohm cm) ve elektrik yoğunluğu ( 20... 30 kV/mm.

Organoplastiklerin termal direnci, bileşenlerin karşılık gelen göstergeleri ile belirlenir. Artık kokunun aktif ortama (birçok ilaç, nafta ürünü, su) ulaşma zamanı geldi.

Organoplastiklerin kullanımı daha geniştir. Koku, ulaşım ve kimyasal olanlar da dahil olmak üzere makine yapımı endüstrilerinde, radyo yayılım malzemeleri gibi ölümcül cihazlarda, spor malzemelerinin hazırlanmasında ve tıbbi teknolojilerde kullanılan önemli yapısal elektro ve radyo teknik malzemelerden kaynaklanmaktadır.

Aramidoplasti en yüksek mekanik ve termal özelliklere sahip özel bir organoplastik türü olarak görülebilir.

En yüksek mekanik özelliklerin elde edilmesi, yüksek modüllü takviye astarlarının kullanılmasıyla elde edilir: iplikler, halatlar, dikişler, kumaşlar, kesilmiş elyaf bazlı malzemeler ve ayrıca tekli elyafların çerçevelerine yüksek yapışma özelliğine sahip yüksek kaliteli ısıyla sertleşen bileşikler. Kesilmiş aramid elyafların ve dokunmamış malzemelerin kurutulması daha az etkilidir, çünkü bu durumlarda aramid elyafların yüksek mekanik gücü tam olarak gerçekleşmez, ancak yine de malzemenin akılcı bir şekilde işlenmesine izin verir. daha düşük güç göstergeleri.

Matrisler olarak epoksi, epoksifenolik, poliimid ve epoksitlere ve poliimidlere dayalı diğer modifikasyonlar sıklıkla kullanılır. Ridshe – ısıya dayanıklı termoplastikler. Çoğu termoset ve termoplastik matris türünün kurutulması, kural olarak, aramid elyafların yüksek mekanik ve termal gücünün emilmesine izin vermez ve bu nedenle etkisizdir.

Organoplastiklerin kesilmesi, diğer takviyeli kompozit türlerinin kesilmesiyle karşılaştırıldığında gözle görülür bir fark yaratmaz; fark yalnızca bileşenlerin ve teknolojik modların seçiminde yatmaktadır.

Aramidoplastinin gücü çeşitli organokompozit türleri arasında bulunur. Mekanik özellikleri şu şekilde özetlenmiştir: .

Aramidoplastinin spesifik elastisite modülüne göre skloplastinin tersine çevrilmesi 2 kat, değerine göre ise 1,3...1,8 kat olabilir. Kokular yüksek ses özelliklerine sahiptir, titreşime dayanıklıdır ve yüksek ses ve titreşim emme katsayısına sahiptir.

Aramid elyafların gücünün yüksek anizotropisinden dolayı aramidoplasti, gerilmiş ve doğrudan güçlendirilmiş olan navigasyonun zihninde tamamen kullanılır. Aynı zamanda başka yönlere gerildiğinde, sıkıldığında ve basıldığında değeri oldukça düşüktür. Bu amaçla, hibrit takviye malzemelerinin durgunluğunun, büyümesi liflerin gerekli mekanik özellikleriyle belirlenen karbon, karbon ve diğer inorganik lifler ve ipliklerin kalıntılarından belirlenmesi gerekir. Mekanik özellikleri yüksek malzemeler olarak tek yönlü organoplastikler yan yana görülmektedir.

Aramidoplastiklerin termal ve fiziksel özellikleri, takviye tabakasının gelişimi ile doğrudan ilişkilidir. Liflere dik düz bir çizgide ısıl iletkenliği düşüktür. Doğrudan takviyenin ısıl genleşme katsayısı negatif olabilir (2·10-5 ... -4·10-6 1/°С aralığında değişir).

Aramidoplastilerin elektriksel özellikleri diğer organoplastilerle aynıdır.

Aramidoplastiklerin termal stabilitesi yüksektir; ısıya dayanıklı bileşiklerin kurutulması, bunların 200...250 °W'ye kadar normal sıcaklıklarda uzun süre kullanılmasına olanak tanır. Bunlar son derece yanıcı malzemelerdir. Yüksek sıcaklıkta piroliz işleminde fenolik ve poliimid bileşikleri kullanıldığında, koku, koklaşmadan önce yüksek kok verimiyle birlikte ortaya çıkar. Aramidoplasti aktif ortamlara, birçok organik bileşiğe, nafta ürünlerine ve suya dayanıklıdır.

Aramidoplastilerin dayanıklılığı yüksek mekanik ve termal özelliklerinden kaynaklanmaktadır. Kokular, yüksek mekanik özelliklerin gerekli olduğu alanlarda etkilidir: ölümcül aparatlar, taşıma ekipmanları, tıbbi ekipmanlar (vücut zırhı, kasklar), ritüel ve spor ekipmanları ve tıbbi teknoloji.

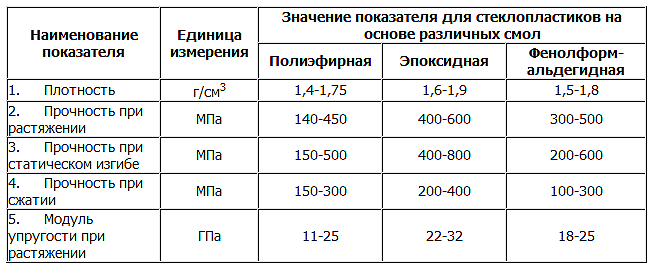

Skloplasti - bunlar cam elyafı ve polimer bileşikleri bazlı kompozit malzemelerdir. Takviye için çeşitli tipte lifler, iplikler ve lifli malzemeler kullanılır.

Özellikle fiber plastikler için uygun olan fiber fiberler, işletmecilerin bakış açısına göre seçilir:

Yapısal amaçlar için cam elyafı, basamaksız alüminoborosilikat camdan yapılmış lamine elyaflardan yapılır.

Yüksek mekanik mukavemet gerektiren malzemeler ve işlemler için, değeri %25...50 artıran magnezyum-alümina silikat camı bazlı yüksek dereceli ve yüksek modüllü eğimlere ve modül yay mukavemetine sahip AVN'yi kullanın. %25...30 daha fazla, daha düşük eğimler

Slop plastiklerin asidik çekirdeklerine dayanıklıdır (kimyasal olarak hazırlanmış, akü tankları vb.) Kimyasal olarak dayanıklı borosilikat camdan hazırlanır, bu amaçla vikoryst bazalt için de kullanılır AVN

Yüksek mekanik gereksinimleri olmayan (gemi gövdeleri, inşaat panelleri vb.) Büyük boyutlu konteynerler, ucuz alüminyum borosilikat cam bazlı kumaşlardan yapılır.

300°C'nin üzerindeki sıcaklıklarda çalışan ısıya dayanıklı maddeler silika ve kuvars ipliklerden hazırlanır;

Elektrik amaçlı kompozitler için, diğer cam türlerine göre %30...40 daha düşük bir dielektrik penetrasyonuna sahip olabilen borosilikat camdan AVN'nin kullanılması gereklidir.

Polimer matrisler olarak, termoset reçineler (fenolik, epoksi, poliimid) ve ayrıca ısıya dayanıklı termoplastikler - aromatik poliamitler, polisülfonlar, polikarbonatlar en önemlileridir. Poliolefinler gibi düşük erime noktalı termoplastikler, elyafa düşük yapışmaya sahip oldukları ve elyaf reçinesinin gücünün farkına varılmasına izin vermedikleri için nadiren donarlar. Ancak poliamid kalitelerinin eğilimi dikkate alınır. Elektrik ve radyo mühendisliği amaçlı skoplastikler için yüksek dielektrik özelliklere sahip vikoristler uygundur: organosilikon, epoksi vb.

Birbirine bağlı kaplarda kurutma kolaylığı için AVP'ler elyaf takviyeli malzemeler esas alınarak hazırlanır. polimer reçineler, Daha sonra. takviye malzemeleri ve polimer matris malzemelerinin karışımı, ısıyla sertleşen bileşiklere ve daha yakın zamanda termoplastiklere (prepregler, ön elyaflar, ön karışımlar) dayalı parça ve ürünlerin üretimi için hazırlık.

Skloplastiki'yi durgun presleme, daha fazla presleme, pultrüzyon vb. ile döşeme yöntemlerinden çıkarmak için. Yüksek değerli ve yüksek modüllü karbon fiber plastikler, yüksek mekanik özelliklere sahip eğimlerden, halatlardan (fitiller), halatlardan ve dikişlerden yapılır. Yüksek yapışma ve elyafların mekanik gücünün yüksek düzeyde uygulanmasını sağlayan fenolik, polyester, epoksi, poliimid gibi çoğu termoset reçinenin hızlı bir şekilde kürlenmesi. Yüzey termoplastikleri ön kurutma, sıvılaştırılmış ön kurutma, döküm vb. yöntemler kullanılarak işlenir.

Gerektiğinde malzeme ve parçalar mekanik olarak işlenebilmektedir. Ancak fiberlerin aşındırıcı gücü nedeniyle karbür veya elmas takımların sertleştirilmesi önemlidir.

Skloplastiklerin temel özellikleri (ön elyaflar, tekstolitler, tek düz takviye elyaflarına dayalı malzemeler) literatürde bulunabilir. Deyakі katılımcıları zvedenі u.

Doğrudan takviyede skloplastiklerin mekanik gücü, büyük ölçüde takviye elyaflarının ve bunların yeniden kaplanmasının gücüyle gösterilir ve daha az bir ölçüde koku depolanır. Skoplastiklerin sıcaklık özellikleri alıcıların yetkilileri tarafından belirlenir.

Sklotekstolit, mekanik özellikler, ısı direnci, elektriksel yalıtım özellikleri, nem ve aktif ortamın etkisi ve diğer işletim sıvıları açısından birincil tektolitleri ve organotekstolitleri geride bırakır.

Cam dolgulu pres malzemeleri ve tekstil malzemeleri yapısal, elektrik ve radyo mühendisliği, kimyasal direnç vb. gibi çeşitli parçaların üretiminde kullanılmaktadır. Eğik plastiğin yaygın olarak gemilerde, taşıma uygulamalarında, büyük kapların hazırlanmasında ve diğer amaçlarla kullanıldığı görülmektedir.

Bazalt plastik Birçok yönden skloplastiye yakındırlar. Bununla birlikte, bazalt liflerinin asitlere ve keten tohumu liflerindeki çayırlara karşı daha fazla direnç göstermesi, kimyasal olarak daha dirençli malzemelerin uzaklaştırılmasına olanak sağlar.

Bazalt elyaflar, iplikler, kıtıklar, kumaşlar, dokunmamış malzemeler ve her türlü formda kağıt gibi. Asbest üretiminde olduğu gibi aynı türün aynı tür içinde bulunma olasılığı daha yüksektir.

Bazalt plastiklerin ve skoplastiklerin kompozit ve virobide işlenmesi teknolojisi de çok benzer. Tamir işleminin ana yöntemi 30...50 MPa'ya kadar basınç altında preslemektir

Bazalt plastiklerin mukavemeti hem oluşturulacak elyafın özelliklerine hem de ürünün mukavemetine göre belirlenir. Koku, yüksek mekanik dayanıklılığa, termo higroskopisiteye ve özellikle kimyasal dirence sahip yüksek asitli yapı malzemelerinden kaynaklanmaktadır. Bazalt liflerinin giydirilmesi, di -di -insanlara, nіzh nyplitzlitznisty Matereli'ye, vikorista'nın küçük serpantin özelliklerine, lectemperastural diohinі dielektrica'nın vicoristovye yak'ına kadar stirki'yi giydiriyor.

Bazalt plastikler esas olarak kimyasallara dayanıklı malzemeler ve kaplama ekipmanları için bileşenler olarak ve ayrıca elektrik amaçlı bileşenlerin üretiminde kullanılır.

Karbon fiber plastikler - bunlar, takviye için farklı tipte karbon elyaflarının ve elyaflı malzemelerin kullanıldığı, karbon elyafları ve polimer bileşikleri bazlı kompozit malzemelerdir.

Karbon fiber plastiklerin deposu, onlardan hazırlanan malzemeleri desteklemeyi amaçlamaktadır. Kömürleşmiş veya grafit elyaflara dayalı karbon elyaflı plastikler şunları içerir: karbonize (özellikle karbonatlı) dokunmamış malzemelere ve kesilmiş elyaflara dayalı preslenmiş malzemeler; karbonize (karbonize) ve grafit kumaşlara dayalı karbon fiber tekstiller; Karbon (grafit) iplikler, dikişler, profil şeklinde kıtıklar, sarılı elyaflar, levhalar bazlı yüksek değerli ve yüksek modüllü karbon elyaf plastikler.

Grafit elyaflar ve elyaflı malzemeler yüksek mekanik ve termal gerilimlere maruz kalır ve yol koşullarına dayanıklıdır.

Polimer matrisler olarak, ısıyla sertleşen reçineler (epoksi, polimid, fenolik) ve ayrıca ısıya dayanıklı termoplastikler: aromatik poliamitler, polisülfonlar, polikarbonatlar en önemlileridir. Poliolefinler ve alifatik poliamidler gibi düşük erime noktalı termoplastiklerin kürlenmesi yeterince tamamlanmamıştır çünkü artık koku, karbon bazlı reçinelerin zengin güçlerinin uygulanmasına izin vermez.

Karbon ve grafit elyafların ve polimer reçinelerin kolay kürlenmesi için AVP serbest bırakılır. parça ve bileşenlerin üretimi için hazırlanan, takviye edici kabuk ve polimer matrisin belirtilen mukavemetini karşılayan malzemeler: ön emprenye edilmiş malzemeler, ön elyaflar, ön karışımlar.

Karbon fiber plastiklerin çıkarılması, ön karışımların ve ön emprenyelerin önceden hazırlanmasına, vikorist ekstrüzyon yöntemlerine, pultrüzyona, daha fazla ekstrüzyonla döşemeye bağlıdır. Yüksek değerli ve yüksek modüllü karbon fiber plastikler, çeşitli tiplerdeki karbon fiber ipliklerden, örgülü ve dikişli, yüksek mekanik özelliklere sahip olarak üretilir. Karbon bazlı takviyelerin mekanik gücünün mümkün olan en iyi şekilde gerçekleştirilmesi için tek yönlü ve örtüşen düzenleme önemlidir. Karbon fiberlerin mekanik özelliklerinin yüksek düzeyde uygulanmasını ve yüksek yapışmayı sağlayan epoksi, fenolik, poliimid gibi çoğu termoset reçinenin kürlenmesi en iyi şekilde yapılır.

Karbon fiberler yüksek bir sertliğe sahiptir ve bu, onları karbon fiber plastiklere dönüştürürken dikkatli olunmasını gerektirir: yüksek bir mengenede preslemenin yapılması ve ayrıca takviye malzemelerinin keskin bükülmelerinden kaçınılması gerekir.

Karbon fiber plastiklerin (ön fiberler, tekstolitler, tek yönlü takviye malzemelerine dayalı malzemeler) ana özellikleri literatürde özetlenmiştir, bunların bir kısmı .

Doğrudan takviyede karbon elyaf takviyeli plastiklerin mekanik gücü, takviye elyaflarının önemli derecede gücü ve mümkün olduğu kadar az kokuyla yeniden kaplanmasıyla gösterilir. Karbon fiber plastiklerin sıcaklık özellikleri en önemlisi malzemelerin otoriteleri tarafından belirlenmektedir.

Sürtünme önleme, kimyasal direnç vb. gibi çeşitli parçaların üretiminde karbon prekast malzemeler ve tekstil malzemeleri kullanılır. Örneğin rulman ek parçalarının hazırlanmasında kullanılırlar. Fenolik ve diğer kimyasal olarak dirençli matrislere sahip ön elyaf ve tabaka karbon prepregleri temelinde, metal tepsiler (çoğunlukla kaplar) ve diğer kimyasal ekipmanlar üzerinde pompa parçaları, bağlantı parçaları, ısı eşanjörleri, kimyasallara dayanıklı kompozit kaplamalar üretilir. Daha önce asbest (faolit) temelinde yapılmış malzemeler yerine karbon elyaf takviyeli plastikler de kullanılıyor.

Fenolik ve poliimid bileşiklere dayalı karbon plastiklerin yanı sıra karbon-karbon malzemeleri, yüksek termal yapısal malzemeler ve kaplamalar olarak kullanılır. Başarılı oluşumların anlamının seçimi, karbonizasyon sırasında kokunun yüksek karbon verimine sahip kok haline dönüştürülmesi ve bunun daha sonra karbon matrisine eklenmesidir. Karbon-karbon malzemeleri yüksek sıcaklıklarda ve 2500°C'ye kadar inert bir ortamda kullanılabilir.

Yüksek değerli ve yüksek modüllü karbon fiber plastiklerin yanı sıra karbon fiber plastikler, ölümcül makinelerde, gemilerde, diğer ulaşım araçlarında, tıbbi teknolojide, spor ekipmanlarında, en güvenilir parça ve ürünlerin üretiminde kullanılmaktadır. takma dişler.

İçeriğinde %2...3'e kadar karbon elyafı bulunan termoplastikler antistatik malzemeler olarak oluşturulur. Karbon fiberlerin kurutulmasının etkinliği, geleneksel teknik karbon katkı maddelerinden esasen daha yüksektir, çünkü fiberler, malzemede önemli ölçüde daha az sayıda birlikte elektriksel olarak iletken bir ağ oluşturur.

Boroplasti. Takviye malzemeleri bor iplikleri veya bunlara dayalı AVN'dir. Boroplastikler, takviye edici bor monofilamentlerinden, örgülerden, dikişlerden veya kumaşlardan (kalan iki bor ipliği diğer ipliklerle iç içe geçmiştir) ve ısıyla sertleşen yüksek bileşimli veya ısıya dayanıklı bileşiklerden (epoksi, poliimid vb.) oluşur.

Borlu plastikler ve skoplastiklerin uzaklaştırılma işlemleri yaklaşık olarak benzerdir. Bor monofilamentlerin geniş çapı (80...100 mikron) ve yüksek kavisleri sayesinde, koku kıvrımlardan titreşmez, dolayısıyla yüksek kavislerinden dolayı iplik parçaları sorumlu değildir. Virüsler, 200°C'ye (epoksi reçineler) veya 300°C'ye (polimit reçineler) kadar sıcaklıklarda, 1,6 MPa'ya kadar basınç altında otoklavlarda top yerleştirme, sarma ve daha fazla kalıplama yöntemleri kullanılarak hazırlanır.

Lifler stabil hale gelene kadar yapışmayı arttırmak için kurumadan önce dağlanırlar. Nitrik asit Kurutma sırasında kompozitin gücünü ve darbe dayanıklılığını gerçekten artıran şey budur. Denge, nispeten kısa inorganik liflerin veya çıplak kristallerin eklenmesiyle arttırılabilir.

Boroplastikler yüksek modüllü kompozitlerden yapılır. Temel olarak kokular tek doğrultmalı malzemeler olarak hazırlanır. Yetkililerine bilgi verildi.

Bor ipliklerinin titreşimlerdeki yüksek mekanik gücünü korumak için, keskin peraginlerin anası için koku suçlanamaz (izin verilen vijinin yarıçapı daha az değildir)300 mm. Boroplastiklerin termal stabilitesi ve kimyasal direnci esas olarak başarılı olanların benzer göstergeleri ile belirlenir. Aktif ortamlara, işletim sıvılarına (vologne, yağ malzemeleri), atmosferik faktörlere karşı 10 yıllık bir süre boyunca yüksek direnci %10...15'ten fazla azalmaz.

Borlu elyafların yüksek kalitesi nedeniyle borlu plastikler daha pahalıdır. En yaygın makine türlerinde yüksek muhafazalı parçaların üretimi için yüksek mekanik özelliklere sahip yapısal malzemeler olarak öne çıkıyorlar - ölümcül araçlar, uzay teknolojisi, parçalara niziti masu virobu olmadan izin verilir.

Sürtünme önleyici kompozit malzemeler polimer bazlı olup, yağ (su vb.) içermemesi için sıvıların bulunduğu ortamlarda metal yüzeylerle birlikte çalışmaya uygundur. Bununla birlikte, bu tür işlemler, organik yağlı malzemelerin bulunduğu çalışma sırasında da meydana gelebilir, böylece geri kalan malzemeler, sürtünme önleyici bilyenin şişmesine neden olmaz.

Bu malzemeler hem reçine bazlı termosetleri hem de reçine bazlı termoplastikleri içerir. Termoset sürtünme önleyici malzemelerin temeli fenol-formaldehit, epoksi, epoksi-organosilikon, furan reçineleridir. Sürtünme önleyici termoplastikler - yüksek yoğunluklu polietilen, poliamidler, poliasetaller (formaldehit polimerleri ve kopolimerleri), poliarilatlar, poliimidler, floropolimerler (floroplastik). Floroplastik bazlı PCM, merhem olmadan sertleşecek şekilde tasarlanmıştır. Dağınık dolguların çekirdeğindeki sürtünme önleyici malzemelerin triboteknik gücünü arttırmak için, grafit, molibden disülfit, altıgen bor nitrür, floroplastik, grafitleştirilmiş karbon fiberler, metal tozları ve diğer benzer malzemeleri ekleyin.

Sürtünme önleyici PCM olarak kesilmiş elyaflara, tekstillere, dokunmamış malzemelere dayalı güçlendirilmiş plastikler - preslenmiş plastikler, tektolitler, sarılı elyaflar (burçlar) ve ayrıca sert ağaç, ahşap plastikler de kullanılır. Yüksek triboteknik güç, çift zengin küresel kumaşlar temelinde yapılan lifli sürtünme önleyici toplar tarafından üretilir. Sürtünmeyi önleyen yüz topu floroplastik ipliklerden yapılırken alt top, malzemenin sert bir yüzeye yapıştırılmasına olanak tanıyan doğal elyaflardan yapılmıştır.

Karbon-grafit sürtünme önleyici PCM'ler, karbon gözenekli PCM'ler ve karbon-karbon fiber malzemeler temelinde üretilir.

Sürtünme önleyici polimer malzemelerin çıkarılması ana işleme yöntemlerine dayanmaktadır: ön kurutma, sıvılaştırılmış ön toz alma, sarma vb.

Sürtünme önleyici malzemelerin metal yüzeylerle eşleştirildiğinde tribolojik gücü, bileşimleriyle gösterilir - bunlar, düşük sürtünme katsayısı ve düşük düzeyde aşınma ile eşit şekilde ortadan kaldırılır. Parlatılmış metal yüzeylerle birlikte çalışan burçları, yatakları ve sürtünme tertibatlarının diğer parçalarını yönlendirmek için sürtünme önleyici PCM'lerden ekler yapılır. Koku, kuru ızgaranın veya normal ızgaranın su ve diğer ovalamayan sıvılarla yıkanmasında kullanılmak üzere tespit edilir. Kokunun sürtünme önleyici malzemenin şişmesine neden olmaması için katılaşmış organik yağlayıcıların kullanılması mümkündür. Floroplastik sürtünme önleyici malzemeler yağlayıcıların durgunluğuna direnmez.

Sürtünmeli kompozit malzemeler, yüksek sıcaklığa dayanıklı fiberlerden ve termoset plastiklerden hazırlanır - esas olarak asbest, karbon, aramid, cam ve bazalt yüksek modüllü fiberlere dayalıdır. Uygun ısıya dayanıklı reçineler kauçuk ve diğer bileşenler yerine fenolik, değiştirilmiş fenoliktir. Barit, kırmızı kurşun, silika, saf molibden vb. yaygın olarak kullanılır. Önemli bir bileşen, ısı transferini yoğunlaştırmak ve sürtünme yüzeyinin sıcaklığını azaltmak için gerekli olan bakır veya pirinç tanecikleri, talaşları veya en azından tozdur.

Sürtünmeli PCM'ler 0,25...0,5 arasında değişen sabit bir sürtünme katsayısına, yüksek aşınma direncine ve ısı direncine sahiptir. Dövme ve bakış hızlarının geniş bir aralığının akılları için aşınmalarının yoğunluğu I = h/L = 10-7'yi aşabilir (burada h, çizgili topun kalınlığıdır; L, sürtünme yoludur). Polimer sürtünme malzemeleri orta düzey kullanımda kullanılır: 400...500°C'ye kadar yüzey sıcaklıklarında, vücut sıcaklığı - 200...250°C'den yüksek olmayan yerlerde. Asbesti gideren PCM'yi yıkamak için kullanılan ürünlerin mevcudiyeti nedeniyle durgunlukları kısalır ve bazı ülkelerde engellenir.

Polimer sürtünme malzemeleri esas olarak taşıma uygulamalarında, pres ekipmanlarında, dikiş makinelerinde ve sorunsuz bir başlangıç için akıcı ve güvenilir bir böcek gerektiren diğer cihaz ve mekanizmalarda astar ve ped, disk ve kavramaların üretiminde kullanılır.

Operasyonda önemli ve önemli beyinler tarafından kullanılan özel sürtünmeli PCM türleri vardır. Polimer sürtünme malzemesinin kullanılması için en dayanıklı yöntem, sıcak presleme yoluyla asbest dolgu maddesi, tebeşirlenmiş barit, pirinç talaşı ve fenol-formaldehit reçinesinden oluşan bir bileşim içeren ve 600°C'ye kadar sürtünme yüzey sıcaklıklarında çalışan getinax'tır. Karbon fiber, grafit ve ısıya dayanıklı reçinelere dayanan sürtünmeli PCM, dirençli zihinlerin kullanımına daha da dayanıklıdır, bu ürünler ya metal karşı malzemeyle ya da havacılık galmlarında aynı karbon-karbon çifti olan zokrema ile çiftler halinde işlenir.

Visnovki:

Sunulan inceleme, çeşitli takviye edici kimyasal lif türlerine, bunlara dayalı lifli dolgulara ve çeşitli matrislere dayanan lifli polimer kompozit malzemelerin malzeme biliminin temellerini inceliyor: termoplastikler ve reaktanlar plastik Çeşitli VPCM türlerinin otoritesi tanıtıldı: organoplastikler, aramidoplastikler, skoplastikler, karbon fiber plastikler, boronoplastikler, vb.

İncelemeye dayanarak, polimer fiber kompozitlerin özellikleri diğer malzemelerle karşılaştırıldığında özetlenmiştir ve bu, aşağıdaki temel ilkelerle ifade edilebilir:

1. Farklı türdeki lifli kaplamaların ve matrisin (tamamlanmış) kombinasyonu, çok çeşitli koşullardaki virüsler için en uygun göstergeleri seçerek PCM'nin gücünü geniş bir aralıkta düzenlemenize olanak tanır.

2. Lifli PCM'den gelen virüslerin malzemesi azdır, teknolojik olarak gelişmiştir, metaller ve seramikler de dahil olmak üzere çok sayıda geleneksel malzeme kullanılarak işlenir ve işlenir.

3. Lifli kompozitlerden gelen virüsler yüksek operasyonel güvenilirliğe sahiptir, pratik olarak korozyona karşı dayanıklıdır ve yüzeylerinin özel korunmasını veya periyodik olarak hazırlanmasını gerektirmez.

Kütle özelliklerinden dolayı PCM elyafları sıklıkla geleneksel malzemelerden (metaller vb.) dönüştürülebilir. Bu nedenle, lifli kompozitlerden gelen virüslerin kütle özellikleri önemli ölçüde azaltılabilir; bu da özellikle taşıma uygulamalarında, ölümcül cihazlarda, taşıma uygulamalarında ve spor ekipmanlarında depolanmaları açısından önemlidir.

Otoritelerin kendine özgü özellikleri ve PCM elyaflarının birçok olumlu operasyonel özelliği nedeniyle, çeşitli uygulamalarda ve durgunluk alanlarında büyük bir potansiyel bulunmaktadır.

NOTLAR

Okuyucuların gıdalara verdiği zarar hakkında ek bilgi bulabileceği, etkili yayınlardan alınan materyaller için yazarın hazırlıklarına genel bir bakış:

Perepelkin K.Ye. Polimer elyaf kompozitleri, ana çeşitleri, sahip olma prensipleri ve gücü // Kimyasal elyaflar, 2005 Sayı. 4, s. 7 – 22.; Sayı 5 – s. 55-69; 2006, No. 1 – basında.

Perepelkin K.E. Polimerik Elyaf Kompozitleri, Temel Çeşitleri, Üretim Prensipleri ve Özellikleri // Fiber Kimyası, 2005, V. 37, No. 4. - S. 241-260; Numara 5; 2006, v. 38, No. 1 - baskıda.

_________________________________________________________________________________________________________

1 Kritik boyut ve kritik katkı, takviye maddesinin rolünün hatırlanmasıyla belirlenir. Mekanik gücü destekleyen ve örneğin elektrik, sürtünme veya diğer gücü değiştirmenin yanı sıra kompozitin maliyetini düşürme gibi diğer işlevsel özelliklerin iyileştirilmesine hizmet eden

Teknik tekstiller No. 13, 2006

Bu materyal siteden alıntılanmıştır:Diğer geleneksel virüslerden farkları

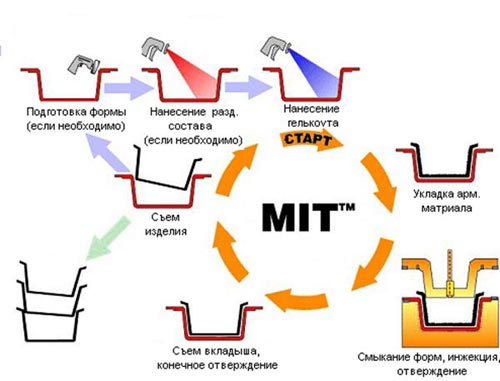

Mevcut yenilikçi teknolojiler olmadan, ticari ve konut günlük yaşamının yanı sıra günlük yaşamda, otoyolların restorasyon robotlarında yeni çözümler yaratmak imkansızdır. Daha önce bu teknolojiler çelik, alüminyum ve betonarme kullanımına dayanıyordu, ancak bugün yeni, sağlıklı ve çevre dostu veya polimer reçineden sentetik kompozitler yok.

Kural olarak, bir kompozit malzeme deposu iki tür depolama içerir: malzeme (matris) ve takviye malzemesi. Bu nedenle titreşen matrisin esnek bir şekil ve sabit bir takviye malzemesi ile sağlanması sağlanır. Matriksi zorlanan çocuk için gücünü virüse aktarır. Bu göstergelerin konuşmalarda bu şekilde edinilmesi, yeni bir kompozit materyalin yaratılmasını garanti eder.

Takviye malzemesinin türü kompozit malzeme türlerini belirler. Bu özelliğe göre koku yüzeysel, lifli, sharuvoy yapıda olabildiği gibi kalın ve iskeletimsi de olabilir. Diğer kompozit malzemelerin matris ve takviye malzemesi gibi fiziksel, mekanik, kimyasal özelliklerinin geliştirilmesine dayanması önemlidir. Kompozit malzemeler son zamanlarda giderek popüler hale gelmekte ve çeşitli alanlarda sıklıkla kullanılmaktadır. Bu durum, bu materyallerin diğer geleneksel virüslerden ayrıldığı için çok az öneme sahip olmasıyla kolayca açıklanabilir.

Bileşik annenin ana geçişlerinden önce, güç yoldadır, Gorodaki Sentetik Matteriyali Mayut Bilsh Posoku MİTSNİSTİSYONU DALEISH, ROZRIVIV, SISKAV, ZRIZIV I TRACHOVANNY'YE AİTTİR. Üstelik polimer sentetik malzemeler daha hafiftir, taşınması ve kurulumu daha kolaydır. Bu durumda, bu pozisyona yapılan harcamaları da optimize etmek iyidir.

Kompozit, agresif ortamın kimyasal etkisine karşı dayanıklıdır ve atmosferik serpintilerden zarar görmez. Malzeme sıcaklıktaki ani değişikliklerden korkmaz, bu nedenle düşmanca iklim zihinleri için farklı sıcaklık koşullarına etkili bir şekilde dayanabilir. Her şeyden önce bu malzemenin çevreye tamamen zararsız olduğunu ve çevresel tüm faydalara tam olarak uyduğunu söyleyebiliriz.

Kompozitlerin özellikleri.

Kompozit malzemeler geleneksel malzemelerden açıkça farklı özelliklere sahiptir. Halihazırda kullanımda olan ve işletmeye alınan yapıların özelliklerini geliştirmek için üreticilerin doğal malzemeleri kullanılarak yeni malzemeler yaratılıyor. Gündelik işçiler tarafından özümsenen bu teknolojiler, daha güncel anlaşmazlıkların ve teknolojilerin araştırılması için yeni fırsatlar sunmaktadır. Polimer malzemelerin gelişiminin özelliklerinin en çarpıcı tezahürlerinden biri, kompozitin halihazırda çeşitli günlük yaşamda yaygın olarak kullanılmasıdır.

Kompozit malzemeler haklı olarak yirmi birinci yüzyıldaki günlük yaşamın planı olarak adlandırılabilir. Koku, düşük mukavemette yüksek fiziksel ve mekanik özelliklere sahiptir. Hafif bir çelik ve alüminyum metal kokusu var.

Kompozit malzemeler, takviye elemanlarının izotropik bileşenlerle birleştirilmesiyle oluşturulan katlanır heterojen (diferansiyel) yapılara sahiptir. Takviye elemanı ince bir elyaf, iplik, halat veya kumaş görünümünde olabilir, bu da bu malzemenin fiziksel mukavemetini garanti edecek, elyafın doğrudan yöneliminde hassas ve sert olması garanti edilecek ve matris de bunu sağlayacaktır. bütünlük tasarımları. Bu kompozit malzemeler bu nedenle takviyeden daha esnek ve serttir ve performansları çelik, alüminyum takviye ve titanyum alaşımlı takviyeden 4 kat daha yüksek olabilir.

İnşaat sırasında malzemeye verilen önemin artmasının yanı sıra yapının değeri de belirlenir. Sertlik ve elastiklik modülü, dış stresin etkisi altında sporların büzülmesini gösteren malzemelerin özellikleridir. Bu özellik, önemli değerlerin geliştiği ve tabana büyük önem verildiği bir dönemde malzemenin stabilite kaybı ile doğru orantılıdır. Böyle zamanlarda yerinde olmayan yapı bozulabilir. Mukavemet ve sertlik nedeniyle sınır gerilimi, malzemenin kalınlığına karşılık gelen elastiklik modülüne indirgenir. Malzemelerin güç tüketiminin artmasıyla yapı daha hafif ve daha ucuz olacak ve dayanıklılık kaybı eşiği çok daha yüksek olacaktır.

Malzemelerin güçlendirilmesi için, kural olarak, cam, bazalt, aramid, karbon, bor, organik reçinenin yanı sıra metal dart ve iplik benzeri kristallerden yüksek dereceli lifler kullanılır. Takviyeye yönelik bu bileşenler monofilament, iplik, pens, ip, kumaş veya ağ şeklinde oluşturulabilir.

Kompozit bir malzemede matris, bileşimin bütünlüğünü sağlayan, şeklini ve takviye elyafının büyümesini sabitleyen en önemli depolama elemanıdır. Bu nedenle matris malzemesine elementlerin hazırlanması için en uygun yöntemin sağlanmasının yanı sıra kompozit için uygun çalışma sıcaklığının seçilmesi, kimyasallara karşı direnç ve kompozitin atmosferik çökelmeye maruz kaldığında davranışı, sıcaklıktaki artış ve azalışlar da sağlanabilir.

Matris, epoksi, polyester ve diğer ısıyla sertleşen, polimer ve termoplastik malzemelerden yapılmış malzemeler olabilir. Lifli yapıya sahip kompozit malzemelerde, dış kuvvetlerin akışından kaynaklanan stres, filament lifler tarafından sıkıştırılır. Koku aynı zamanda anlaşmazlığın doğrudan pekiştirilmesi açısından önemini de garanti edecektir. Kompozit malzemelerin gücünün doğrudan doğası nedeniyle, korkunç sarılık kokusu. Yapılar, daha önce belirtilen gereksinimlere ve en tutarlı spesifikasyonlara ve çalışma koşullarına göre kompozit malzemelerden oluşturulabilir. Matris için kullanılan lif ve malzemelerin çeşitliliği ve bir kompozit oluştururken takviye işleminin gerçekleştirildiği şemalar nedeniyle, değeri, sertliği, çalışma seviyesini, sıcaklığı, kimyasal direnci ve diğer etkiler.