U istoriji razvoja tehnologije mogu se uočiti dva važna pravca:

Teško je reći šta im je, jer... Oni su usko povezani jedni s drugima, ali razvoj materijala i tehnički napredak je u principu nemoguć. Nije iznenađujuće što se istoričari fokusiraju na rane civilizacijske ere kamenog, bronzanog i istaknutog doba.

21. vek se sada može dovesti u vek kompozitnih materijala(Kompoziti).

Koncept kompozicionih materijala formiran je sredinom 20. stoljeća. Međutim, kompoziti uopće nisu novi fenomen, već novi termin, koji su formulirali znanstvenici za materijale za kratko razumijevanje geneze trenutnih strukturalnih materijala.

Kompozicijski materijali se mogu učiniti praktičnijim. Na primjer, u Babiloniji su koristili trsku za ojačavanje gline tokom svakodnevnog života stanovnika, a stari Egipćani su rubanu dodavali slamu u glineni lonac. U staroj Grčkoj kolonije mramora su bile obilježene ljigavim šipkama u vrijeme buđenja palata i hramova. 1555-1560, tokom izgradnje katedrale Vasilija Vasilija u Moskvi, ruski arhitekti Barma i Postnik kreirali su kamene ploče ojačane ljigavim mrljama. Direktni prethodnici modernih kompozitnih materijala mogu se nazvati armirani beton i damast čelik.

Postoje prirodni analozi kompozitnih materijala - drvo, četke, školjke itd. Mnoge vrste prirodnih minerala su zapravo kompoziti. Ne smrde samo gradovi, već se naziru iste monstruozne dekorativne moći.

Kompozitni materijali- bogato-komponentni materijali koji se formiraju od plastične podloge - matrice, i opet, koji igraju važnu i drugu ulogu. Između faza (komponenti) kompozita i između podfaza.

Fuzija različitih govora dovodi do stvaranja novog materijala, čije se moći suštinski sukobljavaju sa moćima svakog skladišta. Tobto. označen je znak kompozicionog materijala međusobnog priliva skladišnih elemenata za kompozit, zatim. Ovo je nova svjetlina, efekat.

Razna skladišta matrice i regeneracije, njihovih svojstava, zastoja i specijalnih aditiva reagensa tada proizvode širok spektar materijala sa potrebnim setom autoriteta.

Veliki značaj razvoj elemenata kompozitnog materijala, kako direktno tako i direktno jedni prema drugima, zatim. urednost. Visoko uređeni kompoziti, dakle, imaju visoko uređenu strukturu.

Izvini dupe. Zdrobio sam drveni thyrsi, bacio ga na kantu s cementom i šteta nije imala nikakve veze s mojom snagom. Ako polovinu materijala zamijenite thyrso, tada će se prirodno promijeniti debljina materijala, njegove termofizičke konstante, održivost itd. Vitrine. Prote, spaljivanjem polipropilenskih vlakana, beton će biti otporan na udarce i habanje, a polipropilenska vlakna će osigurati njegovu elastičnost, koja nije nimalo snage mineralnih materijala.

Danas je uobičajeno da se u oblast kompozitnih materijala (kompozita) uključe različiti komadni materijali koji se dele i prodaju u različitim oblastima tehnologije i industrije, a koji odgovaraju osnovnim principima stvaranja.pozitivni materijali

Zašto postoji neposredan interes za kompozitne materijale? Jer tradicionalni materijali više ne zadovoljavaju u potpunosti potrebe savremene inženjerske prakse.

Matrice u kompozitnim materijalima su metali, polimeri, cementi i keramika. Podsjećamo, vrlo raznoliki umjetni i prirodni materijali nalaze se u različitim oblicima (veliki, lisnati, vlaknasti, dispergirani, dispergirani česticama, mikrodispergirani, nanočestice).

Tu su i bogati kompozicioni materijali, uklj.

Da ponovimo, u pravilu se određuju čvrstoća, krutost i deformabilnost kompozita, a matrica osigurava njegovu čvrstoću, prijenos naprezanja i otpornost na različite vanjske injekcije.

Posebno mjesto zauzimaju dekorativni kompozicioni materijali koji izražavaju dekorativnu snagu.

Kompozitne materijale izdvajaju posebni autoriteti, na primjer, radio-propagacijski materijali i materijali za radio-lijevanje, materijali za termičku zaštitu orbitalnih svemirskih letjelica, materijali s niskim koeficijentom linearnog toplinskog širenja i visokim modulom elastičnosti i dr.

Kompozicijski materijali su popularni u svim oblastima nauke, tehnologije, industrije i nauke. u životnom, industrijskom i specijalnom svakodnevnom životu, industrijskim i specijalnim mašinama, metalurgiji, hemijskoj industriji, energetici, elektronici, potrošačkoj tehnici, proizvodnji odeće i proizvodnje, medicini, sportu, misterijama itd.

Na osnovu mehaničke strukture, kompoziti se dijele na nekoliko glavnih klasa: vlaknaste, sferne, dispergirane, čestice i nanokompozite.

Kompoziti vlakana su ojačani vlaknima ili kristalima nalik na niti. Blago smanjenje mehaničke čvrstoće materijala u kompozitima ove vrste dovodi do značajnog smanjenja mehaničke čvrstoće materijala. Snaga materijala se također može uvelike mijenjati promjenom orijentacije, veličine i koncentracije vlakana.

Balonirani kompozitni materijali imaju matricu koja je u obliku kuglica, kao što su, na primjer, tripleksi, šperploča, laminirane drvene strukture i sferna plastika.

Mikrostrukturu ostalih klasa kompozitnih materijala karakteriše činjenica da je matrica ispunjena česticama materijala za ojačanje, a veličine čestica variraju. Za kompozite koji sadrže čestice, njihova veličina je veća od 1 mikrona, a umjesto toga bi trebala biti 20-25% (po potrebi), dok dispergirani kompoziti uključuju 1 do 15% (po potrebi) čestica veličine u rasponu od 0,01 do 0,1 µm. Veličina čestica koje ulaze u skladište nanokompozita je još manja i dostiže 10-100 nm.

Beton- Najobimniji kompozicioni materijali. U ovom trenutku razvija se veliki asortiman betonskih proizvoda koji se testiraju u skladištima i od strane nadležnih organa. Savremeni betoni se pripremaju kako na tradicionalnim cementnim matricama tako i na polimernim (epoksi, poliester, fenol-formaldehid, akril itd.). Današnji visoko efikasni betoni su vrlo bliski metalima. Dekorativni beton postaje sve popularniji.

Organoplastika- kompoziti koji kao osnovu imaju organsku sintetiku, a ponekad i prirodna i komadna vlakna kao što su gajtani, konci, tkanine, papir itd. U termoreaktivnoj organoplastici, matrica je obično epoksidna, poliesterska i fenolna smola, kao i poliimidi. Organoplastika ima malu čvrstoću, malu težinu iza nabora karbonske plastike i ima relativno visoku čvrstoću kada se rastegne; visoka podrška za udar i dinamičku prednost, ali, u isto vrijeme, niska vrijednost kada se stisne i izgubi. Najnaprednija organoplastika uključuje rustikalne kompozitne materijale. Proizvodnja organoplastike zahtijeva upotrebu čelika, aluminija i plastike.

U stranoj literaturi i dalje postaju popularni novi termini - biopolimeri, bioplastika i, shodno tome, biokompoziti.

Drveni kompozitni materijali. Najširi asortiman kompozitnih materijala uključuje arbolite, ksiloliti, cementne iverice, lijepljene drvene konstrukcije, šperploče i savijene lijepljene dijelove, drvene plastike, iverice i ploče od drvenih vlakana, itd. grede, drvene presme i prese.

Skloplasty- polimerni kompozitni materijali, ojačani staklenim vlaknima, koji su formirani od rastopljenog neorganskog stakla. Kao matrica najčešće se koriste termoreaktivne sintetičke smole (fenolne, epoksidne, poliesterske i dr.) i termoplastični polimeri (poliamidi, polietilen, polistiren itd.). Kompozitne plastike imaju visoku vrijednost, nisku toplinsku provodljivost, veliku električnu izolacijsku moć, a osim toga, dobre su za radioaktivne materijale. Sferični materijal u koji je tkanina, tkana staklenim vlaknima, u suštini zaglavljena, naziva se sklotekstolit.

Plastika od karbonskih vlakana- Podsjećamo, ovi polimerni kompoziti koriste karbonska vlakna. Ugljična vlakna sastoje se od sintetičkih i prirodnih vlakana na bazi celuloze, akrilonitril kopolimera, nafte i smole kamenog uglja itd. Matrice u karbonskoj plastici mogu biti ili termoreaktivni ili termoplastični polimeri. Glavne prednosti plastike od ugljičnih vlakana u odnosu na ravnu plastiku su njihova niska čvrstoća i visok modul elastičnosti; plastike od karbonskih vlakana su vrlo lagani i, u isto vrijeme, izdržljivi materijali.

Na bazi karbonskih vlakana i karbonske matrice stvaraju se kompozitni ugljično-grafitni materijali - najotporniji kompozitni materijali (plastika od karbonskih vlakana), koji se mogu vitrificirati dugo vremena u inertnim ili novim sredinama na temperaturama do 3000°.

Boroplastika- kompozitni materijali koji podsjećaju na vlakna bora, ugrađeni u termoreaktivnu polimernu matricu, u kojoj se vlakna mogu pojaviti ili kao monofilamenti ili kao snopovi upleteni sličnim filamentnim koncem. Ovo je ili ubod u kojem su niti bora isprepletene s drugim nitima. Proizvodnja bor plastike odlikuje se visokom stopom proizvodnje borovih vlakana, zbog čega su prepoznatljiva po vrhunskom rangu u avio-kosmičkoj tehnologiji u detaljima, koja prepoznaje trivijalne težnje u glavama agresivne srednje klase.

Presovani prah (presmasi). Dostupno je više od 10.000 marki polimera. Na pozadini smanjenja kvalitete materijala i dodjele posebnih ovlaštenja. Prvo, polimer je počeo da vibrira u Bekelandu (Leo H. Baekeland, SAD), koji je nanesen na klip 20 kašika. metoda za sintezu fenolformildehidne (bakelitne) smole Sama smola je tetivna smola, koja ima malu vrijednost. Baekeland je otkrio da dodavanje vlakana, sakrema i pijeska dok se smola ne stvrdne, povećava njenu vrijednost. Materijal koji se koristio za njegove kreacije - bakelit - stekao je veliku popularnost. Tehnologija njegove pripreme je jednostavna: pomiješajte djelomično stvrdnuti polimer i, kao rezultat, pritisnite prah - pod pritiskom postaje nepovratno tvrd u obliku. Prvi serijski uređaj proizveden je korištenjem ove tehnologije 1916. godine, ručica za promjenu tekućine za automobil Rolls-Royce. Novi termoreaktivni polimeri se široko koriste u različitim oblastima tehnologije. Za nadopunjavanje termoreaktivnih i termoplastičnih polimera koriste se razni materijali smole - borošno selo, kaolin, kraida, talk, liskun, čađ, staklena vlakna, bazaltna vlakna itd.

Tekstolije- sferične plastike, ojačane tkaninama od različitih vlakana. Tehnologija za uklanjanje tekstolita razvijena je 1920-ih godina. na bazi fenol-formaldehidne smole. Ploče od tkanine se natapaju smolom, zatim presuju na povišenim temperaturama, uklanjajući ploče od tekstolita ili oblikovane kalupe. Tekstoliti sadrže širok spektar termoreaktivnih i termoplastičnih polimera, a ponekad i anorganskih spojeva na bazi silikata i fosfata. Podsjećamo, tkanine napravljene od vlakana visoke gustine su vikorizirane - pamuk, sintetika, staklo, ugljik, azbest, bazalt itd. Očigledno postoje različite vrste autoriteta i stagnacija tekstolita.

Kompozitni materijali sa metalnom matricom. Prilikom izrade kompozita na bazi metala, kao matrica se koriste aluminijum, magnezijum, nikl, bakar itd. Opet se koriste visokovrijedna vlakna, vatrostalne čestice različite disperzije, niti nalik monokristali aluminijum oksida, berilijum oksida, karbida bora i silicijuma, aluminijum nitrida i silicijuma itd. sa dubinom od 0,3-15 mm i prečnikom od 1-30 mikrona.

Glavne prednosti kompozitnih materijala sa metalnom matricom jednake su prednostima osnovnog (neojačanog) metala: povećana čvrstoća, povećana krutost, trošenje pokreta oslonca, povećani osloni pokreti.

Kompozitni materijali na bazi keramike. Ojačanje keramičkih materijala vlaknima, kao i metalnim i keramičkim dispergovanim česticama, omogućava proizvodnju visokokvalitetnih kompozita koji sadrže niz vlakana pogodnih za armiranje keramike, koja spajaju izlazni materijal. Metalna vlakna su često uvrnuta. Vlačna čvrstoća se neznatno povećava, zatim raste otpornost na toplinske udare - materijal manje puca kada se zagrijava, inače može propasti ako vrijednost materijala padne. Ovo se pohranjuje u prisustvu konstantnih koeficijenata toplinskog širenja matrice i dopunjavanja.

Ojačanje keramike dispergovanim metalnim česticama dovodi do novih materijala (kermeta) sa povećanom izdržljivošću, otpornošću na toplotne udare i povećanom toplotnom provodljivošću. Koristiti visokotemperaturne kermete za proizvodnju dijelova za plinske turbine, armature za električne peći, dijelova za raketnu i mlaznu tehniku. Tvrdi kermeti otporni na habanje su vikorizirani za proizvodnju reznih alata i dijelova. Osim toga, kermeti se koriste u posebnim oblastima tehnologije - toplinski vidljivi elementi nuklearnih reaktora na bazi uran-oksida, frikcioni materijali za uređaje za toplinsku obradu itd.

(kompozit) je polimer.

Polimeri se mogu koristiti ili organski polimeri. Refili polimernih kompozita mogu biti metalni prahovi, karbonska smola, polimeri (koji su odsječeni od matrice), zalom, sve vrste smola koje su vikorizirane i za druge vrste kompozita.

Potrebna adhezija između komponenti može se postići ili čisto mehaničkom metodom (čak i rijetko), ili stvaranjem kemijskih veza između matrice kovalentnim vezama i, na primjer, metalnim ili ionskim vezama (ne izlaze uvijek). Da bi se poboljšala adhezija polimernih kompozita, široko se koristi modifikacija komponenti površinske kugle.

Gornju granicu radnih temperatura polimernih kompozita treba postaviti na 200-400 0 C. Kombinacijom različitih matrica mogu se dobiti njihove koncentracije bez kompozita.

Trenutno, asortiman polimernih kompozita uključuje stotine imena sa različitim jedinstvenim svojstvima: izdržljivost, otpornost na koroziju, električna provodljivost itd. Smrad je rasprostranjen u svakodnevnom životu, avionima, brodovima, automobilima i električnoj opremi.

Standard GOST R 50579-93 uspostavlja klasifikaciju strukturnih kompozitnih polimernih materijala koji se sastavljaju u mašini.

1.1 Klasifikacija polimernih kompozita podliježe sljedećim znakovima:

Broj komponenti osnovnog materijala i materijala za ojačanje;

Priroda materijala komponenti;

Oblik komponenti;

strukture;

Način kuhanja.

1.2 Na osnovu broja komponenti, polimerni kompoziti se dijele na:

Dvokomponentni;

Višekomponentni.

1.3 Na osnovu prirode glavnog materijala, polimerni kompoziti se dijele na:

Thermoplastic;

Thermosetting;

Termoplastični elastomeri.

1.4 Na osnovu prirode materijala, armaturni polimerni kompoziti se dijele na:

organski;

neorganski;

Kombinovano.

1.5 Na osnovu oblika komponenti za ojačanje, polimerni kompoziti se dijele na:

Microform;

Vlaknaste;

Ploče;

Kombinovano.

1.5.1 Polimerni kompoziti mikroforma dijele se na:

prah;

Granular;

Mikrosfere.

1.5.2 Vlaknasti polimerni kompoziti se dijele na:

Monofilament;

Dzhgutovi:

Fabric;

Netfabric;

Knitwear.

1.6 Na osnovu svoje strukture, polimerni kompoziti se dijele na:

Sharuvati;

Armovani.

1.6.1 Balon polimerni kompoziti se dijele na:

Single-ball;

Bagatosharova.

1.6.2 Ojačani polimerni kompoziti se dijele na:

Jednostruki ravni-pojačani;

Prostorovo-pojačano;

Haotično pojačano.

1.7 Na osnovu načina pripreme, polimerni kompoziti se dijele na:

Leaked;

Pressed;

Liti;

Spechen;

Napileni;

Molded;

Stamped;

rana:

ekstrudirani;

Pultrudovani;

Kombinovano.

Najšira vrsta polimernih kompozita je površinske plastike. Kako odbiti smrad raspršenih tvari u čvrstom, rijetkom ili plinovitom stanju. Predstavnici ove vrste kompozita su plastika na bazi metala, grafitna plastika i smole za ionsku izmjenu.

Još jedna sjajna grupa polimernih kompozita je ojačane plastike, kao zamjena kao bitna komponenta vlakana, tkanina, mrežastih ili pločastih materijala. Plastika ojačana vlaknima može sadržavati kontinuirana ili diskretna vlakna. U sferičnoj ojačanoj plastici komponenta koja se formira formira se u kuglice. Istaknuti predstavnici ove grupe kompozita su fiberglas plastike – materijali sa polimernom matricom ojačanom fiberglasom i plastike od karbonskih vlakana.

Sumish polimera- Kompoziti, uključujući oba, i matricu, su polimeri. Po pravilu miješate polimere, lude ili lude, jedan za drugim. Rezultat je heterofazni sistem, čiji fazni dijelovi imaju fiksni oblik. Predstavnik ove vrste kompozita je npr.

Hemijska industrija širom svijeta nastoji da svojim klijentima uvede nove razvoje koji su usmjereni na postizanje novih zadataka koji nastaju kroz potrebu za jedinstvenim materijalima funkcionalnim autoritetima, jer su uvijek formulirani turbulentnim tehnološkim napretkom u uskim okvirima nauke i tehnologije.

Jedna od osnovnih delatnosti kompanije GAMMA-PLAST je proizvodnja polimernih materijala i aditivi, kao i razvoj i proizvodnja kompozitnih materijala.

Svojim sugrađanima promovira trenutno tržište plastičnih maski velika količina raznih polimernih materijala. Razlog je što su polimeri još popularniji među postrojenjima koja se proizvode u raznim pogonima, počevši od proizvodnje visokostrujnih električnih instalacija, pa sve do okovi za nameštaj Zbog svojih jedinstvenih svojstava – niske čvrstoće, visoke nutritivne vrijednosti, visoke hemijske otpornosti, dobrih dielektričnih karakteristika itd.

Na ruskom tržištu postoji mnogo kompanija koje su specijalizovane za preradu polimera. Stoga, prije nego što počnete s kupnjom, morate uzeti u obzir pouzdanost kupca i kvalitetu materijala. A gdje je vaša reputacija ispred najkvalitetnijih proizvoda?

Naša kompanija već više od 10 godina zauzima vodeću poziciju na domaćem tržištu za proizvodnju polimernih jedinjenja. Svoju poslovnu strukturu smo prilagodili na način da se naši klijenti osjećaju što ugodnije dok rade s nama. Organizovali smo proizvodne radionice, kancelarije i laboratorije na teritoriji Moskve. To nam omogućava da promptno odgovorimo na sve vaše nedoumice i pružimo vam najsloženija pitanja koja smo spremni odgovoriti u najkraćem mogućem roku.

Naša glavna konkurentska prednost je što proizvodimo kompozitne polimerne materijale koristeći iste sastojke koji su vam potrebni.

Kompozitni materijali su pojedinačno kreirani materijali, koji se sastoje od dvije ili više komponenti, između kojih se nalaze sekcije, tako da se stvara najmanje dvofazni sistem. U ovom sistemu polimer djeluje kao matrica (matrica), i opet kao vrijedna (ojačavajuća) komponenta ili funkcionalna armatura. Ovi materijali sadrže jedinstvena ovlašćenja, koja su osmislili predstavnici uz tehničko znanje zamenika.

Veliki broj postojećih istraživačkih centara eksperimentiše sa stvaranjem novih kompozitnih materijala. Meta – kreirajte nove, jeftine i praktične materijale koji će zadovoljiti potrebe lokalnog tržišta.

Polimerni kompozitni materijali, kao što samo ime govori, formiraju polimernu matricu. Ojačanje može biti: sklotekstolit, tkanine, pljuvače itd. Postoji veliki broj vrsta oblikovanja polimernih kompozicija, kao što su livenje pod pritiskom, turpijanje, prešanje, ekstruzija.

Naša web stranica predstavlja sljedeće glavne vrste kompozicionih materijala:

• šivaći katalizator;

• ABS PC plastika;

• PC/PBT sastav.

Katalizator za šivenje široke širine pripremljenih kablovskih omotača i kablovskih spojeva.

Na desnoj strani, kabel, gdje se ovaj materijal koristi kao izolacija, ima visoku propusnost zbog činjenice da se temperatura žice povećava. Kada je uparen sa kablovima izolovanim papirom, ove performanse se mogu povećati za 15-30%. Također možete vidjeti brojne prednosti korištenja katalizatora za šivanje prilikom izrade kablova:

• visoka toplotna otpornost tokom kratkog spoja;

• manji radijus vigine;

• otpor je povećan na fizički priliv;

• male dimenzije i kapacitet kabla;

• povećan indikator viskoznosti;

• skraćivanje troškova održavanja kablova;

• smanjeni troškovi električne energije.

ABS PC plastika je amorfni metalni materijal. Ovaj materijal karakterizira mnogo veća toplinska otpornost od ABS-a. Ovako visoka otpornost na toplinu uvijek se postiže polikarbonatom. ABS PC može izdržati kratkotrajno zagrijavanje na 130 do 145 stepeni. Također, potrebno je uzeti u obzir visoku otpornost na mraz i udarce.

Osim toga, ABS PC ima odličnu hemijsku otpornost. Ovaj materijal je dobro obrađen i preporučuje se za precizno livenje. Osim toga, odlično se kuha.

PC/PBT je mekan, hemijski otporan materijal. Naša kompanija vas ohrabruje da odaberete boju i umjesto staklenih vlakana u ovom materijalu. Ovaj kompozitni materijal ima povećanu hemijsku otpornost zbog uvođenja polibutilen tereftalata.

Kao što možete zamisliti, kompozitni polimerni materijali posvuda stagniraju. Među glavnim sferama stagnacije možete vidjeti:

Budivnitstvo;

Silk State;

Elektronika;

Lijek;

Virobi mesarskog značaja;

I još mnogo toga 123.

Vrste polimernih kompozitnih materijala predstavljene na našoj web stranici imaju niz karakteristika koje doprinose njihovoj širokoj popularnosti. Među ovim karakteristikama možete vidjeti sljedeće:

• visoka hemijska otpornost;

• otpornost na toplotu;

• otpornost na statičke i vibracijske udare.

Naši materijali su već zaslužili povjerenje desetina klijenata iz cijele zemlje. Razlog tome je svestranost naših proizvoda, što potvrđuju ne samo pouzdani primjeri, već i posebna dokumentacija.

Kompanija GAMMA-PLAST zauzima ključne pozicije među ruskim preduzećima koja su specijalizovana za proizvodnju PCM-a. Posedujemo široku materijalno-tehničku bazu, što nam omogućava da našim klijentima pružimo usluge na najvišem nivou. Spremni smo da u najkraćem roku odgovorimo na složene zahtjeve kupaca.

Ako želite kupiti materijale za kompoziciju, pozovite nas ili popunite formular na našoj web stranici. Naši visokokvalifikovani službenici će Vas kontaktirati u najkraćem mogućem roku i pomoći Vam da ispunite Vaš zahtev, kao i da Vam daju potvrde za sve obroke koji su Vam potrebni.

25 Kvitnya oko 8:11 4073 0

Kompoziti, kao što ime govori, sastoje se od mješavine dva ili više materijala. Koža ovih materijala daje svoj doprinos skrivenoj snazi kompozita i prisutnosti naizgled susjedne faze u njegovoj strukturi. Kompoziti koji se baziraju na polimerima su najčešće korišteni materijali u stomatologiji i ostaju u stagnaciji u različitim kliničkim situacijama, počevši od materijala za punjenje, cementa za fiksaciju, materijala Alive za indirektne inleje, za fiksaciju metalnih ljuskica na endodontske klinove i za kultne intarzije.

Nedavno je na dugačku listu dentalnih materijala na bazi polimera dodana još jedna klasa - polimerni kompoziti modificirani polikiselinama ili, za stomatološke potrebe, kompomeri. U ovom dijelu ćemo pogledati kompozite na bazi polimera, a zatim pročitati o parametrima koji razlikuju polimerne kompozite.

Skladište i struktura

Kompozitni izdržljivi materijali na bazi polimera (u skraćenom obliku - kompoziti), koji se koriste u stomatologiji, sadrže tri glavne komponente, a same:

Organska polimerna matrica;

• anorganski napovnyuvach;

• vezivno sredstvo chi agens za sređivanje veličine.

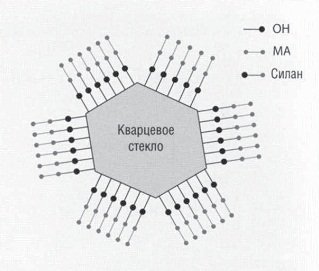

Polimer formira matricu kompozitnog materijala, ujedinjujući se u jedinstvenu strukturu oko površinskih čestica, povezanih sa matricom posebnim kablom - apertom (slika 2.2.1).

Mala 2.2.1. Struktura kompozitnih izdržljivih materijala

Polimerna matrica

Polimer je hemijski aktivna komponenta kompozita. Ovo je rijedak monomer koji se pretvara u tvrdi polimer reakcijom polimerizacije radikalnog tipa. Upravo ta sposobnost transformacije iz plastične mase u čvrsti, tvrdi materijal omogućava vam da postavite kompozit da obnovi vaše zube.

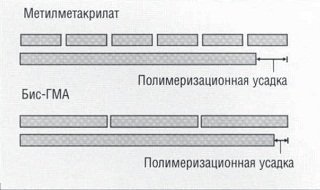

Za plombiranje prednjih i žvakaćih zuba najčešće se koristi bis-GMA monomer, koji se uklanja reakcijom sa bisfenolom-A i glicidil metakrilatom. Ovaj monomer se zove Bowen monomer. Njegova molekularna težina je mnogo veća od metil metakrilata, što mu omogućava da smanji polimerizacijsko skupljanje (slika 2.2.2). Količina polimerizacijskog skupljanja za metil metakrilat postaje 22 vol.%, a za Bis-GMA - 7,5 vol.%. U niskim kompozitima, umjesto Bis-GMA, koristi se uretan dimetakrilat (UDMA).

Mala 2.2.2 Polimerizacijsko skupljanje materijala na bazi malih i velikih monomera

Bis-GMA i uretan dimetakrilatni monomeri su visoko viskozni zbog svoje velike molekularne težine. Kada se na površinu doda mala količina, stvara se vrlo jaka pasta za kompozit, koja sprečava da se takav materijal zaglavi u klin. Za ovaj dio, kompozicija je dopunjena monomerima niske viskoznosti, nazvanim redukcijskim monomerima, kao što su metil metakrilat (MMA), etilen glikol dimetakrilat (EDMA) i trietilen glikol dimetakrilat (TEGDMA). Najčešće, preostale veze stagniraju. Hemijske strukture nekih od ovih monomera prikazane su u tabeli 2.2.1.

Da bi se osiguralo potrebno očuvanje roka čuvanja kompozita, potrebno ga je zaštititi prethodnom polimerizacijom. Hidrokinon se koristi kao inhibitor (što odgovara procesu polimerizacije) u koncentraciji od 0,1% ili manje.

Polimerna matrica sadrži sistem aktivator/inicijator koji osigurava proces očvršćavanja. Stvrdnjavanje pojedinih komponenti u ovom sistemu zavisi od vrste reakcije stvrdnjavanja koja se prenosi na ovaj materijal, a koja može biti uzrokovana hemijskom smešom ili aktivacijom očvršćavanja vidljivom svetlošću.

Napovnyuvach

Kako bi se povećala snaga kompozita, u skladište su uvedene različite vrste površina. Na primjer, 1950-ih godina kvarc je korišten kao zamjena za materijale za punjenje na bazi metil metakrilata u sastavu. Uvođenje podsjetnika daje pet glavnih prednosti, a samo po sebi:

1. Polimerizacija metil metakrilata se vrši do visokog polimerizacionog skupljanja (21 vol.%) u blizini sistema polimer-monomer prah-readine (7 vol.%). Unošenje velike količine smole značajno smanjuje skupljanje, jer se količina vikoriziranog monomernog jedinjenja mijenja i, naravno, ne učestvuje u procesu polimerizacije. Tajming nije manji, skupljanje se ne može primeniti u potpunosti, njegova vrednost zavisi od prirode monomera koji se kompresuje i količine ubrizgane smole.

2. Metakrilatni polimeri imaju visok koeficijent termičkog širenja (približno 80 x 10/°C). Ovaj koeficijent se smanjuje kada se doda neorganska smola, što rezultira koeficijentom ekspanzije približno jednakim za zubno tkivo (8-10 x 10/°C).

3. Opet, mehaničke snage kao što su tvrdoća i čvrstoća prianjanja mogu se poboljšati.

4. Oksidacija tako važnih metala kao što su barijum i stroncijum, uključeni u površinu, daje materijalu radionepropusnost.

5. Još jednom, to je idealan način za postizanje estetskih parametara - boje, jasnoće i fluorescencije. Razvoj tehnologije uveden je na nov način, uglavnom direktno poboljšanje materijala, što je dovelo do stvaranja kompozita danas.

Apret

Da bi kompozit imao povoljna mehanička svojstva, vrlo je važno da smola i polimerna matrica budu usko povezani jedan s drugim. Ako se ova veza pokvari, naponi koji se razvijaju tokom napetosti nisu raspoređeni jednako na sve materijale; Površina razdvajanja faza je prvi korak u uništavanju cijelog kompozita.

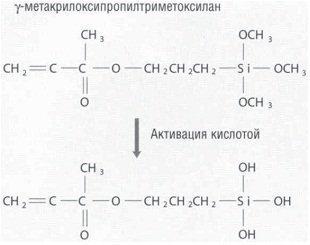

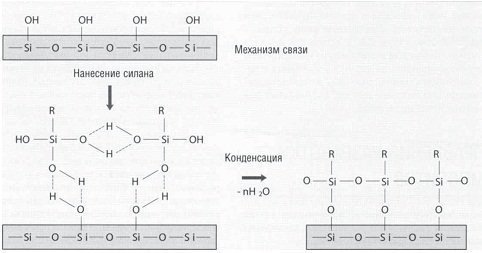

Do polimernog veziva se može pouzdano doći. U jezgri takve smole, koja se vezuje, nalaze se organosilicijumska jedinjenja (silani), jedan od najčešće korišćenih u polimernim kompozitima je y-metakriloksipropiltrimetoksilan ili y-MPTS za stabilnost, čija je hemijska struktura prikazana i na sl. 2.2.3.

Mala 2.2.3. Struktura silanskog sredstva za spajanje prije i poslije aktivacije kiselinom

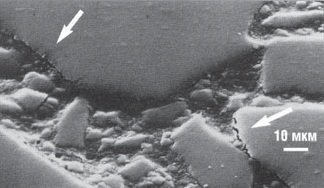

Vrlo je važno da veze između polimera i čestica ostanu trajne i izdržljive. Prije svega, zbog ove veze, napon se neće prenijeti sa polimera na staklenu površinu i kao rezultat toga će najveći dio pasti direktno na polimernu matricu. To može dovesti do trajne plastične deformacije, habanja ispuna. U suprotnom, nedovoljna veza između polimera i čestica staklene smole može dovesti do otvaranja pukotina. A polimerni fragmenti imaju nisku otpornost na lom, čineći kompozit u cjelini fleksibilnim prema ruševinama (slika 2.2.4).

Mala 2.2.4. SEM dijagrami sa nedovoljnim vezivanjem (prikazano strelicama) između polimerne matrice i ponovo je proklinjemo

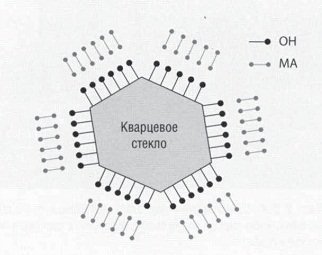

Osnovni problem leži u činjenici da su polimeri hidrofobni, a kvarcno staklo je hidrofilno zbog površinske kuglice hidroksilnih grupa vezanih za staklo. Stoga polimer nema prirodni afinitet sa površinom silicijumskog stakla, što je neophodno za vezivanje sa njim (slika 2.2.5). Ovaj problem se može riješiti korištenjem sličnog reagensa. Kao takav reagens formira se silikonsko sredstvo za spajanje, jer ima terminalne hidroksilne grupe, koje privlače hidroksilne grupe na površini stakla.

Mala 2.2.5. Šematski prikaz molekula vezanih za površinu stakla kroz prisustvo hidroksilnih grupa (OH) na njoj

Na drugom kraju spojne molekule nalazi se metakrilatna grupa, koja je stvorena da se kombinuje sa monomerima ugljovodoničnog veziva (slika 2.2.6). Reakcija kondenzacije na granici između čipa i organosilicijumskog aperta će osigurati kovalentna veza silana na površini stakla (slika 2.2.7). Halfyavnya JASTISHIAK MIZHA polunišanj, ubacit ćemo se u obožavanje euthorusa štapićaste kosti staikikija do Znoshavannya kompozitnog zaptivnog materijala, sada gastiranja jaka za liniju fronta, tako za grupe koje zuju zubi.

Mala 2.2.6. Šematski prikaz silanskog ampera (MA), koji osigurava vezu između metakrilatnog polimera i hidroksilirane površine stakla

Mala 2.2.7. Nanošenje i kondenzacija silana na površini kvarcnog stakla

Osnove nauke o dentalnim materijalima

Richard van Noort

Polimerni kompoziti na bazi hemijskih vlakana, njihove glavne vrste, snaga i očvršćavanje

Primjena vlaknastih kompozitnih polimernih materijala (FPCM), baziranih na ojačavajućim kemijskim vlaknima i polimernim matricama - strukturalnim, elektroizolacijskim, kemijski otpornim i drugim - čak je raširena. Smrad se otkriva u mašinama, posebno transportu, uključujući avione, opremu, električnu i radio opremu, elektroniku, kućne aparate, ruralno dominion, medicina, sport, za pripremu virusa za svakodnevne potrebe. Osnovu vlaknastih kompozitnih materijala čine ojačavajuća vlakna (AFN), u kombinaciji s monolitnim kompozitnim materijalom s matricom - još jednom važnom komponentom.

Sve vrste PVKM se mogu intelektualno razlikovati prema različitim znakovima: za skladište AVN vlakana, za tipove naslaganih matrica, iz sljedećih razloga. - vlakna, getinake, tekstoliti i drugi oblici proizvodnje koji su već postali tradicionalni. Ranije su razvili VPCM na bazi staklenih vlakana, a još kasnije - na bazi raznih specijalno kreiranih hemijskih vlakana za ojačavanje. Kako su matrice postale široko rasprostranjene, koristi se i termoplastika.

Trenutno se za ojačanje VPCM široko koristi AVN napravljen od hemijskih organskih i neorganskih vlakana. Uključeni su u sastav kompozita u obliku kratkih (rezanih) vlakana, niti, šavova, užadi, tkanina, netkanih materijala i drugih vlaknastih struktura. Jezgro matrice sadrži termoplaste (poliolefine, alifatske i aromatične poliamide, polisulfone, fluoroplaste, itd.) i termoreaktivne plastike (fenol plastike - fenol-formaldehidne ili fenolne; amino plastike - melamin i ovčiji formaldehid; .

PCM vlakna imaju značajno manju debljinu i veće mehaničke karakteristike (po jedinici težine), niži toplotni kapacitet i toplotnu provodljivost u odnosu na druge vrste materijala. Većina su dielektrici i imaju visoku operativnu otpornost u prisustvu aktivnih medija i drugih vanjskih infuzija.

VPCM na bazi prirodnih vlakana i staklenih vlakana su u širokoj upotrebi u literaturi, dok su kompoziti na bazi hemijskih vlakana mnogo rjeđi, posebno u kineskoj literaturi objavljenoj u posljednjih 20 godina, posrnuo je u sredini. Sama publikacija dobija status prikrivanja informacija o trenutne vrste VPCM na bazi hemijskih vlakana i polimerne matrice.

Glavne vrste vlaknastih PCM. Polimerni materijali za strukturalne svrhe mogu se (vrlo intelektualno) podijeliti u sljedeće glavne grupe: neojačane plastike (najvažnije termoplasti); plastike s disperznom površinom (kompoziti); vlaknasti polimerni kompoziti (VKPM) (ojačana plastika); hibridni kompoziti ojačani nitima i vlaknima različitih vrsta; kombinirani kompoziti koji uključuju vlaknaste i dispergirane materijale na zalihama ().

Kao neoriginalne plastike, uglavnom se koriste u termoplastici - poliolefinima, alifatskim i aromatičnim poliamidima, polisulfonima, fluoroplastici iu vrlo rijetkim oblicima termoreta.

U plastičnim masama s disperznom površinom, organska i anorganska smola se formira sa česticama koje su znatno manje od kritične, uključujući kratka vlakna, matrice termoreaktivne plastike 1 . Kompoziti vlakana, kod kojih vlakna sadrže mehaničke sile manje od matrice, a ne sadrže komponente za ojačavanje, mogu biti blizu dispergovanog punjenja. U brojnim slučajevima, to omogućava da se materijalu daju druge specifične funkcionalne moći, kao što je antifrikcija.

Skladište VPKM uključuje AVN sa vlaknima kritične veličine i, kako to znači, polimerne matrice - termoplaste ili termoreaktivne. Vlakna armaturnog materijala apsorbuju mehaničko naprezanje, što znači glavne mehaničke osobine VPCM-a: čvrstoću, deformabilnost, krutost. Matrica, koja se nalazi u međuvlakanskom prostoru, služi za raspodjelu mehaničkih naprezanja između vlakana, često komprimira mehanička naprezanja i, što je još važnije, znači monolitnost materijala.

Osim toga, skladište kompozita može uključivati komponente koje im daju druge specifične moći: pigmente, usporivače plamena itd.

Međusobne veze između snaga izlaznih komponenti VPCM-a i njihove interakcije. Snaga vlaknastih kompozita zavisi od snage, sastava i međusobne distribucije komponenti, karakteristika njihove interakcije na međufaznom kordonu, au nekim slučajevima i od difuzije matričnih komponenti u vlaknu. Dakle, između vlakana i matrice, pjesma odnosa između moći koje postoje i njihovog izbora ne može biti zadovoljavajuća.

Izbor glavnih komponenti VPCM-a određen je neophodnim funkcionalnim prednostima, operativnom pouzdanošću kompozita, složenošću komponenti, tehnologijom obrade, dostupnošću i kvalitetom. Ovo nam se može prenijeti unaprijed u odnosu između mehaničkih i toplinskih sila vlakana za ojačanje i matrice: modul elastičnosti tijekom rastezanja i zavarivanja vlakana je zbog veće donje matrice i/ili rezultata E B > E M ; G B > G M; Vrijednost vlakana je zbog veće donje matrice i/ili uspješnog σ B * > σ M *; Smanjenje u slučaju rupture vlakana će vjerovatno biti mnogo manje od donje matrice i/ili uspješnog ε B *< ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

Mehanička svojstva VPCM-a određuju se kako snagom izlaznih komponenti (vlakna i matrice), tako i razvojem vlakana, i strukturom vlaknastog ojačavajućeg materijala (konci, pramenovi, šavovi, tkanine, netkani materijali , trikotaža, papir itd.) .). Dodavanje i protektiranje vlakana je odgovorno za mogućnost optimizacije mehaničkih karakteristika VPCM.

Interakcija vlakana sa matricom može osigurati visoku implementaciju mehaničke snage vlakana u armiranom materijalu i njegovu monolitnost. Za šta je potrebno: dobro vlaženje vlakana matriksom ili na drugi način; visoka adhezija između vlakna i matrice, koju karakteriše suštinska važnost na interfejsu vlakno-matrica; visoka adhezija mora biti očuvana pri upotrebi kompozita tijekom aktivnih vanjskih infuzija, uključujući vologe; ušteda i minimalna promjena snage vlakana pod infuzijom komponenti matriksa; relaksacija unutrašnjeg naprezanja u jednostavnoj vezi vlakna-matrica tokom termičke obrade ili pod infuzijom komponenti i drugih faktora.

Druge fizičke, fizičko-hemijske i specijalne funkcionalne snage VPCM-a takođe su određene snagom komponenti i njihovom interakcijom između sekcija.

Glavne vrste ojačavajućih hemijskih vlakana. Za uklanjanje vlaknastog PCM-a koriste se različite vrste organskih hemijskih ojačavajućih vlakana, niti i vlaknastih materijala na njihovoj osnovi: tehničke niti - poliester (lavsan), polivinil alkohol itd.; paraaramidna vlakna i niti visokog kvaliteta i visokog modula (Armos, Rusar, Tvaron, Kevlar); meta-aramidna vlakna otporna na toplotu (fenilon, Nomex, Conex) za različite vrste toplotno otpornih VPCM; polioksadiazolna vlakna i niti (Arselon) za različite vrste VPCM otpornih na toplinu i trenje; karbonska vlakna (poliamid, poliester, viskoza, itd.); karbonska vlakna, niti i materijali od karbonskih vlakana raznih vrsta - karbonizirani i grafitni ()

Glavni izlazni oblici organskog AVN-a: rezana vlakna, niti, užad, šavovi, tkanine, tkane i pletene strukture, posteljina i netkani materijali.

Za posebne vrste kompozita koriste se aromatična vlakna otporna na toplinu (meta-aramid, polioksadiazol, itd.). U malim količinama koriste se akrilna (nitron), polivinil alkohol (vinol) i druga vlakna.

Ugljična vlakna (CF), koja se vikoriziraju za armiranje, pripremaju se na bazi tri vrste prekursorskih vlakana: poliakrilonitrilnih, viskoznih i smola (iz nafte i kameno-karbonskih smola). Zbog visoke oštrine karbonskih vlakana, obrada tekstila u AVN-u je teška. Stoga se tekstilne konstrukcije potrebne za ojačanje pripremaju od prekursorskih vlakana iu tom obliku već podliježu visokotemperaturnoj termičkoj obradi i obradi na materijalima od karbonskih vlakana (CFM), čije su glavne karakteristike navedene u .

CF i CFM su materijali otporni na toplotu, lako zapaljivi i hemijski otporni. Smrad može biti posljedica električne provodljivosti, što je posljedica uklanjanja i unošenja isparljivih aditiva. Glavni izlazni oblici UVM-a: rezana vlakna, niti, kudelje, šavovi, tkanine, posteljina i netkani materijali.

Zaliha anorganskih armaturnih vlakana i vlaknastih obloga uključuje silikat (kamena i bazalt), neke druge vrste na bazi aktivnih elemenata (npr. B), njihove okside (SiO2, Al2O3), karbide í (SiC i in.), nitride ta in. ., kao i goli dijelovi monokristala (nitasti kristali ili „vusi“). Međutim, glavna vrsta anorganskih ojačavajućih vlakana su vlakna i kosine, koje se pripremaju od različite vrste staklo Najširi tipovi su: A - vodootporan, Z - otporan na hemikalije, E - električno izolacioni, S - visokokvalitetan.

Izlazni oblici vlaknastih materijala: rezana vlakna, niti, kudelje, šavovi, tkanine, posteljina i netkani materijali.

Kao AVN, prazna vlakna i prazne mikrosfere su takođe vikorizirane, što omogućava smanjenje efektivne debljine, a time i mase virusa. Po nizu svojstava vlakna su slična onima na bazi prirodnog silikata - bazalta, koja imaju veću hemijsku otpornost.

Glavne snage neorganskih vlakana potiču iz.

Upotreba neorganskih vlakana za uklanjanje VPCM visokog sastava i visoke topline je zbog njihove visoke otpornosti na toplinu i uranjanje. Smrad je otporan na mnoge agresivne medije, nehigroskopan. U oksidnoj jezgri, najotpornija oksidna i karbidna vlakna. Karbidna vlakna su provodnici; njihova električna provodljivost raste s temperaturom.

Glavne vrste polimernih matrica (sadržane) . Isporučuju se sa termoplastičnim matricama (termoplasti) i matricama za otvrdnjavanje (termoset), kao i polimernim (ili polimernim reakcionim sistemima).

Izbor i konzistentnost izlaznih komponenti u procesima ekstruzije matrice na bazi termoseta zavisi od vrste dekapitacije VPCM-a, načina njihove termičke obrade i mogućnosti njihove kombinacije sa drugim materijalima.

Kao što se ranije mislilo, u VPCM matrici (uspješno) služi za prijenos i redistribuciju mehaničkih sila između susjednih čestica dispergirane faze, štiteći od vanjskih infuzija, stvarajući monolitnost materijala. Sve ove funkcije mogu se uspješno povezati sa procesom proizvodnje i rada kompozita – odnosom između svojstava komponenti, vlaženja, adhezije i promjene svojstava tokom interakcije ii komponenti.

Matrica (navodno) u obliku talina, disperzija, disperzija (praškova, emulzija, suspenzija), vlakana ili pljuvačka se kombinuje sa ojačavajućim vlaknastim premazima pri uklanjanju armiranih vlaknastih ispuna (premiks) iv, preprega, presulfanata i drugih sastava, zalivanja) spojevi korištenjem metoda miješanja, perkolacije, turpijanja, mehaničkog spajanja. Važno značenje Postoji ravnomjerna raspodjela matrice (uspješna) između čestica smole ili komponente za ojačavanje. Zavisi od vlažnosti komponenti, viskoznosti rezultirajuće površinske energije. U fazama prerade gotovih proizvoda, vrsta, količina i distribucija finalnog proizvoda određuju obradivost materijala - formabilnost, volumetrijsko skupljanje i druge karakteristike.

Termoplastika su linearni ili ispravljeni polimeri ugljičnog lanca ili heterolanca, kopolimeri i njihove mješavine. Kada se smrad zagrije, okrenite se na tački omekšavanja ili topljenja.

Najširi asortiman termoplasta na bazi polimera ugljičnog lanca - polietilen visoke i niske gustine (HDPE, PEPP), polipropilen (PP), polivinil hlorid (PVC), polistiren, poliakrilati, itd. Dostupni su, jeftini i imaju niske termičke karakteristike. Posebno mjesto među polimerima ugljičnog lanca zauzimaju fluoropolimeri (fluoropolimeri i kopolimeri), koji imaju visoku tačku topljenja, otpornost na toplinu, kemijsku otpornost, zapaljivost i svojstva protiv trenja.

Široko korišteni termoplastični heterolančani polimeri: poliamidi (PA) i kopoliamidi (polikaproamid-kapron i najlon 6, poliheksametilen-adipamid-anid i najlon 66, poliamidi 68, 10, 610, 12, 612 i drugi kompleks poliureta) funkcionalnih autoriteta, ali teže za obradu i skuplje. Većina termoplasta su materijali sa umjerenim toplinskim karakteristikama. Termoplasti često sadrže razne aditive: mineralnu smolu nalik prahu, kratko rezana vlakna itd.

Asortiman termoplasta otpornih na toplotu uključuje niz aromatičnih polimera: polikarbonate, aromatične poliamide (polimetafenil-nonizoftalamid), aromatične polietere, polisulfone, polifenilen okside, aromatične poliketone i druge materijale.kí inshi. Mirisi imaju visoku toplotnu i termičku stabilnost, otporni su na operativne infuzije, habanje i lako se obnavljaju u nizu vremenskih uslova.

Prije termoseta materijali se isporučuju na bazi rijetkih ili čvrstih, koji zagrijavanjem prelaze u viskozno tečno stanje, oligomera koji stvaraju reakciju, koji na povišenim temperaturama i/ili u prisustvu tekućina stvrdnjavaju, a koji se posebno dodaju u poziciju – potvrđeno. Kada je u pitanju curenje hemijske reakcije Struktura se uspostavlja.

Na osnovu vrste komponenti koje stvaraju reakciju, termoreaktivne plastike se dijele u sljedeće grupe: fenolne plastike (na bazi fenol-formaldehidnih smola; aminoplastike (na bazi melamin-formaldehidnih smola); poliesterske smole (na bazi nezasićenih poliestera). vatre, stvrdnuti polialkilen glikol fumaratom); (epoksidne) smole, stvrdnute bogatim funkcionalnim alkoholima, aminima, karboksilnim kiselinama. Često se trietanolamin titanat (TEAT) koristi za toplo očvršćene epoksidne smole, a polietilen poliamin (PEPA) se koristi za hladno -stvrdnute epoksidne smole.

Redoslijed označenih tipova osnovnih sa malo smolaČesto se koriste njihovi modificirani tipovi, zocrema, epoksifenol. Proces ekstrakcije i obrade ovih sapuchnih je još gori.

Sve vrste matrica (uspešne) imaju posebnosti stagnacije. Fenoli i srodne smole postepeno ispoljavaju štetne komponente, posebno na povišenim temperaturama, zbog čega se u pravilu ne preporučuju za upotrebu u komercijalno dostupnim bakterijama. Za takve viruse važnije je koristiti melaminske smole, a fragmenti smrada ne stvaraju puno prljavih mrlja. Poliesterske smole Takođe su nisko toksični kada se stvrdnu, ali imaju najmanju mehaničku i termičku snagu.

Najveću vrijednost i visoku adheziju na armaturna vlakna termoreaktivne plastike imaju epoksidne smole, zbog čega je važno koristiti ih za pripremu vrijednijih materijala. Miris je takođe otporan na toplotu. Kada se ove smole modificiraju fenolnim spojevima, njihove performanse će se značajno smanjiti. kako god epoksidne smole biti postavljen do najskupljeg asortimana termoreaktivne plastike. Osim toga, smrad se može vidjeti u maloj količini toksičnog govora.

Prilikom rezanja kompozita sa posebnim moćima formiraju se posebne vrste matrica, uključujući one sa visokim temperaturama omekšavanja i visokom termičkom stabilnošću, kao što su dielektrici visoke kiseline: termoplasti (fluoropolimeri i aromatični metapoliamidi, kao što su fenilon i nomex, polikarbonati, polifenotici, (na primjer, poliimidi)

Kako je matrica visoke električne izolacijske snage i visokofrekventnog dielektrika također zasićena PEVP-om, njene toplinske karakteristike su niske.

Ojačati fibrozne membrane (AVN). Za strukturne kompozite opšte upotrebe, široko se koristi AVN na bazi vlakana sa umerenim karakteristikama mehaničke čvrstoće (najskuplja i najpristupačnija i naizgled jeftina vlakna). Kompoziti sa specifičnim fizičkim i drugim svojstvima posjeduju vikoristički AVN baziran na različitim vrstama vlakana i vlaknastih struktura.

Kompoziti visokog nivoa mehaničke čvrstoće dobijaju se od AVN vikora na bazi visokokompozicionih, kao i visokomodulnih i visokomodulnih vlakana i niti: para-aramida, stakla, ugljenika, oksida, karbida, bora itd.

Postizanje toplotno otpornih kompozita naglašeno je upotrebom AVN na bazi visokotemperaturnog aromatičnog, karbonskog, specijalnog stakla, kao i drugih neorganskih vlakana i niti.

Za strukturalne električne izolacijske kompozite koriste se AVN na bazi poliesterskih vlakana i posebne vrste kosina s visokom električnom izolacijskom snagom (posebno za visokofrekventne dielektrike).

Vrsta vlaknastog vanjskog sloja u velikoj mjeri određuje navedene fizičke karakteristike, kao i otpornost na radne infuzije (temperature, dovkilla ta in.). U nizu slučajeva, izbor AVN-a može biti diktiran ekonomskim razlozima - njihovom svestranošću kao sirovine.

Direktan odabir kompozita oslanja se na odabir polimernih matrica (kompatibilnih) kako bi se osigurala visoka razina implementacije funkcionalnih snaga armaturnih vlakana i AVN-a u gotovom kompozitnom materijalu i u proizvodnji.

Najvažnije vrste kompozitnih materijala čuvaju se u skladištu AVN vlakana: organoplastika (kao što su razna organska vlakna i niti); aramidoplastika, ojačana aramidnim vlaknima ili nitima; sklopplastiki (sa sklyany vlaknima i nitima); plastike od karbonskih vlakana (za kombiniranje karbonskih vlakana ili niti); boroplastika i in.

Faza armiranja i protektiranja vlakana u AVN i VPKM. Kako je navedeno, snaga VPKM-a određena je karakteristikama izlaznih komponenti, kao i veličinom čestica smole i komponente za ojačanje, njihovim međusobna poravnanja i po zapremini.

Glavna prednost vlaknastog PCM-a kao tekstilnog materijala je u tome što je njihov glavni armaturni element kožno vlakno, izoštreno matriksom i/ili konzistentnim materijalom, bez obzira na vrstu ojačavajućeg vlaknastog vanjskog sloja.

Struktura AVN-a je važna jer se njome postiže željeno širenje i orijentacija vlakana u odnosu na direktne radne sile u kompozitnom ili kompozitnom vlaknu.

Ovdje su prikazane glavne opcije za uzgoj vlakana u AVN i sličnim kompozitima podržanim na njihovoj osnovi.

Izlaskom iz pakovanja važno je dobiti deblju ambalažu od vlaknastog materijala. Granični stepen je površinski montiran, ali se armatura može proširiti iz čvrstog geometrijskog rasporeda cilindara ili cilindara. Sljedeće vrijednosti su prikazane u nastavku: za prorezno polaganje stuba χ = 0,524; za prorezno pakovanje cilindara sa pritokom (heksagonalno pakovanje) χ = 0,907; kada su cilindri postavljeni iza kvadrata χ = 0,785; sa preklapajućim sfernim rasporedom cilindara χ = 0,785; sa gustim trivijalnim rasporedom cilindara χ = 0,59.

Međutim, teoretski najgušće polaganje vlakana je glomazno i može biti problematično, pa je potrebno da se kožno vlakno naoštri matričnom kuglom (uspješno) kako bi se osiguralo što veće prianjanje vlakana i prijenos mehaničkih sila. i postizanje maksimalne monolitnosti kompozita i materijala.

U praksi se ovakvi volumetrijski stupnjevi armiranja postižu rezanjem kompozita i čestica sa optimalnim mehaničkim karakteristikama: kada su ojačani disperznim smolnim materijalima ≤ 0,3...0,45; kada je ojačan jednostrukim ravnim AVN χ ≤ 0,6...0,75; kada je ojačan tkaninama i pletenim tkaninama χ = 0,45 ≤ 0,55; kada je ojačan netkanim materijalima? 0,3 ... 0,4; kada je ojačan papirima i kartonima χ ≤ 0,35...0,5;

Tako, na primjer, kada se međuvlaknasti prostor jednosmjernog VPCM-a popuni do kritičnije vrijednosti (0,65...0,75), dolazi do razaranja čvrstoće kompozita, što dovodi do pojave novih neravnina naprezanja, a samim tim i do kolapsa na niža mehanička naprezanja, Izh za monolitne konstrukcije .

Otkriti metode za unapređenje volumetrijskog stupnja armiranja. Jedna od njih je kombinacija mješavina s česticama različitih veličina, kako bi se bolje ispunio volumen. Neki jednostruki ravni AVN su ojačani nitima, nitima ili šavovima s elementarnim nitima različitih poprečnih veličina (promjera). Za organske niti, njihov profil se formira valjanjem ili provlačenjem kroz posebne kalupe i/ili prede prilikom zagrijavanja, zbog čega se njihov profil približava heksaedru (blizu pravilnom šesterokutu), značajno se gubi uklanjanjem dijela vlakana iz kompozitni.

Rast anizotropije i povećanje vlakana u AVN i VPKM. Rečeno je da je rast vlakana u VPCM povezan s direktnim djelovanjem vantagementa, a to je određeno kako izlaznom strukturom vlaknastog vanjskog sloja tako i uklanjanjem kompozita jednom metodom ponovne implementacije mehaničkog snaga vlakana u gotovim materijalima iu proizvodnji. Fragmenti u armiranoj plastici (vlaknasti kompoziti) zapravo „rade“ oko vlakana koja se nalaze u matriksu, zatim se za armiranje koriste različite vrste i strukture AVN-a.

Na ovaj način ojačane vlaknima i vlaknaste strukture od PCM-a sa potrebnom rezervom mehaničkih karakteristika su anizotropne, što je posljedica rasta armaturne komponente i anizotropije samih vlakana. Najveća anizotropija je uočena kod 1-D (jednostrane) i 2-D (dvostrane) AVN i kompozita na njihovoj osnovi, unakrsno ojačanih ili namotanih jednoravnim vlaknastim strukturama: niti, pramenovi, šavovi, tkanine. Balon kompoziti na bazi netkanih materijala, vlaknaste kuglice (mreže), papir su blago anizotropni u području armature, ali vrlo anizotropni u odnosu na normalne ravne kuglice. 3-D AVN i kompozit. Kompoziti su haotično ojačani u tri smjera kako bi postali izotropni.

Nekoliko ojačavajućih vlakana, poput para-aramida, sama po sebi pokazuje visoku mehaničku anizotropiju i fizičke vlasti To znači da postoji niska cijena kompresije i proizvodnje jednosmjernih i dvosmjernih VPCM baziranih na njima, kao i dvosmjernih kompozita, kao što su tekstoliti. Da bi se poboljšale ove moći, koriste se hibridna vlakna za ojačanje, koja se sastoje od različitih vrsta vlakana ili niti. Kao drugu komponentu koristite blago anizotropna karbonska vlakna (niti) ili praktično izotropna vlakna. U međuvlaknasti prostor PCM-a, kratka vlakna ili kristali nalik na niti mogu se uvesti kako bi se povećala "poprečna" mehanička čvrstoća.

Infuzija većeg broja vlakana u snagu kompozita je neophodna samo do stvaranja niza kritičnih dimenzija. U gotovim kompozitima kritična je količina vlakana koja je potrebna za formiranje dijelova od jednog milimetra, što je određeno značajnim silama prianjanja između vlakana i matrice. Dakle, postizanje potrebnih mehaničkih svojstava kompozita uz dodatak nekoliko milimetara vlakana važno je ostati u prisustvu njihovih mehaničkih svojstava i rasta u materijalu, a očito nije dovoljno ostati u prisustvu vlakana.

U slučaju VPKM-a, kod tekstilnih materijala izrađenih od niti (tkanine, pletene, tkane itd.), glavni strukturni element je konac i vanjsko vlakno. I sam prihvata mehaničke sile koje se dodaju materijalu. Podjela ovih sila u tekstilu podrazumijeva stalno trljanje između vlakana i niti, što dovodi do velikih kritičnih gubitaka. Dakle, kritična vrijednost vlakana i niti u tekstilu treba biti nekoliko milimetara ili više, a VPCM vrijednost nekoliko desetina milimetra ili manje.

Pri nanošenju kompozita vlakna se blago mijenjaju, iako se deformišu istovremeno sa matriksom sve do formiranja kompozita. Treba napomenuti da su tekstilni materijali superiorniji od kompozita zbog labilnosti njihove strukture vlakana, a niti stalno mijenjaju svoj protok, fokusirajući se direktno na maksimalnu pažnju. U tehnologiji ekstrakcije kompozita i vlakana iz njih, količina vlakana u AVN-u je često kritična, što je važno za osiguravanje „savitljivosti“ vlaknaste strukture bez rezultirajućeg kidanja vlakana. Ovo igra važnu ulogu u odabiru AVN-a u preklopnim oblicima PKM-a i strojeva, budući da fragmenti, kada se uklone, promjena rasporeda AVN-a omogućava vam da preorijentirate niti u datom redoslijedu.

Na ovaj način, korištenjem različitih vrsta AVN i tehnoloških metoda, moguće je optimizirati miješanje armaturnih vlakana u gotovom kompozitu ili postići najracionalniju opciju, u kojoj se većina vlakana miješa direktno tamo gdje su glavni mehanički naponi koji djeluju u glavama rada.

Glavne vrste ojačavajućih vlaknastih premaza. Na snagu vlaknastog PCM-a, posebno mehaničkog, što je važnije, ukazuje, prije svega, izgled, snaga, veličina i distribucija armaturnih vlakana itd. Budovaya AVN. Pogledajmo glavne vrste armaturnih vlaknastih površina - vlaknaste strukture.

Za pripremu visokokvalitetnih, krutih, jednodirektnih kompozita koriste se konci, niti (rovingi) i šavovi, kao što je single-direct AVN. Koriste se i za uklanjanje labave plastike postavljanjem kuglica u međusobno okomitim smjerovima i ispod različitih krajeva. Kuglično retuširanje je posebno važno u slučaju predsušenja kompozita na bazi labavih niti, u slučaju prisustva izobličenja u tekstilnim strukturama, potrebno je smanjiti nivo implementacije mehaničke snage vlakana ( niti) ili njihovo uništenje tokom prethodnog sušenja.

U slučaju visokokvalitetnih karbonskih vlakana AVN, tkanina uboda je stagnirana, a osnova su ojačavajuće niti, a rijetko utkani šavovi služe uglavnom za fiksiranje niti i očuvanje strukture šavova prilikom obrezivanja kompozita ili vlakana.

Visokomodulski konci, pramenovi i šavovi se koriste za proizvodnju posebno kvalitetnih jednosmjernih i namotanih prediva, za koje je također potrebna tehnologija namotavanja na patrone velikog promjera kako bi se eliminirala pojava inducirane varijabilnosti između okoline. bilo elementarne ili složene niti. Na primjer, za paraaramidne i karbonske niti s linearnom debljinom od 100 tex i vanjskim promjerom uloška ne smije biti manji od 80...100 mm.

Najširi asortiman tekstilnih materijala koji se mogu koristiti za uklanjanje sferične plastike kao što su tekstoliti u obliku listova, namotanih i oblikovanih vlakana i tkanina. Koriste se za pripremu presovanih viroba sa ujednačenim radijusom zakrivljenosti.

Za tkanje tekstolita, tkanje tkanina od lana, kepera, satena i drugih jednostavnih tkanja, a prisustvo dugotrajnih preklapanja u raportu odgovara preferenciji kompozita iz većeg nivoa mehaničke snage. Za proizvodnju tekstolita koriste se tkanine različite debljine površine - lagane (do 150 g/m2), srednje (do 300 g/m2) i teške (preko 300 g/m2).

Za proizvodnju tekstolita važnije je pronaći ravne prepletene strukture tekstila iz zadatog obrasca tkanja i spoja tkanja, koji će osigurati najveće moguće mehaničke karakteristike tkanine.navantazhen. Rapport sa dugim preklapanjima niti će osigurati postizanje veće vrijednosti i krutosti konstrukcije u datom smjeru. Izbor pletenih šavova i gajtana diktira specifični profil i mehanička svojstva kompozitnih dijelova i komponenti. Najčešće se konstrukcije za tkanje pripremaju optimizacijom strukture konstrukcije za tu svrhu.

Nedavno je zapaženo da je AVN počeo da plete pletene tkanine i druge strukture. Mogućnost kreiranja struktura od određenih uzoraka navoja neophodna je za najčešće tipove delova i komponenti koje imaju veliki značaj, što može biti od velikog značaja. Pletene tkanine, zbog svoje visoke fleksibilnosti, omogućuju vam da obrezujete dijelove i tkanine s malim radijusima zakrivljenosti. Za veći doseg visoki nivo vlasti su direktno odmotale muda i preplitanje dugih ravnih linija petlji je stagniralo. Pletene se susreću sa značajnim izazovima u pripremi dijelova i tkanina sa tkanim tkaninama u izgledu pletenih volumetrijskih oblika različitih debljina u vezi sa specificiranom debljinom materijala. Potpuno poprečno širenje niti će osigurati održavanje visokokvalitetnih materijala, što je neophodno za generiranje virusa niskoanizotropnog sastava iz date anizotropije mehaničkih karakteristika.

Prilikom pripreme dijelova i komponenti koji nose veliko mehaničko opterećenje, naširoko se koriste trivijalne tkanine, pletene i tkane strukture. Ovi AVN se proizvode na bazi visokokvalitetnih i/ili visokomodulnih niti: para-aramidnih, karbonskih ili neorganskih. Nosećim volumetrijskim konstrukcijama daju se novi oblik dijelovima ili komponentama koje se pripremaju, a niti u njima su utkane na način da su orijentirane direktno na najveća mehanička naprezanja.

Za uklanjanje listnih tekstolita umjerenih mehaničkih karakteristika najčešće se koriste netkani materijali i druge vlaknaste kuglice (mreže) na bazi vlakana. Mirisi se široko otkrivaju kada se vlakna pripremaju metodama prethodnog sušenja i kontaktnog oblikovanja (polaganja), fragmenti su savitljiviji, niže tkanine i druge strukture niti su zbog lomljivosti rubnih vlakana. Ovo će osigurati mogućnost pripreme pasulja sa malim radijusom vigina uz očuvanje integriteta i sa blagim stanjivanjem vlaknaste kuglice tokom prethodnog sušenja. Netkane tkanine su bolje za obrezivanje oblikovanih tkanina sklopivog oblika.

Kako bi se osigurale specificirane mehaničke karakteristike PCM-a, hibridna vlakna se spajaju na površinu. Pred njima su visokokvalitetna organska vlakna i konci koji imaju visoke mehaničke karakteristike pri rastezanju i veliku anizotropiju snage, a samim tim i nedovoljnu čvrstoću u poprečnom pravcu i pri šivanju. Ostaje potreba za pomicanjem poprečnih sila u anizotropnim kompozitima - sfernoj plastici i drugim jednosmjernim strukturama.

Pomaci u poprečnoj čvrstoći kompozita su posebno važni kada su ojačani para-aramidnim vlaknima, nitima i AVN na njihovoj osnovi. U ovom slučaju, kao druga komponenta, koriste se karbonska vlakna, staklo i druga neorganska vlakna i niti. U ovom slučaju moguće je održavati hibridni AVN (bod, pletenice, tkanine i druge vrste tkanina), kao i njihovo čvršće stanje u procesu polaganja kuglica pri održavanju kompozita. Hibridni AVN može proizvesti izgled vlaknastih kuglica, tkanina, tkanih struktura, pletenih materijala.

Druga metoda stagniranja hibridnih AVM-a je da im se dodijele određena dodatna fizička i druga ovlaštenja. Stoga, da biste uklonili električno vodljive kompozite i njihove proizvode, uvedite ugljična električno vodljiva vlakna ili niti u AVN. Na taj način se stvaraju kompoziti sa zadatom električnom provodljivošću ili imaju antistatička svojstva.

Važan problem je priprema hibridnih AVN-a, gdje druga komponenta obavlja dodatne funkcije, a zatim se uklanja ili ulazi u skladište matrice kada se kompozit odsiječe. Primjena ovoga je odvikavanje tkanina ili pletiva od tvrdih i lomljivih ugljičnih niti ili tankih čestica vatrostalnih metala (molibden, volfram itd.). U jezgri prateće niti formira se vikoristna pređa (koja se potom uklanja parom ili jetkanjem kiselinom i gubi u skladištu kompozita), kao i konac napravljen od labavih, na primjer, vlakana polivinil alkohola (koji je oštećen vodom ili bubrenjem ê í ući u skladište neke vrste termoreaktivnog sretan).

Prilikom skidanja sfernih (listova) papirnih plastika - getinaksa, kao i čeličnih konstrukcija, seče se papir na bazi hemijskih vlakana, zokrema, aramidnih toplotno otpornih vlakana ili papir da bi se sprečilo kratko rezanje ugljeničnih í vlakana.

Glavne metode i faze ekstrakcije kompozita i virusa. Za vađenje kompozita i/ili oblikovanje komponenti iz vanjskih i ojačanih termoplasta i termoreaktivnih materijala koriste se različita izlazna skladišta: praškasti materijali i materijali na bazi vlakana; matrice (podudarne) u obliku talina ili rijetkih kompozicija (formulacije i emulzije, spojevi koji sadrže izlazne monomere ili oligomere), premikse (na bazi epoksida, poliestera ili na drugi način pripremljene), paste, praškovi, granule i tablete, labave mješavine vlakana, podloga od konca, gajtana, šavova, tkanina, netkanih prostirki i posteljina, papira, procijeđenih od vlage) itd.

Faze odvajanja vlaknastih kompozita i proizvoda od njih zavise od vrste matrice (uspješne), predstavljene u.

Glavni parametri kompozitnog procesa rezanja su pritisak, temperatura i sat. Steg osigurava ojačanje materijala i stvaranje čestica zadanog oblika. Temperaturno-satni režimi uklanjanja dijelova i komponenti određeni su fizičkim (kristalizacija, relaksacija) i kemijskim (otvrdnjavanje i umrežavanje) procesima koji se odvijaju u materijalima. Osim toga, složenost tehnološkog procesa je i u brzini zagrijavanja ili hlađenja materijala koji se obrađuje, što znači da temperatura varira ovisno o procesu.

Međufaza zadržavanja armiranih vlaknastih ispuna u tehnološkom procesu je uklanjanje kompozitnih materijala ili virusa i curenje fibroznih ispuna. U tu svrhu koriste se taline termoplasta i podjele, rijetki oligomeri ili disperzije izlaznih komponenti za termoset. Procjeđivanje se vrši na mašinama periodično ili kontinuirano, a zatim slijedi sušenje (u slučaju curenja ili disperzije) i hlađenje iscurele tekućine.

Prilikom obrade termoplasta, uključujući i gornje, oni prelaze u visokoelastično ili viskozno tečno stanje i stvrdnjavaju na niskim temperaturama. Kada se topi ili valja, materijal se deformiše, dijelovi ili dijelovi bubre u obliku. Prilikom hlađenja termoplasta dolazi do procesa kristalizacije i relaksacije (uklanjanje unutrašnjih naprezanja), što je neophodno da bi se osigurala stabilnost veličine i oblika.

Prilikom obrade termosetova u prvoj fazi, materijal se također topi ili omekšava, deformira i poprima traženi oblik. U drugoj fazi dolazi do reakcija koje stvaraju hemijske umrežene veze i daju polimeru sličnu strukturu. Često, kada se termosetovi stvrdnu, stvorena toplina uzrokuje zagrijavanje materijala, uzrokujući njegovo uništenje. Stoga, u ciklusu oblikovanja može postojati potreba za unosom topline, što je vidljivo.

Nakon procesa oblikovanja, čestice se skupljaju kao rezultat promjene zapremine tokom hlađenja i kristalizacije, a posebno kod očvrslog termoseta. Nedosljednost ovih procesa može dovesti do razvoja biljnih bolesti i deformacije gotovih klica.

Kada se izlazni materijali uklone, kako bi se spriječilo lomljenje, kao i kada se termosetovi očvrsnu kako bi se sačuvala monolitnost kompozita, niskomolekularni produkti reakcije su krivi za uklanjanje. Očuvanje monolitnog materijala je i zbog stvrdnjavanja škripca, fragmenti viška dijela niskomolekularnih komponenti koji su uočeni u gasnoj fazi (sijalice), pod pritiskom se mogu demontirati za sat vremena i ne duže ometa normalan proces oblikovanja.

Ojačano vlakno punjenje (FRP) sa međumaterijalima za održavanje specificirane čvrstoće vlaknastog punjenja i polimerne matrice. AVP je ručni izlazni oblik za gotove proizvode. Na njihovoj osnovi koriste se različite metode obrade za ekstrakciju kompozitnih materijala i čestica različitih oblika.

Glavne vrste WUA zasnovane su na tipu odabranih WUA: premiksi i vlakna, prepregi , AVP sa termoplastičnim matricama (polietilen, polipropilen, poliamidi, itd.), a zatim dodane žutike i druge komponente mogu se čuvati sve dok se ne prerade u kompozite gotovo neograničen sat.

ARP sa termoreaktivnim matricama pripremaju se na bazi oligomera termoreaktivnih smola koje nisu stvrdnule na površini i stoga fluidne pri zagrevanju (fenol-formaldehid, poliester, epoksid, itd.) uz dodatak smola nalik prahu u, barvnikiv, zmaschuvalnyh rechovin (za isključivanje lijepljenja za kalupe). Termin za očuvanje takvih AVP određuju tehnički umovi, jer će na sobnoj temperaturi proizvod biti više učvršćen. Često se preporučuje čuvanje na nižim temperaturama.

AVP-i koji su gotovi prije očvršćavanja su presovana vlakna koja se pripremaju na bazi kratko rezanih vlakana kao dispergirani materijali za punjenje od osušenih termoreaktivnih smjesa. Njegov konačni oblik su tablete ili komadići nepravilnog oblika. Takve WUA se prerađuju u virobi zazvichay metodom vrućeg presovanja.

Metode zadržavanja virusa iz vlaknastih polimernih kompozita. Za oblikovanje čestica od vanjskih polimera i termoplastičnih AVP-a koriste se sljedeće metode: livenje pod pritiskom; litvanski presuvannya; direktno ekstrudiranje visoko viskoznih termoplasta; valjanje; ekstruzija; kalandriranje; vakuumsko i pneumatsko oblikovanje; način rezanja i piljenja; metoda rotacijskog oblikovanja; način štancanja iz listova i u.

Posebnost proizvodnje virusa od ojačanih polimernih materijala na bazi termoreaktivne plastike ima širok raspon varijacija u materijalu tokom procesa pripreme virusa. Koriste se sljedeće osnovne metode: predsušenje; raspored lopte na rasporedu; pultruzija; valjanje; piljenje; kalupljenje u obliku koji se skuplja i termokompresiono oblikovanje; namotavanje i namotavanje do umotavanja; prožimanje armaturnog sloja u obliku ruzmarina; vakuumske i vakuumsko-autoklavne metode; metodom predkomora i u.

Za spajanje dijelova izrađenih od vlaknastih polimernih materijala koriste se procesi zavarivanja, lijepljenja i mehaničkog savijanja.

Za finalnu obradu virusa od vlaknastih polimernih materijala koriste se sljedeće metode: termička stabilizacija (relaksacija), obrada zračenjem i laserom, mehanička obrada i druge metode.

Polimerni kompoziti različitog sastava vlakana.

Pod organoplastikom (organokompoziti) su bazirani na izdržljivim polimernim materijalima, ojačanim materijalima na bazi hemijskih vlakana, viskoznim termoplastičnim i termoreaktivnim jedinjenjima (matriks). Među njima nemojte uključivati kompozite na bazi AVN s prirodnim, karbonskim i neorganskim vlaknima vidljivim unutar grupe.

Zalihe organoplastike mogu biti još raznovrsnije zbog priznanja kompleksa državnih organa. Najčešće korištena ojačanja su sljedeća: poliefirne (za organoplastiku za električne svrhe); materijali otporni na toplinu, na primjer, izrađeni od meta-aramidnih vlakana (za organoplastiku koja se koristi na visokim temperaturama, uključujući električne i anti-frikcione svrhe); para-aramid (za organoplastiku visokog kvaliteta i visokog modula).

Fenol-formaldehid, poliester, kao i epoksid, epoksifenol, poliimid i drugi termoreaktivni materijali mogu se lako obrađivati (ostalo je za organoplastiku visokog kvaliteta). Vrijednost zamjene prema shemi armature treba postaviti na 30...50%.

Kao termoplastične matrice koriste se poliolefini (polietilen visoke gustine, polipropilen), fluoroplasti, polivinil hlorid, poliuretani itd. Zamjena na vrhu bi trebala biti 5 do 70% (pro.), ponekad i veća. Uvođenje AVN-a u termoplaste unapređuje njihovu mehaničku čvrstoću i karakteristike performansi ().

Rezanje organoplastike nema bitnih razlika od rezanja drugih vrsta armiranih kompozita, razlika je samo u izboru komponenti i tehnološkim načinima.

Snaga organoplastike mora biti u tipu AVN-a i matrice, odnosu komponenti, shemama ojačanja (preoblikovanje vlakana), karakteristikama interakcije komponenti matrice sa vlaknima i tehnologiji proizvodnje. Ove materijale karakteriše niska čvrstoća, visoka mehanička svojstva, posebno piti, vrlo niska toplotna provodljivost, dobra dielektrična snaga, otpornost na aktivne medije.

Organoplastiku karakterizira umjerena toplinska provodljivost u ravnim linijama okomitim na širenje armaturnog sloja (0,012...0,02 W/(cm K). Također imaju visoka dielektrična svojstva, posebno u slučaju armiranja poliesterskim vlaknima: niska dielektrična svojstva penetracija (3,7 )...4,2), nizak tangent električnih gubitaka (0,01...0,25) u širokom frekventnom opsegu, visok volumetrijski električni nosač (1013...1015 Ohm cm) i električni intenzitet (20...30 kV/mm.

Toplinska otpornost organoplastike određena je odgovarajućim pokazateljima komponenti. Vrijeme je da smrad dopre do aktivnih medija - puno lijekova, nafta, vode.

Upotreba organoplastike je šira. Smrad je od važnih konstrukcijskih elektro i radiotehničkih materijala koji se koriste u mašinogradnji, uključujući transportnu i hemijsku, u ubojitim uređajima, kao što su radio-propagacioni materijali, za pripremu sportske opreme, u bakarnoj tehnologiji.

Aramidoplastika može se posmatrati kao posebna vrsta organoplastike sa najvišim mehaničkim i termičkim karakteristikama.

Postizanje najviših mehaničkih karakteristika postiže se upotrebom visokomodulnih armaturnih materijala: niti, užadi, šavova, tkanina, materijala na bazi rezanih vlakana, kao i visokokvalitetnih termoreaktivnih smjesa sa visokim prijanjanjem na aramidna vlakna. Sušenje rezanih aramidnih vlakana i netkanih materijala je manje efikasno, jer u ovim slučajevima nije u potpunosti ostvarena velika mehanička snaga aramidnih vlakana, ali ipak omogućava racionalnu upotrebu u različitim serijama aramidnih vlakana i AVN sa nižim nivoom moć.

Kao matrice često se koriste epoksidne, epoksifenolne, poliimidne i druge modifikacije na bazi epoksida i poliimida. Ridshe – termoplasti otporni na toplotu. Sušenje većine tipova termoreaktivnih i termoplastičnih matrica, u pravilu, ne dopušta da se apsorbira visoka mehanička i toplinska snaga aramidnih vlakana i stoga je neučinkovito.

Rezanje organoplastike nema značajnih razlika u odnosu na rezanje drugih vrsta armiranih kompozita, razlika je samo u izboru komponenti i tehnološkim modovima.

Moć aramidoplastike nalazi se među raznim vrstama organokompozita. Njihove mehaničke karakteristike su sažete u .

Prema specifičnom modulu elastičnosti aramidoplastike, preokret sklopplastike može biti 2 puta, a prema njegovoj vrijednosti - 1,3...1,8 puta. Mirisi imaju visoke karakteristike buke, otporni su na vibracije i imaju visok koeficijent apsorpcije zvuka i vibracija.

Zbog velike anizotropije snage aramidnih vlakana, aramidoplastika je u potpunosti iskorištena u umovima navantagea, koji je rastegnut i direktno ojačan. Istovremeno, njegova vrijednost kada se rasteže u drugim smjerovima, kada se stisne i pritisne, prilično je niska. Za í̈i pirdvishennya, do linija gabridni je ARNOVNICIA Iz Inkluzije do skladišta Vuglevikh, nagibi neorganskih vlakana, roshtashuvannya Yakikija je mučen neoksidnim mehaničkim karakteristikama vibracije. Kao materijali s visokim mehaničkim svojstvima, jednosmjerne organoplastike se vide jedna pored druge.

Termička i fizička svojstva aramidoplastike direktno su povezana s razvojem armaturnog sloja. Njegova toplotna provodljivost u pravoj liniji okomitoj na vlakna je niska. Koeficijent toplinskog širenja direktne armature može biti negativan (vrijedi u rasponu 2·10-5 ... -4·10-6 1/°S).

Električne karakteristike aramidoplastika su jednake onima drugih organoplastika.

Termička stabilnost aramidoplastike je visoka; sušenje spojeva otpornih na toplinu omogućava im da se koriste dugo vremena na normalnim temperaturama do 200...250 °W. Ovo su vrlo zapaljivi materijali. Pri korištenju fenolnih i poliimidnih spojeva u procesu visokotemperaturne pirolize, prije koksovanja je prisutan smrad sa visokim prinosom koksa. Aramidoplastika je otporna na aktivne medije, puno organskih spojeva, naftu i vodu.

Trajnost aramidoplastika je zbog njihovih visokih mehaničkih i termičkih svojstava. Mirisi su djelotvorni u područjima gdje su potrebne visoke mehaničke karakteristike - u ubojitim aparatima, transportnoj opremi, medicinskoj opremi (panciri, šlemovi), ritualnoj i sportskoj opremi i medicinskoj tehnici.

Skloplasty - to su kompozitni materijali na bazi staklenih vlakana i polimernih spojeva. Za armiranje se koriste različite vrste vlakana, niti i vlaknastih materijala.

Vlakna vlakna koja su posebno pogodna za plastiku od vlakana biraju se iz perspektive operativnih umova:

Za strukturalne svrhe, stakloplastike su napravljene od laminiranih vlakana napravljenih od aluminoborosilikatnog stakla bez gazišta.

Za materijale i procese koji rade u smislu velike mehaničke čvrstoće, koristite AVN od kosina visokog kvaliteta i visokog modula na bazi magnezijum-aluminijum silikatnog stakla, čija je vrijednost 25...50%, a modul elastičnosti je 25...30% viši, niži nagibi

Otporna na kisela jezgra od sloj plastike (hemijski pripremljena, baterijski rezervoari itd.) Pripremljena od hemijski otpornog borosilikatnog stakla, u tu svrhu se vikoryst koristi i za bazalt AVN

Kontejneri velikih dimenzija, koji nemaju visoke mehaničke zahtjeve (brodski trupovi, građevinski paneli, itd.), izrađuju se od tkanina na bazi jeftinog aluminij borosilikatnog stakla.

Sredstva otporna na toplotu koja rade na temperaturama iznad 300°C pripremaju se od silicijum dioksida i kvarcnih niti;

Za kompozite za električne potrebe potrebno je koristiti AVN od borosilikatnog stakla, koji može imati dielektričnu penetraciju koja je 30...40% manja od ostalih vrsta stakla.

Kao polimerne matrice najvažnije su termoreaktivne smole (fenolne, epoksidne, poliimidne), kao i termoplasti otporni na toplotu - aromatični poliamidi, polisulfoni, polikarbonati. Termoplasti koji se nisko tape, kao što su poliolefini, rijetko se smrzavaju, jer imaju nisku adheziju za vlakna i ne dozvoljavaju da se ostvari snaga vlaknaste smole. Međutim, uzima se u obzir tendencija poliamida. Za skoplastiku za elektro i radiotehničke svrhe prikladni su vikoristi s visokim dielektričnim karakteristikama: organosilicij, epoksid itd.

Radi lakšeg sušenja u međusobno povezanim posudama, AVP se pripremaju na bazi materijala ojačanih vlaknima. polimerne smole, onda. mješavina armaturnih materijala i polimernih matričnih materijala, priprema za proizvodnju dijelova i proizvoda - na bazi termoreaktivnih smjesa i u novije vrijeme termoplasta (prepregovi, predvlakna, premiksi).

Za uklanjanje skloplastiki od stagnirajućih metoda presovanja, polaganja s daljnjim presovanjem, pultruzije itd. Plastika od karbonskih vlakana visoke vrijednosti i visokog modula proizvodi se od kosina, užadi (rovinga), užadi i uboda visokih mehaničkih karakteristika. Kako brzo osušiti većinu termoreaktivnih smola - fenolne, poliesterske, epoksidne, poliimidne, koje osiguravaju visoku adheziju i visok nivo implementacije mehaničke snage vlakana. Površinski termoplasti se obrađuju metodama predsušenja, ukapljenog predsušenja, livenja itd.

Po potrebi se materijali i dijelovi mogu obraditi mehanički. Međutim, zbog abrazivne moći vlakana, važno je očvrsnuti karbidni ili dijamantski alat.

Glavne karakteristike sklopplastika (predvlakna, tekstoliti, materijali na bazi jednostrukih ravnih armaturnih vlakana) mogu se naći u literaturi. Deyakí izlagači zvedení u.

Mehanička snaga sklopplastike u direktnoj armaturi je u velikoj mjeri prikazana snagom armaturnih vlakana i njihovog protektiranja, au manjoj mjeri se smrad pohranjuje. Temperaturne karakteristike skoplastike određuju nadležni primaoci.

Sklotekstolit nadmašuje primarne tekstolite i organotekstoliti u pogledu mehaničkih karakteristika, otpornosti na toplotu, električnih izolacionih svojstava, uticaja vologija i aktivnih medija, i drugih operativnih fluida.

Materijali za presovanje punjeni staklom i tekstilni materijali koriste se za proizvodnju raznih delova, kao što su konstrukcija, elektro i radio tehnika, hemijska otpornost itd. Široka upotreba nagnute plastike nalazi se u brodovima, u transportnim aplikacijama, u pripremi velikih kontejnera i u druge svrhe.

Bazalt plastika Po mnogo čemu su bliski sklopplasti. Međutim, veća otpornost bazaltnih vlakana na kiseline i livade u lanenim vlaknima omogućava uklanjanje hemijski otpornijih materijala.

Kao bazaltna vlakna, niti, kudelje, tkanine, netkani materijali, iu svim oblicima - papir. Vjerovatnije je da će se iste vrste naći u istoj vrsti kao u proizvodnji azbesta.

Tehnologija obrade bazalt plastike i skoplastike u kompozitu i virobi je također vrlo slična. Glavna metoda dorade je presovanje pod pritiskom do 30...50 MPa

Čvrstoća bazaltne plastike određena je kako karakteristikama vlakna koje treba formirati, tako i čvrstoćom proizvoda. Miris nastaje zbog građevinskih materijala visoke kiseline visoke mehaničke čvrstoće, toplinske neosjetljivosti i posebno hemijske otpornosti. Fragmenti bazaltnih vlakana su otporniji na vlagu, niži su vlaknasti materijali, malo mijenjaju svoje dielektrične karakteristike kada se raspadnu i mirišu na visokotemperaturne strukturne dielektrike.

Bazaltna plastika se uglavnom koristi kao hemijski otporni materijali i komponente za opremu za oblaganje, kao i za proizvodnju komponenti za električne potrebe.

Plastika od karbonskih vlakana - to su kompozitni materijali na bazi karbonskih vlakana i polimernih spojeva, gdje se za armiranje koriste različite vrste karbonskih vlakana i vlaknastih materijala.

Skladište plastike od karbonskih vlakana namijenjeno je za pohranu materijala koji se od njih pripremaju. Plastične mase od karbonskih vlakana na bazi karboniziranih ili grafitnih vlakana uključuju: presovane materijale na bazi karboniziranih (posebno karboniziranih) netkanih materijala i rezanih vlakana; Tekstil od karbonskih vlakana na bazi karboniziranih (karboniziranih) i grafitnih tkanina; Visokovrijedne i visokomodulne plastike od karbonskih vlakana na bazi karbonskih (grafitnih) niti, šavova, kudelja u obliku profila, namotanih vlakana, limova.

Grafitna vlakna i vlaknasti materijali podložni su visokim mehaničkim i termičkim naprezanjima i otporni su na uslove na putu.

Kao polimerne matrice najvažnije su termoreaktivne smole (epoksidne, poliimidne, fenolne), kao i termoplasti otporni na toplotu: aromatični poliamidi, polisulfoni, polikarbonati. Stvrdnjavanje termoplasta niskog taljenja kao što su poliolefini i alifatski poliamidi nije dovoljno završeno, budući da zaostali smrad ne dozvoljava primjenu bogatih snaga smola na bazi ugljika.

Za lakše očvršćavanje karbonskih i grafitnih vlakana i polimernih smola, tada se oslobađa AVP. materijali koji zadovoljavaju specificiranu čvrstoću armaturne ljuske i polimerne matrice, pripremljeni za proizvodnju dijelova i komponenti: prepregovi, predvlakna, premiksi.