Nella storia dello sviluppo della tecnologia si possono vedere due direzioni importanti:

È difficile dire cosa c’è che non va in loro, perché... Sono strettamente correlati tra loro, ma in linea di principio lo sviluppo dei materiali e il progresso tecnico sono impossibili. Non sorprende che gli storici si concentrino sulle prime epoche della civiltà dell'età della pietra, dell'età del bronzo e dell'età saliente.

Il 21° secolo può ora essere portato al secolo materiali compositi(Compositi).

Il concetto di materiali compositivi si è formato a metà del XX secolo. Tuttavia, i compositi non sono affatto un fenomeno nuovo, ma piuttosto un nuovo termine, formulato dagli scienziati dei materiali per una breve comprensione della genesi degli attuali materiali strutturali.

I materiali compositivi possono essere resi più convenienti. Ad esempio, a Babilonia si usavano le canne per rinforzare l'argilla durante la vita quotidiana degli abitanti, e gli antichi egizi aggiungevano la paglia al ruban in un vaso di terracotta. Nell'antica Grecia, le colonie di marmor venivano contrassegnate con bastoncini viscidi durante le ore di veglia di palazzi e templi. Nel 1555-1560, durante la costruzione della Cattedrale di San Basilio a Mosca, gli architetti russi Barma e Postnik realizzarono lastre di pietra rinforzate con macchie viscide. I predecessori diretti dei moderni materiali compositi possono essere chiamati cemento armato e acciaio damascato.

Esistono analoghi naturali dei materiali compositi: legno, spazzole, conchiglie, ecc. Molti tipi di minerali naturali sono in realtà compositi. Non sono solo le città a puzzare, ma incombono gli stessi mostruosi poteri decorativi.

Materiali compositi- materiali riccamente componenti formati da una base plastica - una matrice, e ancora, che svolgono ruoli importanti e altri. Tra le fasi (componenti) del composito e tra le sottofasi.

La fusione di discorsi diversi porta alla creazione di nuovo materiale, i cui poteri sostanzialmente si scontrano con i poteri di ciascun magazzino. Tobto. è marcato il segno del materiale compositivo afflusso reciproco elementi di magazzino per il composito, quindi. Questa è una nuova luminosità, effetto.

Vari magazzini della matrice e della rigenerazione, delle loro proprietà, della stasi e dei reagenti additivi speciali producono quindi un'ampia gamma di materiali con la necessaria serie di autorità.

Grande significato sviluppo degli elementi del materiale composito, sia direttamente che direttamente tra loro, quindi. ordine. I compositi altamente ordinati, quindi, hanno una struttura altamente ordinata.

Scusa, culo. Ho schiacciato il tirsi di legno, l'ho lanciato contro il secchio di cemento e il danno non ha nulla a che fare con la sua potenza. Se si sostituisce metà del materiale con tirso, lo spessore del materiale, le sue costanti termofisiche, la fattibilità della produzione, ecc. cambieranno naturalmente. Vetrine. Prote, bruciando le fibre di polipropilene, il calcestruzzo sarà resistente agli urti e all'usura, e le fibre di polipropilene ne garantiranno l'elasticità, che non è affatto la potenza dei materiali minerali.

Oggigiorno è consuetudine includere nel campo dei materiali compositi (compositi) vari materiali in pezzi che vengono suddivisi e venduti in vari campi della tecnologia e dell'industria, che corrispondono ai principi fondamentali della creazione dei materiali compositi.

Perché c’è un interesse immediato per i materiali compositi? Perché i materiali tradizionali non soddisfano più pienamente le esigenze della moderna pratica ingegneristica.

Le matrici in materiali compositi sono metalli, polimeri, cementi e ceramiche. Ricordiamo che materiali artificiali e naturali molto diversi si trovano in varie forme (di grandi dimensioni, fogliari, fibrosi, dispersi, particelle disperse, microdisperse, nanoparticelle).

Ci sono anche ricchi materiali compositivi, incl.

Per ribadire, di regola, vengono determinate la resistenza, la rigidità e la deformabilità del composito e la matrice ne garantisce la solidità, il trasferimento delle sollecitazioni e la resistenza alle varie iniezioni esterne.

Un posto speciale è occupato dai materiali compositivi decorativi che esprimono potere decorativo.

I materiali compositi vengono separati da autorità speciali, ad esempio materiali di propagazione radio e materiali per radiostampaggio, materiali per la protezione termica dei veicoli spaziali orbitali, materiali con un basso coefficiente termico lineare, alta dilatazione ed elevato modulo di elasticità e altri.

I materiali compositivi sono popolari in tutti i campi della scienza, della tecnologia, dell'industria e della scienza. nella vita quotidiana, industriale e speciale, macchinari industriali e speciali, metallurgia, industria chimica, energia, elettronica, tecnologia di consumo, produzione e abbigliamento manifatturiero, cinici del rame, sport, misteri, ecc.

In base alla struttura meccanica, i compositi si dividono in alcune classi principali: fibrosi, sferici, dispersi, particellari e nanocompositi.

I compositi in fibra sono rinforzati con fibre o cristalli filiformi. Una leggera riduzione della resistenza meccanica del materiale nei compositi di questo tipo porta ad una significativa riduzione della resistenza meccanica del materiale. La potenza del materiale può anche essere variata ampiamente modificando l'orientamento, la dimensione e la concentrazione delle fibre.

I materiali compositi palloncini hanno una matrice a forma di sfere, come ad esempio i triplex, il compensato, le strutture in legno lamellare e le plastiche sferiche.

La microstruttura di altre classi di materiali compositi è caratterizzata dal fatto che la matrice è piena di particelle di materiale di rinforzo e le dimensioni delle particelle variano. Nei compositi, serpentine, ї ї ї ї ї ї μm più 1 μm, e potrebbe diventare il 20-25% (nei rottami), la composizione dispersa di Todi Yak è compresa tra l'1 e il 15% (sovrapposizione) Parte non del Rosemir VID da 0,01 a 0,1 µm. La dimensione delle particelle che entrano nel magazzino dei nanocompositi è ancora più piccola e raggiunge i 10-100 nm.

Calcestruzzo- I materiali compositivi più estesi. Attualmente viene sviluppata una vasta gamma di prodotti in calcestruzzo, che vengono testati nei magazzini e dalle autorità. I calcestruzzi moderni vengono confezionati sia su matrici cementizie tradizionali, sia su matrici polimeriche (epossidiche, poliestere, fenolo-formaldeide, acriliche, ecc.). I calcestruzzi altamente efficienti di oggi sono molto vicini ai metalli. Il cemento decorativo sta diventando popolare.

Organoplastica- compositi, che hanno come base fibre sintetiche organiche e talvolta fibre naturali e in pezzi come corde, fili, tessuti, carta, ecc. Negli organoplastici termoindurenti, la matrice è solitamente resine epossidiche, poliestere e fenoliche, nonché poliimmidi. Gli organoplastici hanno una bassa resistenza, sono leggeri dietro le pieghe della plastica al carbonio e hanno una resistenza relativamente elevata quando allungati; elevato supporto per l'impatto e vantaggio dinamico, ma, allo stesso tempo, basso valore quando schiacciato e perso. Gli organoplastici più avanzati includono materiali compositi rustici. La produzione di organoplastici richiede l'uso di acciaio, alluminio e plastica.

Nella letteratura straniera, nuovi termini continuano a diventare popolari: biopolimeri, bioplastiche e, allo stesso modo, biocompositi.

Materiali compositi in legno. La più ampia gamma di compositi comprende arboliti, xiloliti, pannelli di particelle di cemento, strutture in legno incollato, compensati e parti incollate curve, materie plastiche in legno, pannelli truciolari e di fibra e travi, materiali in legno e presse.

Skloplastica- materiali compositi polimerici, rinforzati con fibre di vetro, formati da vetro inorganico fuso. Come matrice, vengono spesso utilizzate resine sintetiche termoindurenti (fenoliche, epossidiche, poliestere, ecc.) E polimeri termoplastici (poliammidi, polietilene, polistirene, ecc.). Le plastiche composite hanno un alto valore, una bassa conduttività termica, un elevato potere di isolamento elettrico e, inoltre, sono adatte per i materiali radioattivi. Il materiale sferico in cui è sostanzialmente bloccato il tessuto, tessuto con fibre di vetro, è chiamato sklotextolite.

Plastica in fibra di carbonio- Come promemoria, questi compositi polimerici utilizzano fibre di carbonio. Le fibre di carbonio sono costituite da fibre sintetiche e naturali a base di cellulosa, copolimeri di acrilonitrile, nafta e peci di carbone fossile, ecc. Le matrici in plastica al carbonio possono essere sia polimeri termoindurenti che termoplastici. I principali vantaggi delle plastiche in fibra di carbonio rispetto alle plastiche piatte sono la bassa resistenza e l’elevato modulo elastico; le plastiche in fibra di carbonio sono materiali molto leggeri e, allo stesso tempo, durevoli.

Sulla base delle fibre di carbonio e della matrice di carbonio, vengono creati materiali compositi in carbonio-grafite, i materiali compositi più resistenti al calore (plastica in fibra di carbonio), che possono essere vetrificati per lungo tempo a temperature inerti o rinnovate fino a 3000°.

Boroplastica- materiali compositi che assomigliano a fibre di boro, inglobati in una matrice polimerica termoindurente, in cui le fibre possono presentarsi sia come monofilamenti che come fasci intrecciati con un filo di filamento aggiuntivo e punto A in cui fili di boro sono intrecciati con altri fili. La produzione di plastica al boro è caratterizzata da un alto tasso di produzione di fibre di boro, motivo per cui sono riconosciute dal massimo grado nella tecnologia aeronautica e spaziale in dettaglio, che riconosce le banali aspirazioni nelle menti dell'aggressiva classe media.

Polveri pressate (presmasi). Sono disponibili più di 10.000 marche di polimeri. Sullo sfondo di una diminuzione della qualità del materiale e dell'assegnazione di autorità speciali. Innanzitutto, il polimero ha iniziato a vibrare a Baekeland (Leo H. Baekeland, USA), che è stato applicato sulla pannocchia 20 cucchiai. metodo per la sintesi della resina fenolformildeide (bachelite) La resina stessa è una resina tendinea, che ha un valore basso. Baekeland scoprì che l'aggiunta di fibre, sakrema e sabbia finché la resina non si indurisce, ne aumenta il valore. Il materiale utilizzato per le sue creazioni, la bachelite, ha guadagnato grande popolarità. La tecnologia della sua preparazione è semplice: mescolare un polimero parzialmente indurito e, di conseguenza, premere la polvere: sotto pressione assume una forma irreversibilmente dura. Il primo dispositivo seriale fu prodotto con questa tecnologia nel 1916, una maniglia di cambio fluido per un'auto Rolls-Royce. I nuovi polimeri termoindurenti sono ampiamente utilizzati in vari campi della tecnologia. Per il rifornimento di polimeri termoindurenti e termoplastici vengono utilizzati vari materiali: villaggio di boroshno, caolino, kraida, talco, mica, fuliggine, fibra di vetro, fibra di basalto, ecc.

Testilità- plastiche sferiche, rinforzate con tessuti di fibre diverse. La tecnologia per rimuovere le textoliti è stata sviluppata negli anni '20. a base di resina fenolo-formaldeide. I fogli di tessuto vengono imbevuti di resina, quindi pressati a temperature elevate, rimuovendo lastre di textolite o stampi sagomati. Le textoliti contengono un'ampia gamma di polimeri termoindurenti e termoplastici e talvolta composti inorganici a base di silicati e fosfati. Come promemoria, i tessuti realizzati con fibre ad alta densità sono vicorizzati: cotone, sintetico, vetro, carbonio, amianto, basalto, ecc. Apparentemente ci sono diversi tipi di autorità e la stagnazione dei textoliti.

Materiali compositi a matrice metallica. Quando si creano compositi a base di metalli, come matrice vengono utilizzati alluminio, magnesio, nichel, rame, ecc. Anche in questo caso utilizziamo fibre di pregio, particelle refrattarie di varia dispersione, monocristalli filiformi di ossido di alluminio, ossido di berillio, carburi di boro e silicio, nitruri di alluminio e silicio, ecc. .d. con una profondità di 0,3-15 mm e un diametro di 1-30 micron.

I principali vantaggi dei materiali compositi con matrice metallica sono uguali a quelli del metallo di base (non rinforzato): maggiore resistenza, maggiore rigidità, usura dei movimenti dei cuscinetti, maggiore resistenza dei cuscinetti i.

Materiali compositi a base ceramica. Il rinforzo dei materiali ceramici con fibre, nonché particelle disperse di metallo e ceramica, consente di produrre compositi di alta qualità contenenti una gamma di fibre adatte al rinforzo della ceramica, interfacciando il materiale in uscita. Le fibre metalliche sono spesso attorcigliate. La resistenza alla trazione aumenta leggermente, quindi aumenta la resistenza agli shock termici: il materiale si rompe meno quando riscaldato, altrimenti potrebbe rompersi se il valore del materiale diminuisce. Questo viene immagazzinato in presenza di coefficienti costanti di dilatazione termica della matrice e di reintegro.

Il rinforzo della ceramica con particelle metalliche disperse porta a nuovi materiali (cermet) con maggiore durabilità, resistenza agli shock termici e maggiore conduttività termica. Utilizza cermet ad alta temperatura per produrre parti per turbine a gas, raccordi per forni elettrici, parti per la tecnologia dei razzi e dei jet. I cermet duri e resistenti all'usura vengono vicorizzati per la produzione di utensili e parti da taglio. Inoltre, i cermet vengono utilizzati in campi tecnologici speciali: elementi termoconduttori di reattori nucleari a base di ossido di uranio, materiali di attrito per dispositivi di trattamento termico, ecc.

(composito) è un polimero.

I polimeri possono essere utilizzati sia polimeri organici. I materiali utilizzati per i compositi polimerici possono essere polveri metalliche, resina di carbonio, polimeri (che vengono tagliati dalla matrice), zalom, tutti i tipi di resina vicorizzata e per altri tipi di compositi.

La necessaria adesione tra i componenti può essere ottenuta sia con metodo puramente meccanico (anche raramente), sia creando legami chimici tra la matrice con legami covalenti e, ancora, con legami metallici o ionici (non sempre camminanti). Per migliorare l'adesione dei compositi polimerici, viene ampiamente utilizzata la modifica dei componenti della sfera superficiale.

Il limite superiore delle temperature operative dei compositi polimerici dovrebbe essere impostato su 200-400 0 C. Combinando diverse matrici, le loro concentrazioni possono essere ottenute senza compositi.

Attualmente, la gamma di compositi polimerici comprende centinaia di nomi con varie proprietà uniche: durabilità, resistenza alla corrosione, conduttività elettrica, ecc. La puzza è diffusa nella vita di tutti i giorni, negli aerei, nelle navi, nelle automobili e nelle apparecchiature elettriche.

La norma GOST R 50579-93 stabilisce una classificazione dei materiali polimerici compositi strutturali da assemblare in una macchina.

1.1 La classificazione dei compositi polimerici è soggetta ai seguenti segni:

Numero di componenti del materiale di base e materiali di rinforzo;

Natura del materiale dei componenti;

Forma dei componenti;

strutture;

Metodo di cottura.

1.2 In base al numero di componenti, i compositi polimerici sono suddivisi in:

Bicomponente;

Multicomponente.

1.3 In base alla natura del materiale principale, i compositi polimerici si dividono in:

Termoplastico;

Termoindurenti;

Elastomeri termoplastici.

1.4 In base alla natura del materiale, i compositi polimerici di rinforzo sono suddivisi in:

biologico;

Inorganico;

Combinato.

1.5 In base alla forma dei componenti di rinforzo, i compositi polimerici sono suddivisi in:

Microforma;

Fibroso;

Piatti;

Combinato.

1.5.1 I compositi polimerici microformati sono suddivisi in:

Polvere;

Granulare;

Microsfere.

1.5.2 I compositi polimerici fibrosi sono suddivisi in:

Monofilamento;

Dzhgutovi:

Tessuto;

Tessuto a rete;

Maglieria.

1.6 In base alla loro struttura, i compositi polimerici si dividono in:

Sharuvati;

Armovani.

1.6.1 I compositi polimerici per palloncini sono suddivisi in:

Palla singola;

Bagatosharova.

1.6.2 I compositi polimerici rinforzati sono suddivisi in:

Singolo dritto rinforzato;

Rinforzato con Prostorovo;

Caotico rinforzato.

1.7 In base al metodo di preparazione, i compositi polimerici sono suddivisi in:

Trapelato;

pressato;

Liti;

Parola;

Napileni;

modellato;

timbrato;

Ferita:

estruso;

Pultrudovani;

Combinato.

Il tipo più ampio di compositi polimerici è plastiche superficiali. Come respingere l'odore delle sostanze disperse allo stato solido, raro o gassoso. Rappresentanti di questo tipo di compositi sono le plastiche a base metallica, le plastiche in grafite e le resine a scambio ionico.

Un altro grande gruppo di compositi polimerici è plastiche rinforzate, come sostituto come componente essenziale di materiali in fibra, tessuto, rete o foglio. La plastica rinforzata con fibre può contenere fibre continue o discrete. Nella plastica rinforzata sferica, il componente che si forma viene formato in sfere. I rappresentanti più importanti di questo gruppo di compositi sono le plastiche in fibra di vetro – materiali con una matrice polimerica rinforzata con fibra di vetro e le plastiche in fibra di carbonio.

Sommario dei polimeri- I compositi, compresi entrambi e la matrice, sono polimeri. Di norma, mescoli i polimeri, pazzi o pazzi, uno dopo l'altro. Il risultato è un sistema eterofasico, le cui parti di fase hanno una forma simile. Un rappresentante di questo tipo di compositi è, ad esempio,

L'industria chimica di tutto il mondo sta cercando di trasmettere ai propri clienti nuovi sviluppi volti a raggiungere nuovi compiti derivanti dalla necessità di materiali con funzioni uniche da parte delle autorità nazionali, come sempre formulate dal turbolento progresso tecnologico in tutti gli angoli della scienza e della tecnologia.

Una delle attività principali dell'azienda GAMMA-PLAST è la produzione materiali polimerici e additivi, nonché lo sviluppo e la produzione di materiali compositi.

Promuove l'attuale mercato delle maschere di plastica ai suoi concittadini grande quantità vari materiali polimerici. Il motivo è che i polimeri sono ancora più apprezzati tra le piante prodotte in vari stabilimenti, a cominciare dalla produzione di impianti elettrici ad alta corrente, per finire accessori per mobili Grazie alle sue proprietà uniche – bassa resistenza, alto valore nutrizionale, elevata resistenza chimica, buone caratteristiche dielettriche, ecc.

Sul mercato russo ci sono molte aziende specializzate nella lavorazione dei polimeri. Pertanto, prima di iniziare l'acquisto, è necessario considerare l'affidabilità dell'acquirente e la qualità del materiale. E dove risiede la vostra reputazione di fronte ai prodotti della migliore qualità?

La nostra azienda occupa già da oltre 10 anni una posizione di leadership nel mercato nazionale per la produzione di compound polimerici. Abbiamo adattato la nostra struttura aziendale in modo tale che i nostri clienti possano sentirsi il più a loro agio possibile mentre lavorano con noi. Abbiamo organizzato laboratori di produzione, uffici e laboratori sul territorio di Mosca. Questo ci permette di rispondere tempestivamente a tutte le vostre preoccupazioni e fornirvi le domande più complesse pronte a rispondere nel più breve tempo possibile.

Il nostro principale vantaggio competitivo è che produciamo materiali polimerici compositi utilizzando gli stessi ingredienti di cui avete bisogno.

I materiali compositi sono materiali creati individualmente, costituiti da due o più componenti, tra i quali ci sono sezioni, in modo da creare almeno un sistema a due fasi. In questo sistema, il polimero agisce come una matrice (matrice) e, ancora, come un prezioso componente (rinforzante) o rinforzo funzionale. Questi materiali contengono poteri unici, che sono progettati dai rappresentanti sotto la conoscenza tecnica del deputato.

Un gran numero di attuali centri di ricerca stanno sperimentando la creazione di nuovi materiali compositi. Meta: crea materiali nuovi, economici e maneggevoli che soddisfino le esigenze del mercato locale.

I materiali compositi polimerici, come suggerisce il nome, formano una matrice polimerica. Il rinforzo può essere: sklotextolite, tessuti, pivieri, ecc. Esistono numerosi tipi di stampaggio di composizioni polimeriche, come colata sotto pressione, limatura, pressatura, estrusione.

Il nostro sito web presenta le seguenti principali tipologie di materiali compositivi:

• catalizzatore di cucitura;

• Plastica ABS;

• Composizione PC/PBT.

Il catalizzatore per cucire un'ampia larghezza delle guaine dei cavi e dei giunti dei cavi preparati.

A destra, il cavo, dove questo materiale viene utilizzato come isolante, ha un rendimento elevato dovuto al fatto che la temperatura del filo aumenta. Se accoppiati con cavi isolati in carta, queste prestazioni possono aumentare del 15-30%. Puoi anche vedere una serie di vantaggi nell'utilizzare un catalizzatore per cucire quando realizzi cavi:

• elevata resistenza termica durante il cortocircuito;

• raggio della vergine più piccolo;

• la durabilità è stata aumentata a afflusso fisico;

• dimensioni e capacità del cavo ridotte;

• aumento dell'indicatore di viscosità;

• ridurre i costi di manutenzione dei cavi;

• riduzione dei costi elettrici.

La plastica ABS PC è un materiale metallico amorfo. Questo materiale è caratterizzato da una resistenza termica molto maggiore rispetto all'ABS. Una resistenza al calore così elevata si ottiene sempre con il policarbonato. Il PC ABS può resistere al riscaldamento a breve termine da 130 a 145 gradi. Inoltre, è necessario tenere conto dell'elevata resistenza al gelo e alla resistenza agli urti.

Inoltre, l'ABS PC ha un'eccellente resistenza chimica. Questo materiale è ben lavorato ed è consigliato per la fusione precisa. Inoltre, cuoce meravigliosamente.

Il PC/PBT è un materiale morbido e chimicamente resistente. La nostra azienda ti incoraggia a scegliere il colore e invece della fibra di vetro in questo materiale. Questo materiale composito ha una maggiore resistenza chimica grazie all'introduzione del polibutilene tereftalato.

Come puoi immaginare, i materiali polimerici compositi sono stagnanti ovunque. Tra le principali sfere di stagnazione si possono notare:

Budivnitstvo;

Stato della seta;

Elettronica;

Medicinale;

Virobi dal significato macellaio;

E molto altro ancora 123.

I tipi di materiali compositi polimerici presentati sul nostro sito Web presentano una serie di caratteristiche che contribuiscono alla loro ampia popolarità. Tra queste funzionalità puoi vedere quanto segue:

• elevata resistenza chimica;

• resistenza al calore;

• resistenza agli shock statici e alle vibrazioni.

I nostri materiali hanno già guadagnato la fiducia di decine di clienti provenienti da tutto il paese. Il motivo di ciò è la versatilità dei nostri prodotti, che è confermata non solo da esempi attendibili, ma anche da documentazione speciale.

La società GAMMA-PLAST occupa una posizione chiave tra le imprese russe specializzate nella produzione di PCM. Disponiamo di un'ampia base materiale e tecnica, che ci consente di fornire ai nostri clienti servizi al massimo livello. Siamo pronti a rispondere tempestivamente alle complesse richieste dei clienti.

Se desideri acquistare materiali di composizione, chiamaci o compila il modulo sul nostro sito. I nostri impiegati altamente qualificati ti contatteranno al più presto possibile e ti aiuteranno a completare la tua richiesta, oltre a darti conferme per tutti i pasti di cui hai bisogno.

25 Kvitnya circa 8:11 4073 0

I compositi, come suggerisce il nome, sono costituiti da una miscela di due o più materiali. La pelle di questi materiali contribuisce alla potenza nascosta del composito e alla presenza di una fase apparentemente adiacente nella sua struttura. I compositi, che sono a base di polimeri, sono i materiali più utilizzati in odontoiatria e rimangono stagnanti in varie situazioni cliniche, a cominciare dal materiale di riempimento, dal cemento per il fissaggio, dal materiale per intarsi indiretti, per il fissaggio di faccette metalliche su perni endodontici e per intarsi di culto.

Recentemente, al lungo elenco di materiali dentali a base polimerica si è aggiunta un'altra classe: i compositi polimerici modificati con poliacidi o, per scopi dentali, i compomeri. In questa sezione esamineremo i compositi a base polimerica e poi leggeremo i parametri che differenziano i compositi polimerici.

Magazzino e struttura

I materiali compositi durevoli su base polimerica (in forma abbreviata - compositi), utilizzati in odontoiatria, contengono tre componenti principali e loro stessi:

Matrice polimerica organica;

• napovnyuvach inorganico;

• agente legante chi collante.

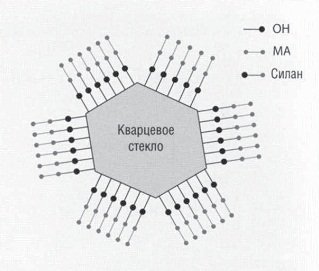

Il polimero forma la matrice del materiale composito, riunendo in un'unica struttura attorno alle particelle superficiali, collegate alla matrice con uno speciale cordone - apert (Fig. 2.2.1).

Piccolo 2.2.1. Struttura di materiali compositi durevoli

Matrice polimerica

Il polimero è un componente chimicamente attivo del composito. Questo è un monomero raro che si converte in un polimero duro attraverso una reazione di polimerizzazione di tipo radicalico. Proprio questa capacità di trasformarsi da massa plastica in materiale duro e duro permette di fissare il composito per rinnovare i denti.

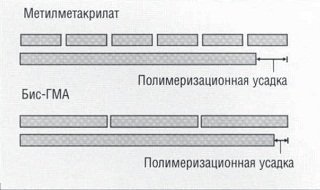

Per il riempimento dei denti anteriori e da masticare viene spesso utilizzato il monomero bis-GMA, che viene rimosso reagendo con il bisfenolo-A e il glicidil metacrilato. Questo monomero è chiamato monomero Bowen. Il suo peso molecolare è molto più elevato di quello del metilmetacrilato, il che gli consente di ridurre la contrazione da polimerizzazione (Fig. 2.2.2). La quantità di contrazione da polimerizzazione per il metil metacrilato diventa 22 vol% e per Bis-GMA - 7,5 vol%. Nei compositi bassi, invece del Bis-GMA, viene utilizzato il dimetacrilato di uretano (UDMA).

Piccolo 2.2.2 Ritiro da polimerizzazione di materiali a base di monomeri piccoli e grandi

I monomeri bis-GMA e dimetacrilato di uretano sono altamente viscosi a causa del loro elevato peso molecolare. Quando se ne aggiunge una piccola quantità sulla superficie, si crea una pasta molto forte per il composito, che impedisce a tale materiale di incastrarsi nel cuneo. Per questa parte, la composizione è integrata con monomeri a bassa viscosità, chiamati monomeri riducenti, come metil metacrilato (MMA), etilen glicole dimetacrilato (EDMA) e trietilene glicole dimetacrilato (TEGDMA). Molto spesso, le connessioni rimanenti diventano stagnanti. Le strutture chimiche di alcuni di questi monomeri sono presentate nella Tabella 2.2.1.

Per garantire la necessaria preservazione del termine di conservazione del composito, è necessario proteggerlo mediante preventiva polimerizzazione. Come inibitore (corrispondente al processo di polimerizzazione) viene utilizzato l'idrochinone ad una concentrazione pari o inferiore allo 0,1%.

La matrice polimerica contiene il sistema attivatore/iniziatore per garantire il processo di indurimento. La solidificazione di specifici componenti di questo sistema dipende dal tipo di reazione di indurimento trasferita a questo materiale, che può essere causata da una miscela chimica o dall'attivazione dell'indurimento con una luce visibile.

Napovnyuvach

Per potenziare la potenza dei compositi, nel magazzino sono state introdotte diverse tipologie di superfici. Ad esempio, negli anni '50, il quarzo veniva utilizzato come sostituto dei materiali di riempimento a base di metilmetacrilato nella composizione. L'introduzione dei promemoria offre cinque vantaggi principali e di per sé:

1. La polimerizzazione del metilmetacrilato viene effettuata fino a un'elevata contrazione da polimerizzazione (21 vol.%) con una prossimità del sistema polimero-monomero polvere-preparazione (7 vol.%). L'introduzione di una elevata quantità di resina riduce notevolmente il ritiro, poiché varia la quantità di composto monomerico vicorizzato, e, ovviamente, non prende parte al processo di polimerizzazione. I tempi non sono da meno, il ritiro non può essere applicato completamente, il suo valore dipende dalla natura del monomero che si sta comprimendo e dalla quantità di resina iniettata.

2. I polimeri del metacrilato hanno un elevato coefficiente di dilatazione termica (circa 80 x 10/°C). Questo coefficiente diminuisce quando viene aggiunta una resina inorganica, determinando un coefficiente di espansione approssimativamente uguale a quello del tessuto dentale (8-10 x 10/°C).

3. Ancora una volta, è possibile migliorare le resistenze meccaniche come la durezza e la forza di presa.

4. L'ossidazione di metalli importanti come il bario e lo stronzio, inclusi nella superficie, conferisce radiopacità al materiale.

5. Ancora una volta, è un modo ideale per ottenere parametri estetici: colore, chiarezza e fluorescenza. Lo sviluppo della tecnologia è stato introdotto in un modo nuovo, principalmente migliorando direttamente i materiali, che hanno portato alla creazione dei compositi oggi.

Apret

Affinché il composito abbia proprietà meccaniche favorevoli, è molto importante che la resina e la matrice polimerica siano strettamente legate tra loro. Se questo collegamento si interrompe, le tensioni che si sviluppano durante la tensione non sono distribuite equamente su tutti i materiali; La superficie della separazione di fase è il primo passo verso la distruzione dell'intero composito.

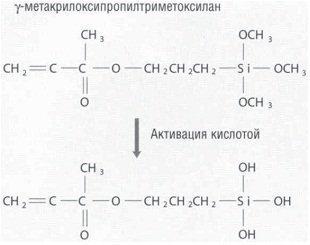

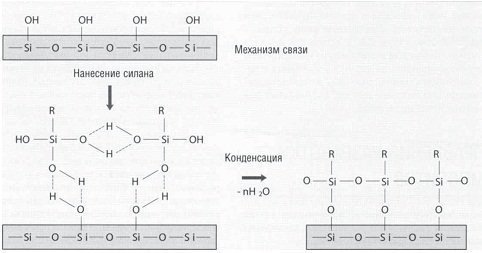

Il legante polimerico può essere raggiunto in modo affidabile. Nel nucleo di tale resina, che si lega, ci sono composti di organosilicio (silani), uno dei più spesso vicorizzati nei compositi polimerici inclinati è y-o y-MPTS per stabilità, la cui struttura chimica è mostrata in Fig. 2.2.3.

Piccolo 2.2.3. Struttura dell'agente accoppiante silano prima e dopo l'attivazione con acido

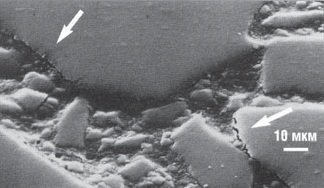

È molto importante che i legami tra il polimero e le particelle rimangano durevoli e durevoli. Innanzitutto, a causa di questo collegamento, la tensione non verrà trasferita dal polimero alla superficie del vetro e, di conseguenza, la maggior parte ricadrà direttamente sulla matrice polimerica. Ciò può portare alla deformazione plastica permanente e all'usura delle otturazioni. In caso contrario, un legame insufficiente tra il polimero e le particelle della resina di vetro può portare all'apertura di crepe. Inoltre, i frammenti polimerici hanno una bassa resistenza alla frattura, rendendo il composito nel suo insieme flessibile alla rovina (Fig. 2.2.4).

Piccolo 2.2.4. Grafici SEM con legame insufficiente (mostrato dalle frecce) tra la matrice polimerica e lo malediciamo di nuovo

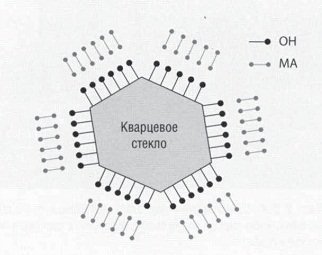

Il problema fondamentale sta nel fatto che i polimeri sono idrofobi e il vetro al quarzo è idrofilo a causa della sfera superficiale di gruppi idrossilici legati al vetro. Pertanto il polimero non ha un'affinità naturale con la superficie del vetro silicico, necessaria per l'adesione con esso (Fig. 2.2.5). Questo problema può essere risolto utilizzando un reagente simile. Come tale reagente si forma un agente di accoppiamento siliconico, perché ha gruppi idrossilici terminali, che sono attratti dai gruppi idrossilici sulla superficie del vetro.

Piccolo 2.2.5. Rappresentazione schematica delle molecole attaccate alla superficie del vetro attraverso la presenza su di esso di gruppi idrossilici (OH).

All'altra estremità della molecola di accoppiamento c'è un gruppo metacrilato, che viene creato per combinarsi con i monomeri del legante idrocarburico (Fig. 2.2.6). Lo garantirà la reazione di condensazione all'interfaccia tra il chip e l'organosilicio aperto legame covalente silano sulla superficie del vetro (Fig. 2.2.7). La migliore resistenza del legame tra il polimero e il vetro ha assicurato lo sviluppo di successo di materiali di riempimento compositi resistenti all'usura, che ora possono essere fissati sia per i gruppi di denti anteriori che per quelli mascellari.

Piccolo 2.2.6. Una rappresentazione schematica di un ampere di silano (MA), che fornisce un legame tra il polimero metacrilato e la superficie idrossilata del vetro

Piccolo 2.2.7. Applicazione e condensazione del silano sulla superficie di un vetro al quarzo

Fondamenti di scienza dei materiali dentali

Richard van Noort

Compositi polimerici a base di fibre chimiche, loro principali tipologie, potere e indurimento

È addirittura molto diffusa l'applicazione di materiali polimerici compositi fibrosi (FPCM), basati su fibre chimiche rinforzanti e matrici polimeriche - strutturali, isolanti elettrici, resistenti agli agenti chimici e altro. La puzza si avverte nei macchinari, soprattutto nel settore dei trasporti, compresi gli aerei, nelle attrezzature, nelle apparecchiature elettriche e radio, nell'elettronica, negli elettrodomestici, dominio rurale, medicina, sport, per la preparazione di virus per scopi quotidiani. La base dei materiali compositi fibrosi è costituita da fibre di rinforzo (AFN), combinate con un materiale composito monolitico con una matrice, un altro componente importante.

Tutte le tipologie di PVKM possono essere intellettualmente differenziate secondo diversi segni: per il magazzino in fibra AVN, per le tipologie di matrici impilate, per i seguenti motivi. - fibre, getinak, textoliti e altre forme di output che sono già diventate tradizionali. In precedenza, hanno sviluppato VPCM basato su fibre di vetro e anche successivamente, basato su varie fibre chimiche rinforzanti appositamente create. Poiché le matrici sono diventate ampiamente utilizzate, sono state utilizzate anche le materie termoplastiche.

Attualmente, per il rinforzo del VPCM, è ampiamente utilizzato l'AVN costituito da fibre chimiche organiche e inorganiche. Sono inclusi nella composizione del composito sotto forma di fibre corte (tagliate), fili, punti di sutura, corde, tessuti, materiali non tessuti e altre strutture fibrose. Il nucleo della matrice contiene plastiche termoplastiche (poliolefine, poliammidi alifatiche e aromatiche, polisolfoni, fluoroplastiche, ecc.) e plastiche termoindurenti (plastiche fenoliche - fenolo-formaldeide o fenoliche; plastiche amminiche - melammina e seco formaldeide; .

Le fibre PCM hanno uno spessore significativamente inferiore e caratteristiche meccaniche più elevate (per unità di peso), capacità termica e conduttività termica inferiori rispetto ad altri tipi di materiali. La maggior parte sono dielettrici e presentano un'elevata resistenza operativa in presenza di mezzi attivi e altre infusioni esterne.

I VPCM a base di fibre naturali e fibre di vetro sono ampiamente utilizzati in letteratura, mentre i compositi a base di fibre chimiche sono molto meno diffusi, soprattutto nella letteratura cinese pubblicata negli ultimi 20 anni di maggio che ha inciampato. Alla pubblicazione stessa viene assegnato lo status di nascondere informazioni su specie attuali VPCM a base di fibre chimiche e matrice polimerica.

Principali tipi di PCM fibroso. I materiali polimerici per scopi strutturali possono (molto intellettualmente) essere suddivisi nei seguenti gruppi principali: plastiche non rinforzate (soprattutto termoplastiche); materie plastiche a superficie dispersa (compositi); compositi polimerici fibrosi (VKPM) (plastica rinforzata); compositi ibridi rinforzati con fili e fibre di diversa tipologia; compositi combinati che includono materiali fibrosi e dispersi in stock ().

Essendo materie plastiche non originali, vengono principalmente convertite in materiali termoplastici: poliolefine, poliammidi alifatiche e aromatiche, polisolfoni, fluoroplastici e in forme molto rare di termoindurenti.

Nelle plastiche a superficie dispersa, la resina organica e inorganica è formata con particelle di dimensioni significativamente inferiori a quelle critiche, comprese le fibre corte, le matrici della plastica termoindurente 1 . I compositi fibrosi, in cui le fibre contengono forze meccaniche inferiori alla matrice e non contengono componenti di rinforzo, possono essere vicini al riempimento disperso. Ciò consente in alcuni casi di conferire al materiale altri poteri funzionali specifici, come ad esempio quello antifrizione.

Il magazzino VPKM comprende AVN con fibre di dimensioni critiche e, come significano, matrici polimeriche - termoplastiche o termoindurenti. Le fibre del materiale di rinforzo assorbono le sollecitazioni meccaniche, il che significa le principali proprietà meccaniche del VPCM: resistenza, deformabilità, rigidità. La matrice, che si trova nello spazio interfibra, serve a distribuire le sollecitazioni meccaniche tra le fibre, spesso comprime le sollecitazioni meccaniche e, cosa ancora più importante, significa la natura monolitica del materiale.

Inoltre, il magazzino dei compositi può includere componenti che conferiscono loro altri poteri specifici: pigmenti, ritardanti di fiamma, ecc.

Interconnessioni tra i poteri delle componenti di output del VPCM e loro interazioni. La potenza dei compositi fibrosi dipende dalla potenza, dalla composizione e dalla distribuzione reciproca dei componenti, dalle caratteristiche della loro interazione nel cordone interfase e in alcuni casi dalla diffusione dei componenti della matrice nella fibra. Così, tra le fibre e la matrice, il canto del rapporto tra i poteri costituiti e la loro scelta non può essere soddisfacente.

La scelta dei componenti principali del VPCM è determinata dai necessari vantaggi funzionali, dall'affidabilità operativa dei compositi, dalla complessità dei componenti, dalla tecnologia di lavorazione, dalla disponibilità e dalla qualità. Queste ci possono essere fornite in anticipo dal rapporto tra le forze meccaniche e termiche delle fibre di rinforzo e della matrice: il modulo elastico durante lo stiramento e la saldatura delle fibre è dovuto quanto maggiore è la matrice inferiore e/o il risultato E B > E M ; SOL SI > SOL MI; Il pregio delle fibre è dovuto alla maggiore matrice inferiore e/o riuscita σ B* > σ M*; È probabile che la riduzione in caso di rottura della fibra sia molto inferiore alla matrice inferiore e/o al successo ε B *< ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

La potenza meccanica del VPKM è inerente allo yak con la potenza dei componenti vihid (fibre della matrice), quindi i rostashuvanes delle fibre, la struttura Tobto del fibroso ARNOVYOVO (filo, jutiva, pelo, tessuto, tricotage non tessuto , carta così IN.). L'aggiunta e la ricostruzione delle fibre è responsabile della possibilità di ottimizzare le caratteristiche meccaniche del VPCM.

L'interazione delle fibre con la matrice può garantire un'elevata implementazione della potenza meccanica delle fibre nel materiale rinforzato e la sua monoliticità. Per cui è necessaria: una buona bagnatura delle fibre da parte della matrice o meno; elevata adesione tra fibra e matrice, che è caratterizzata da fondamentale importanza all'interfaccia fibra-matrice; è necessario preservare un'elevata adesione nell'uso del composito durante le infusioni esterne attive, compresi i vologisti; risparmio e variazione minima della potenza delle fibre sotto l'infusione dei componenti della matrice; rilassamento dello stress interno in una semplice connessione fibra-matrice durante il trattamento termico o sotto l'infusione di componenti e altri fattori.

Anche gli altri poteri fisici, fisico-chimici e funzionali speciali del VPCM sono determinati dai poteri dei componenti e dalla loro interazione tra le sezioni.

Principali tipologie di fibre chimiche di rinforzo. Per rimuovere il PCM fibroso, vengono utilizzati vari tipi di fibre di rinforzo chimico organico, fili e materiali fibrosi basati su di essi: fili tecnici - poliestere (lavsan), alcool polivinilico, ecc.; fibre e fili para-arammidici di alta qualità e ad alto modulo (Armos, Rusar, Tvaron, Kevlar); fibre meta-aramidiche resistenti al calore (fenilone, Nomex, Conex) per varie tipologie di VPCM resistenti al calore; fibre e fili di poliossadiazolo (Arselon) per vari tipi di VPCM resistenti al calore e all'attrito; fibre di carbonio (poliammide, poliestere, viscosa, ecc.); fibre di carbonio, fili e materiali in fibra di carbonio di vario tipo - carbonizzati e grafite ()

Le principali forme di produzione dell'AVN organico: fibre tagliate, fili, corde, punti, tessuti, strutture di tessitura e maglieria, biancheria e materiali non tessuti.

Per tipi speciali di compositi vengono utilizzate fibre aromatiche resistenti al calore (meta-aramide, poliossadiazolo, ecc.). In piccole quantità vengono utilizzati acrilico (nitron), alcol polivinilico (vinolo) e altre fibre.

Le fibre di carbonio (CF), vicorizzate per il rinforzo, sono preparate sulla base di tre tipi di fibre precursori: poliacrilonitrile, viscosa e peci (da nafta e peci di roccia-carbonio). A causa dell'elevata freschezza delle fibre di carbonio, la lavorazione tessile in AVN è difficile. Pertanto, le strutture tessili necessarie per il rinforzo sono preparate da fibre precursori e in questa forma sono già suscettibili al trattamento termico ad alta temperatura e alla lavorazione su materiali in fibra di carbonio (CFM), le cui caratteristiche principali sono entrate in .

CF e CFM sono materiali resistenti al calore, altamente infiammabili e resistenti agli agenti chimici. La puzza potrebbe essere dovuta alla conduttività elettrica, dovuta alla rimozione e all'introduzione di additivi volatili. Le principali forme di output dell'UVM: fibre tagliate, fili, stoppe, punti, tessuti, biancheria e materiali non tessuti.

Lo stock di fibre di rinforzo inorganiche e materiali di riempimento fibrosi comprende silicato (roccia e basalto), alcuni altri tipi a base di elementi attivi (ad esempio B), i loro ossidi (SiO2, Al2O3), carburi (SiC e in.), nitruri ta In. ., nonché parti nude di monocristalli (cristalli filiformi o “vusi”). Tuttavia, il tipo principale di fibre di rinforzo inorganiche sono le fibre e le pendenze, da cui vengono preparate specie diverse bicchiere I tipi più ampi sono: A - resistente all'acqua, Z - resistente agli agenti chimici, E - elettricamente isolante, S - di alta qualità.

Forme di output di materiali in fibra: fibre tagliate, fili, stoppe, punti, tessuti, biancheria e materiali non tessuti.

Come l'AVN, anche le fibre vuote e le microsfere vuote vengono vicorizzate, il che consente di ridurre lo spessore efficace, e quindi la massa, del virus. Secondo una serie di proprietà, fibre simili si basano sul silicato naturale - basalto, che ha una maggiore resistenza chimica.

I principali poteri delle fibre inorganiche derivano da.

L'uso di fibre inorganiche per la rimozione di VPCM ad alta composizione e ad alta temperatura è dovuto alla loro elevata resistenza al calore e all'immersione. La puzza è resistente a molti mezzi aggressivi, non igroscopici. Nel nucleo di ossido, le fibre di ossido e carburo più resistenti. Le fibre di carburo sono conduttori; la loro conduttività elettrica aumenta con la temperatura.

Principali tipologie di matrici polimeriche (contenute) . Vengono forniti completi di matrici termoplastiche (termoplastiche) e matrici indurenti (thermoset), nonché di sistemi di reazione polimerica (o polimerizzante).

La scelta e la consistenza dei componenti in uscita nei processi di estrusione di una matrice a base di termoindurenti dipende dal tipo di decapitazione dei VPCM, dal metodo del loro trattamento termico e dalla possibilità di combinarli con altri materiali.

Come si pensava in precedenza, nella matrice VPCM (con successo) serve a trasmettere e ridistribuire le forze meccaniche tra le particelle adiacenti della fase dispersa, proteggendo dalle infusioni esterne, creando monoliticità del materiale. Tutte queste funzioni possono interagire con successo con il processo di fabbricazione e funzionamento del composito – il rapporto tra le forze dei componenti, la bagnatura, l’adesione e il cambiamento delle forze durante l’interazione reciproca.ї componenti.

La matrice (presumibilmente) sotto forma di fusioni, dispersioni, dispersioni (polveri, emulsioni, sospensioni), fibre o sputi è combinata con rivestimenti fibrosi rinforzanti durante la rimozione di riempimenti fibrosi rinforzati (premiscele), preimpregnati, presolfanti, colate e altre composizioni) componenti utilizzando metodi di miscelazione, percolazione, limatura, giunzione meccanica. Significato importante Esiste una distribuzione uniforme della matrice (riuscita) tra le particelle della resina o del componente rinforzante. Dipende dall'umidità dei componenti, dalla viscosità dell'energia superficiale risultante. Nelle fasi di lavorazione dei prodotti finiti, il tipo, la quantità e la distribuzione del prodotto finale determinano la producibilità del materiale: formabilità, ritiro volumetrico e altre caratteristiche.

Termoplastici sono polimeri, copolimeri e loro miscele a catena di carbonio o eterocatena lineare o stirata. Quando la puzza si sarà riscaldata, giratela nella fase di ammorbidimento o di scioglimento.

La più ampia gamma di materiali termoplastici a base di polimeri a catena di carbonio: polietilene ad alta e bassa densità (HDPE, PEPP), polipropilene (PP), polivinilcloruro (PVC), polistirene, poliacrilati, ecc. Sono disponibili, economici e hanno basse caratteristiche termiche. Un posto speciale tra i polimeri a catena di carbonio è occupato dai fluoropolimeri (fluoropolimeri e copolimeri), che hanno un elevato punto di fusione, resistenza al calore, resistenza chimica, infiammabilità e proprietà antiattrito.

Polimeri termoplastici a catena eterogena ampiamente disponibili: poliammidi (PA) e copoliammidi (policaproammide - capron e nylon 6, poliesametilene adipamide - anide e nylon 66, poliammidi 68, 10, 610, 12, 6 12 e pollici) poliuretani lineari, che offrono una maggiore complesso di autorità funzionali, ma più difficile da elaborare e più costoso. La maggior parte dei materiali termoplastici sono materiali con caratteristiche termiche moderate. I materiali termoplastici contengono spesso vari additivi: resina minerale simile a polvere, fibre corte, ecc.

La gamma di materiali termoplastici resistenti al calore comprende una varietà di polimeri aromatici: policarbonati, poliammidi aromatiche (polimetafenil-nonisoftalammide), polieteri aromatici, polisolfoni, ossidi di polifenilene, polichetoni aromatici e così via e altri. Gli odori hanno un'elevata stabilità termica e termica, sono resistenti alle infusioni operative, all'usura e in numerose condizioni meteorologiche sono facilmente ricostruibili.

Prima dei termoindurenti i materiali vengono introdotti sulla base di rari o solidi, che una volta riscaldati entrano in uno stato di flusso viscoso, oligomeri che generano reazioni, che si induriscono a temperature elevate e/o in presenza di liquidi, che vengono aggiunti appositamente alla composizione Iyu - indurito . Quando si tratta di perdite reazioni chimiche La struttura è in fase di costituzione.

In base al tipo di componenti che generano la reazione, le plastiche termoindurenti sono suddivise nei seguenti gruppi: plastiche fenoliche (a base di resine fenolo-formaldeide); plastiche ammino (a base di resine melamina-formaldeide); resine poliestere (a base di poliesteri non saturi). resine indurite con polialchilenglicole fumarato); resine (epossidiche) indurite con alcoli funzionali ricchi, ammine, acidi carbossilici. Spesso il titanato di trietanolammina (TEAT) viene utilizzato per le resine epossidiche polimerizzate a caldo e la polietilenpoliammina (PEPA) viene utilizzata per quelle polimerizzate a freddo resine epossidiche.

L'ordine dei tipi designati di base con alcune resine Spesso vengono utilizzati i loro tipi modificati, zocrema, epossifenolici. Il processo di estrazione e lavorazione di questi sapuchnyh è ancora peggiore.

Tutti i tipi di matrice (di successo) presentano particolarità di stagnazione. I fenoli e le resine correlate presentano gradualmente componenti dannosi, soprattutto a temperature elevate, motivo per cui, di norma, non se ne consiglia l'uso nei batteri disponibili in commercio. Per questi virus è più importante utilizzare resine melamminiche e i frammenti puzzolenti non creano molti punti sporchi. Resine poliestere Sono inoltre poco tossici una volta induriti, ma hanno il potere meccanico e termico più basso.

Il maggior valore e l'elevata adesione alle fibre di rinforzo delle plastiche termoindurenti si trovano nelle resine epossidiche, motivo per cui è importante utilizzarle per la preparazione di materiali più pregiati. L'odore è anche resistente al calore. Quando queste resine vengono modificate con composti fenolici, le loro prestazioni diminuiscono notevolmente. Tuttavia resine epossidiche essere collocato fino alla gamma più costosa delle plastiche termoindurenti. Inoltre, la puzza può essere vista in una piccola quantità di discorsi tossici.

Quando si tagliano compositi con poteri speciali, si formano tipi speciali di matrici, comprese quelle con elevate temperature di rammollimento ed elevata stabilità termica, come dielettrici ad alta acidità: termoplastici (fluoropolimeri, metapoliammidi aromatiche, come fenilone e nomex, policarbonati, polifenotici, termoindurenti (ad esempio, poliimmidi)

Poiché una matrice con elevato potere isolante elettrico e dielettrico ad alta frequenza è anche saturata con PEVP, le sue caratteristiche termiche sono basse.

Rinforzare le membrane fibrose (AVN). Per i compositi strutturali di uso generale è largamente utilizzato l'AVN a base di fibre con moderate caratteristiche di resistenza meccanica (le fibre più costose e più accessibili ed apparentemente economiche). I compositi con proprietà fisiche e di altro tipo specifiche possiedono AVN vicoristico basato su diversi tipi di fibre e strutture fibrose.

I compositi con un elevato livello di resistenza meccanica sono ottenuti dai vicor AVN a base di fibre e fili ad alta composizione, nonché ad alto modulo e ad alto modulo: para-aramide, vetro, carbonio, ossido, carburo, boro, ecc.

Il raggiungimento di compositi resistenti al calore è enfatizzato dall'uso di AVN a base di vetro aromatico, carbonio, speciale ad alta temperatura, nonché altre fibre e fili inorganici.

Per i compositi isolanti elettrici strutturali, vengono utilizzati AVN a base di fibre di poliestere e tipi speciali di pendenze con elevato potere di isolamento elettrico (specialmente per dielettrici ad alta frequenza).

Il tipo di strato esterno fibroso determina in gran parte le caratteristiche fisiche specificate, nonché la resistenza alle infusioni operative (temperature, Dovkilla ta in.). In molti casi, la scelta dell'AVN può essere dettata da ragioni economiche: la loro versatilità come sirovino.

La selezione diretta dei compositi si basa sulla selezione di matrici polimeriche (compatibili) per garantire un elevato livello di implementazione dei poteri funzionali delle fibre di rinforzo e dell'AVN nel materiale composito finito e nella produzione.

Nel magazzino fibre AVN sono stoccate le più importanti tipologie di materiali compositi: organoplastici (come varie fibre e fili organici); aramidoplastiche, rinforzate con fibre o fili aramidici; skloplastiki (con fibre e fili sklyany); plastica in fibra di carbonio (per combinare fibre o fili di carbonio); boroplastica e in.

Fase di rinforzo e ricostruzione delle fibre in AVN e VPKM. Come è stato affermato, la potenza del VPKM è determinata dalle caratteristiche dei componenti in uscita, nonché dalla dimensione delle particelle della resina e del componente di rinforzo, dalla loro accordi reciproci e in volume.

Il vantaggio principale del PCM fibroso come materiale tessile è che il suo principale elemento di rinforzo è la fibra della pelle, rinforzata da una matrice e/o un materiale consistente, indipendentemente dal tipo di strato esterno fibroso di rinforzo.

La struttura dell'AVN è importante perché raggiunge la diffusione e l'orientamento desiderati delle fibre in relazione alle forze che agiscono direttamente nel composito o nella fibra composita.

Qui vengono mostrate le principali opzioni per la coltivazione di fibre in AVN e compositi simili supportati sulla loro base.

In uscita dalla confezione è importante ottenere un confezionamento più spesso del materiale fibroso. La fase limite è montata in superficie, ma il rinforzo può essere espanso da una solida disposizione geometrica di cilindri o cilindri. Di seguito si riportano i seguenti valori: per posa a fessura del culmo χ = 0,524; per l'imballaggio a fessura di cilindri con un tributario (imballaggio esagonale) χ = 0,907; quando i cilindri sono posti dietro un quadrato χ = 0,785; con disposizione sferica sovrapposta dei cilindri χ = 0,785; con una disposizione banale e densa di cilindri χ = 0,59.

Tuttavia, in teoria, la posa più densa delle fibre è ingombrante e può essere problematica, quindi è necessario che la fibra della pelle venga affilata da una sfera di matrice (con successo) per garantire la massima adesione possibile delle fibre e la trasmissione delle forze meccaniche. rinforzando le fibre e ottenendo la massima monoliticità del composito e del tessuto.

In pratica, tali stadi volumetrici di rinforzo si ottengono quando compositi e particelle vengono tagliati con caratteristiche meccaniche ottimali: quando rinforzati con materiali resinosi dispersi ≤ 0,3...0,45; quando armato con singolo rettilineo AVN χ ≤ 0,6...0,75; quando rinforzato con tessuti e vimini χ = 0,45 ≤ 0,55; quando rinforzato con materiali non tessuti? 0,3...0,4; quando armato con carte e cartoni χ ≤ 0,35...0,5;

Quindi, ad esempio, quando lo spazio interfibra del VPCM unidirezionale viene riempito fino a un valore più critico (0,65...0,75), la natura monolitica del composito viene distrutta, il che porta alla comparsa di nuove irregolarità di stress, e quindi a collasso a sollecitazioni meccaniche inferiori, no per i design monolitici.

Scoprire metodi per far avanzare la fase volumetrica del rinforzo. Uno di questi è la combinazione di miscele con particelle di diverse dimensioni, per riempire meglio il volume. Alcuni AVN a singolo rettilineo sono rinforzati con fili, trefoli o punti con fili elementari di diverse dimensioni trasversali (diametri). Nei fili organici, il loro profilo viene formato mediante laminazione o trafilatura attraverso apposite filiere e/o filiere quando riscaldate, per cui il loro profilo si avvicina all'esagono (vicino all'esagono regolare), parte notevolmente più grande delle fibre del composito.

Crescita dell'anisotropia e aumento delle fibre in AVN e VPKM. Si è generalmente affermato che la crescita delle fibre nel VPCM è correlata all'azione diretta del vantaggio, e ciò è determinato sia dalla struttura in uscita del nucleo fibroso sia dalla rimozione del composito mediante un unico metodo di reimplementazione delle forze meccaniche fibre nel materiale finito e nella produzione. I frammenti in plastica rinforzata (compositi fibrosi) effettivamente “lavorano” attorno alle fibre che si trovano nella matrice, quindi per il rinforzo vengono utilizzati diversi tipi e strutture di AVN.

In questo modo, i rinforzati con fibre e le strutture fibrose di PCM con la necessaria riserva di caratteristiche meccaniche risultano anisotrope, ciò è dovuto alla crescita della componente rinforzante e all'anisotropia delle fibre stesse. La maggiore anisotropia si osserva negli AVN 1-D (singolo rettilineo) e 2-D (doppio rettilineo) e nei compositi basati su di essi, rinforzati in modo incrociato o avvolti con strutture fibrose unidritte: fili, trefoli, punti di sutura, tessuti. I compositi per palloncini a base di materiali non tessuti, palline fibrose (reti), carta sono leggermente anisotropi nella zona di rinforzo, ma molto anisotropi rispetto alle normali palline diritte. AVN 3D e composito. I compositi vengono rinforzati caoticamente in tre direzioni per diventare isotropi.

Diverse fibre di rinforzo, come la para-aramide, presentano esse stesse un'elevata anisotropia meccanica e autorità fisiche Ciò significa che il costo per la compressione e la produzione di VPCM unidirezionali e bidirezionali basati su di essi è basso, nonché di compositi bidirezionali, come le textoliti. Per potenziare questi poteri, vengono utilizzate fibre di rinforzo ibride, composte da diversi tipi di fibre o fili. Come altro componente, utilizzare fibre di carbonio leggermente anisotrope (fili) o fibre praticamente isotrope. Nello spazio interfibra del PCM possono essere introdotte fibre corte o cristalli filiformi per aumentare la resistenza meccanica “trasversale”.

L'infusione di più fibre nella potenza dei compositi è essenziale solo fino alla creazione di una serie di dimensioni critiche. Nei compositi già pronti, la quantità di fibre necessaria per formare parti di un millimetro è fondamentale, ed è determinata dalle significative forze di adesione tra le fibre e la matrice. Pertanto, per ottenere le proprietà meccaniche necessarie dei compositi con l'aggiunta di diversi millimetri di fibre, è importante rimanere in presenza delle loro proprietà meccaniche e crescere nel materiale, e chiaramente non è sufficiente rimanere in presenza di fibre.

Nel caso del VPKM, nei materiali tessili realizzati con fili (tessuti, maglia, tessuti, ecc.), l'elemento strutturale principale è il filo e la fibra esterna. Ed esso stesso accetta le forze meccaniche che vengono aggiunte al materiale. La ripartizione di queste forze nei tessuti comporta uno sfregamento costante tra fibre e fili, il che porta a grandi perdite critiche. Pertanto, il valore critico delle fibre e dei fili nei tessili deve essere di pochi millimetri o più, e il valore VPCM deve essere di pochi decimi di millimetro o meno.

Quando si applicano i compositi, le fibre vengono leggermente modificate, anche se si deformano contemporaneamente alla matrice fino alla formazione del composito. Va notato che i materiali tessili sono superiori ai compositi a causa della labilità della loro struttura fibrosa e dei fili che cambiano costantemente il loro flusso, concentrandosi direttamente sulla massima attenzione. Nella tecnologia di estrazione dei compositi e delle fibre da essi, la quantità di fibre nell'AVN è spesso critica, il che è importante per garantire la “flessibilità” della struttura fibrosa senza la conseguente lacerazione delle fibre. Ciò gioca un ruolo importante nella selezione dell'AVN nelle forme pieghevoli di PKM e macchine, poiché i frammenti, quando vengono rimossi, la modifica del layout dell'AVN consente di riorientare i fili in un determinato ordine.

In questo modo, utilizzando diverse tipologie di AVN e metodi tecnologici, è possibile ottimizzare la miscelazione delle fibre di rinforzo nel composito finito oppure realizzare l'opzione più razionale, in cui la maggior parte delle fibre viene miscelata in teste diritte. tensioni meccaniche che operano nelle menti dell'operazione.

Principali tipologie di rivestimenti fibrosi rinforzanti. Il potere del PCM fibroso, soprattutto meccanico, poiché è più importante, è indicato innanzitutto dall'aspetto, dal potere, dalla dimensione e dalla distribuzione delle fibre di rinforzo, ecc. Budovaja AVN. Consideriamo i principali tipi di rinforzo delle superfici fibrose: strutture fibrose.

Per preparare compositi rigidi e monodiretti di alta qualità, vengono utilizzati fili, trefoli (roving) e punti di sutura, come gli AVN monodiretti. Vengono utilizzati anche per rimuovere la plastica sciolta posizionando le sfere in direzioni reciprocamente perpendicolari e sotto estremità diverse. Il ritocco palla per palla è particolarmente importante durante l'essiccazione di compositi a base di fili sciolti, in caso di presenza di distorsioni nelle strutture tessili, per ridurre il livello di implementazione della potenza meccanica delle fibre (fili) o la loro distruzione durante essiccazione.

Nel caso dell'AVN in fibra di carbonio di alta qualità, il tessuto dei punti è stagnato, i fili di rinforzo costituiscono la base e le cuciture raramente tessute servono principalmente per fissare i fili e preservare la struttura dei punti durante il taglio di compositi o fibre.

Fili, armature e punti ad alto modulo vengono utilizzati per la produzione di filati unidirezionali e avvolti di particolare qualità, che richiedono anche la tecnologia per avvolgerli su cartucce di grande diametro per eliminare l'apparenza di diversità indotta tra loro. o fili complessi. Ad esempio per fili di para-aramide e carbonio con spessore lineare di 100 tex ed il diametro esterno della cartuccia non deve essere inferiore a 80...100 mm.

La più ampia gamma di materiali tessili che possono essere utilizzati per rimuovere plastiche sferiche come textoliti sotto forma di fogli, fibre avvolte e modellate e tessuto. Vengono utilizzati per la preparazione di virobi pressati con raggio di curvatura uniforme.

Per tessere textoliti, tessere tessuti di lino, twill, raso e altre trame semplici, e la presenza di sovrapposizioni a lungo termine nel rapporto corrisponde alla preferenza dei compositi con un livello maggiore di potenza meccanica. Per la produzione di textoliti vengono utilizzati tessuti di diverso spessore superficiale: leggeri (fino a 150 g/m2), medi (fino a 300 g/m2) e pesanti (oltre 300 g/m2).

Per la produzione di textoliti, è più importante trovare trame piatte di una struttura tessile da uno schema di tessitura e rapporto specifico, che garantirà le più alte caratteristiche meccaniche possibili nei nostri tessuti moderni. Il rapporto con lunghe sovrapposizioni di fili garantirà il raggiungimento di maggiore valore e rigidità della struttura in una data direzione. La scelta dei punti e delle corde intrecciate è dettata dal profilo specifico e dalle proprietà meccaniche delle parti e dei componenti compositi. Molto spesso, le strutture di tessitura vengono preparate ottimizzando la struttura della struttura per lo scopo.

È stato recentemente notato che AVN ha iniziato a lavorare a maglia tessuti a maglia e altre strutture. La possibilità di creare strutture da schemi di filettatura specifici è necessaria per i tipi più comuni di parti e componenti di grande importanza, che possono essere di grande importanza. I tessuti a maglia, grazie alla loro elevata flessibilità, consentono di rifinire parti e tessuti con piccoli raggi di curvatura. Per una maggiore portata alto livello le autorità hanno direttamente sbrogliato le palle e l'intreccio con lunghe linee rette di anelli è diventato stagnante. I tessuti a maglia affrontano sfide importanti nella preparazione di parti e tessuti con tessuti nell'aspetto di forme volumetriche lavorate a maglia con spessori diversi in relazione allo spessore specificato del materiale. La completa diffusione trasversale dei fili garantirà il mantenimento di materiali di alta qualità, necessari per la generazione di virus compositivi a bassa anisotropia da una data anisotropia di caratteristiche meccaniche.

Quando si preparano parti e componenti che sopportano un carico meccanico elevato, vengono ampiamente utilizzati tessuti banali, strutture a maglia e tessute. Questi AVN sono prodotti sulla base di fili di alta qualità e/o ad alto modulo: para-arammidico, carbonio o inorganico. Alle strutture volumetriche di supporto viene data una nuova forma per le parti o componenti che vengono preparati, e i fili in esse contenuti vengono intrecciati in modo tale da essere orientati direttamente alle maggiori sollecitazioni meccaniche.

Per rimuovere textoliti in fogli con caratteristiche meccaniche moderate, vengono spesso utilizzati materiali non tessuti e altre sfere fibrose (nastri) a base di fibre. Gli odori sono ampiamente rilevati quando le fibre vengono preparate utilizzando i metodi di pre-essiccazione e stampaggio a contatto (posa), i frammenti sono più flessibili, i tessuti più bassi e altre strutture del filo sono dovute alla friabilità delle fibre bordate. Ciò garantirà la possibilità di preparare chicchi con raggio di vergine ridotto preservandone l'integrità e con un leggero assottigliamento della pallina fibrosa in fase di pre-essiccazione. I tessuti non tessuti sono migliori per rifinire tessuti modellati di forma pieghevole.

Per garantire le caratteristiche meccaniche specificate del PCM, le fibre ibride vengono fuse sulla superficie. Prima di loro ci sono fibre e fili organici di alta qualità che hanno elevate caratteristiche meccaniche quando allungati e un'elevata anisotropia di potenza, e quindi una resistenza insufficiente nella direzione trasversale e durante la cucitura. Rimane la necessità di spostare le forze trasversali nei compositi anisotropi: plastica sferica e altre strutture unidirezionali.

I cambiamenti nella resistenza trasversale dei compositi sono particolarmente importanti quando rinforzati con fibre di para-aramide, fili e AVN basati su di essi. In questo caso, come altro componente, vengono utilizzate fibra di carbonio, vetro e altre fibre e fili inorganici. In questo caso, è possibile mantenere gli AVN ibridi (punti, trecce, tessuti e altri tipi di tessuti), nonché il loro stato più solido nel processo di posa delle sfere durante la manutenzione dei compositi. L'AVN ibrido può produrre l'aspetto di palline fibrose, tessuti, strutture tessute, materiali a maglia.

Un altro metodo per stagnare gli AVM ibridi è quello di assegnare loro determinate autorità fisiche e di altro tipo aggiuntive. Pertanto, per rimuovere i compositi elettricamente conduttivi e i loro prodotti, introdurre fibre o fili di carbonio elettricamente conduttivi nell'AVN. In questo modo si creano compositi con una determinata conduttività elettrica o con proprietà antistatiche.

Un punto importante è la preparazione di AVN ibridi, in cui l'altro componente svolge funzioni aggiuntive e quindi viene rimosso o inserito nel magazzino della matrice quando il composito viene tagliato. L'applicazione di questo è lo svezzamento di tessuti o tessuti a maglia da fili di carbonio duri e fragili o da particelle sottili di metalli refrattari (molibdeno, tungsteno, ecc.). Nel nucleo del filo associato si forma il filato Vikorist (che viene poi rimosso mediante vaporizzazione o incisione con acido e si perde nel magazzino composito), nonché un filo costituito da fibre sciolte, ad esempio, di alcol polivinilico (che viene danneggiato dall'acqua o dalle mareggiate ed entrare nel magazzino di una specie di termoindurente felice).

Quando si rimuovono plastiche di carta arrotolata (foglio), getinaks, nonché strutture in acciaio, per sostituire le fibre di carbonio corte viene utilizzata carta a base di fibre chimiche, linfa, fibre aramidiche resistenti al calore o carta.

I principali metodi e fasi di estrazione di compositi e virus. Per l'estrazione di compositi e/o lo stampaggio di componenti da materiali termoplastici e termoindurenti esterni e rinforzati vengono utilizzati diversi magazzini in uscita: materiali in polvere e a base di fibre; matrici (compatibili) sotto forma di fusioni o composizioni rare (formulazioni ed emulsioni, composti per contenere monomeri o oligomeri in uscita), premiscele (a base di resina epossidica, poliestere o altri composti), paste, polveri, granuli e compresse, sumish di fibre sfuse , fili di base, corde, punti, tessuti, stuoie e biancheria non tessute, carte, permeate di umidità) ecc.

Le fasi di separazione dei compositi fibrosi e dei prodotti da essi derivati dipendono dal tipo di matrice (di successo), presentata in.

I parametri principali del processo di taglio del composito sono pressione, temperatura e ora. La morsa garantisce il rafforzamento del materiale e la creazione di particelle di una determinata forma. I regimi orari di temperatura per la rimozione di parti e componenti sono determinati dai processi fisici (cristallizzazione, rilassamento) e chimici (indurimento e reticolazione) che si verificano nei materiali. Inoltre, la complessità del processo tecnologico risiede nella rapidità di riscaldamento o raffreddamento del materiale in lavorazione, il che significa che la temperatura varia a seconda del processo.

La fase intermedia del mantenimento delle otturazioni fibrose rinforzate nel processo tecnologico è la rimozione di materiali compositi o virus e la fuoriuscita delle otturazioni fibrose. A questo scopo vengono utilizzate fusioni di materiali termoplastici e divisioni, oligomeri rari o dispersioni di componenti di uscita per termoindurenti. Il trafilamento viene effettuato sulle macchine in modo periodico o continuo, seguito poi dall'asciugatura (in caso di perdite o dispersioni) e dal raffreddamento del liquido fuoriuscito.

Durante la lavorazione dei materiali termoplastici, compresi quelli superiori, si trasformano in uno stato di flusso altamente elastico o viscoso e induriscono a basse temperature. Quando fuso o laminato, il materiale si deforma, le parti o le parti si gonfiano. Quando i materiali termoplastici vengono raffreddati, si verificano processi di cristallizzazione e rilassamento (rimozione delle tensioni interne), necessari per garantire la stabilità delle dimensioni e della forma.

Durante la lavorazione dei termoindurenti nella prima fase, il materiale si scioglie o si ammorbidisce, si deforma e assume la forma richiesta. In un'altra fase, si verificano reazioni per creare legami incrociati chimici e conferire al polimero una struttura simile. Spesso, quando i termoindurenti vengono induriti, il calore generato provoca il riscaldamento del materiale, provocandone la distruzione. Pertanto nel ciclo di stampaggio può esserci bisogno di un apporto di calore, che è visibile.

Dopo il processo di stampaggio, le particelle subiscono un restringimento dovuto alla variazione di volume durante il raffreddamento e la cristallizzazione, soprattutto nel caso dei materiali termoindurenti induriti. L'incoerenza di questi processi può portare allo sviluppo di malattie delle piante e alla deformazione dei germi già pronti.

Quando i materiali in uscita vengono rimossi, per evitare rotture, così come quando i materiali termoindurenti vengono induriti per preservare la monoliticità del composito, i prodotti di reazione a basso peso molecolare sono colpevoli di essere rimossi. La conservazione del materiale monolitico è dovuta anche all'indurimento della morsa, i frammenti della parte in eccesso dei componenti a basso peso molecolare, che si presentavano in fase gassosa visibile (bulbi), sotto la pressione possono frantumarsi in un ora e non interferisce più con il normale processo di stampaggio del prodotto iv.

Riempimento in fibra rinforzata (FRP) con materiali intermedi per mantenere la resistenza specificata del riempimento fibroso e della matrice polimerica. AVP è un modulo di scarico manuale dei prodotti finiti. Sulla base di essi vengono utilizzati vari metodi di lavorazione per estrarre materiali compositi e particelle di varie forme.

I principali tipi di WUA si basano sul tipo di WUA selezionati: premiscele e fibre, preimpregnati , AVP con matrici termoplastiche (polietilene, polipropilene, poliammidi, ecc.) e poi aggiunti crespini e altri componenti possono essere conservati fino alla trasformazione in compositi per un'ora praticamente illimitata.

Gli AVP con matrici termoindurenti vengono preparati sulla base di oligomeri di resine termoindurenti non solidificate e quindi fluide quando riscaldate (fenolo-formaldeide, poliestere, resina epossidica, ecc.) con l'aggiunta di resine in polvere, barvniks, maschuvalnyh rechovins (a disabilitare l'adesione agli stampi). Il termine per la conservazione di tali AVP è determinato dalle menti tecniche, poiché a temperatura ambiente il prodotto sarà più solidificato. Spesso è consigliata la conservazione a temperature più basse.

Gli AVP pronti prima dell'indurimento sono fibre pressate preparate sulla base di fibre corte come materiali di riempimento dispersi da composti termoindurenti induriti. La sua forma finale è costituita da compresse o pezzi di forma irregolare. Tali WUA vengono trasformati in virobi zazvichay utilizzando il metodo della pressa a caldo.

Metodi per la ritenzione di virus da compositi polimerici fibrosi. Per lo stampaggio di particelle da polimeri esterni e AVP termoplastici vengono utilizzati i seguenti metodi: colata sotto pressione; presuvannya lituano; estrusione diretta di materiali termoplastici ad alta viscosità; rotolamento; estrusione; calandratura; stampaggio sottovuoto e pneumatico; metodo di taglio e segatura; metodo dello stampaggio rotazionale; metodo di stampaggio da fogli e in.

La particolarità della produzione di virus da materiali polimerici rinforzati a base di plastica termoindurente presenta un'ampia gamma di variazioni nel materiale durante il processo di preparazione del virus. Vengono utilizzati i seguenti metodi fondamentali: pre-essiccazione; disposizione della palla sul layout; pultrusione; rotolamento; segare; stampaggio in forma termoretraibile e stampaggio a termocompressione; arrotolatura e avvolgimento fino all'avvolgimento; permeazione dello strato rinforzante sotto forma di rosmarino; metodi sottovuoto e sottovuoto-autoclave; metodo pre-camera e in.

Per unire parti realizzate con materiali polimerici fibrosi vengono utilizzati processi di saldatura, incollaggio e piegatura meccanica.

Per la lavorazione finale dei virus da materiali polimerici fibrosi, vengono utilizzati i seguenti metodi: stabilizzazione termica (rilassamento), lavorazione con radiazioni e laser, lavorazione meccanica e altri metodi.

Compositi polimerici di diversa composizione fibrosa.

Sotto organoplastici (organocompositi) sono basati su materiali polimerici durevoli, rinforzati con materiali a base di fibre chimiche, con composti termoplastici e termoindurenti viscosi (matrice). Tra questi, si prega di non includere i compositi a base di AVN con fibre naturali, di carbonio e inorganiche visibili all'interno del gruppo.

Lo stock di organoplastici potrebbe essere ancora più vario a causa del riconoscimento di un complesso di autorità governative. I rinforzi più comunemente utilizzati sono i seguenti: polyefirne (per organoplastici per scopi elettrici); materiali resistenti al calore, ad esempio, realizzati in fibre meta-aramidiche (per materiali organoplastici utilizzati ad alte temperature, anche per scopi elettrici e antiattrito); para-aramide (per organoplastici di alta qualità e ad alto modulo).

Fenolo-formaldeide, poliestere, nonché resina epossidica, epossifenolo, poliimmide e altri termoindurenti possono essere facilmente lavorati (il resto è per organoplastici di alta qualità). Il valore di sostituzione secondo gli schemi di armatura dovrebbe essere impostato sul 30...50%.

Come matrici termoplastiche vengono utilizzate poliolefine (polietilene ad alta densità, polipropilene), fluoroplastici, cloruro di polivinile, poliuretani, ecc. La sostituzione in alto dovrebbe essere compresa tra il 5 e il 70% (pro.), a volte superiore. L'introduzione dell'AVN nei materiali termoplastici ne migliora la resistenza meccanica e le caratteristiche prestazionali ().

Il taglio degli organoplastici non presenta differenze significative rispetto al taglio di altri tipi di compositi rinforzati; la differenza sta solo nella scelta dei componenti e delle modalità tecnologiche.

Il potere degli organoplastici deve risiedere nel tipo di AVN e matrice, nella relazione dei componenti, negli schemi di rinforzo (rimodellamento delle fibre), nelle caratteristiche dell'interazione dei componenti della matrice con le fibre e nella tecnologia di produzione. Questi materiali sono caratterizzati da bassa resistenza, elevate proprietà meccaniche, in particolare piti, conduttività termica molto bassa, buon potere dielettrico, resistenza ai mezzi attivi.

Gli organoplastici sono caratterizzati da una moderata conducibilità termica in linee rette perpendicolari all'espansione dello strato di rinforzo (0,012...0,02 W/(cm K). Presentano inoltre elevate proprietà dielettriche, soprattutto nel caso di rinforzo con fibre di poliestere: bassa penetrazione (3,7 )...4,2), bassa tangente delle perdite dielettriche (0,01...0,25) in un ampio intervallo di frequenze, elevato supporto elettrico volumetrico (1013...1015 Ohm cm) e intensità elettrica ( 20... 30 kV/mm.

La resistenza termica degli organoplastici è determinata dagli indicatori corrispondenti dei componenti. È ora che la puzza raggiunga i mezzi attivi: molti prodotti farmaceutici, prodotti a base di nafta, acqua.

L’uso degli organoplastici è più ampio. La puzza proviene da importanti materiali strutturali elettrotecnici e radiotecnici che vengono utilizzati nell'industria meccanica, compresi i trasporti e quella chimica, in dispositivi letali, come materiali di propagazione radio, per la preparazione di attrezzature sportive, nella sua tecnologia medica.

Aramidoplastica può essere visto come un tipo speciale di materiale organoplastico con le più elevate caratteristiche meccaniche e termiche.

Il raggiungimento delle più elevate caratteristiche meccaniche si ottiene attraverso l'uso di rivestimenti rinforzanti ad alto modulo: fili, corde, punti, tessuti, materiali a base di fibre tagliate, nonché composti termoindurenti di alta qualità con elevata adesione alle singole fibre dei telai. L'essiccazione delle fibre aramidiche tagliate e dei materiali non tessuti è meno efficace, poiché in questi casi l'elevata potenza meccanica delle fibre aramidiche non viene pienamente sfruttata, ma consente comunque un trattamento razionale del materiale. indicatori di potere più bassi.

Come matrici vengono spesso utilizzate resina epossidica, epossifenolica, poliimmidica e altre modifiche a base di epossidi e poliimmidi. Ridshe – materiali termoplastici resistenti al calore. L'essiccazione della maggior parte delle tipologie di matrici termoindurenti e termoplastiche, di norma, non consente di assorbire l'elevato potere meccanico e termico delle fibre aramidiche e risulta quindi inefficace.