اپوکسی یا پلی استر؟ که بهتر از قدرت آنهاست. رزین eboxy و رزین پلی استر. رزین های زیادی وجود دارند که به آن نیاز دارند.

در این وبلاگ توضیح خواهم داد که اپوکسی چیست و پلی استر چیست. دانش اطلاعات آنقدر عالی است که اگر مطالعه را دوست ندارید، ممکن است شروع نکنید. همه چیز به این دلیل شروع شد که رزین برای سپر بهتر است. در واقع، من تنها کسی نیستم که با این موضوع سروکار دارم، اما چیز خاصی نمی دانم. چقدر مردم و افکار در این همه اطلاعات گم شده اند که می خواهم به شما منتقل کنم. خب بس کنیم.

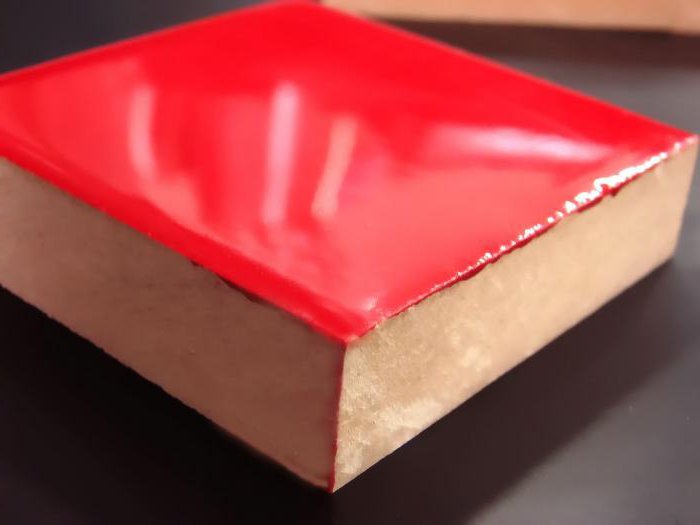

لمینت پلاستیکی از دو ماده تشکیل شده است که با هم ویژگی های عملکرد بالایی را ارائه می دهند و پوست از آنها مهر و موم می شود. یکی از اجزای آن فیبر است. عنصر دیگر کامپوزیت رزین است. علمی که با پلاستیک سروکار دارد به چنین شاهکارهای بزرگی دست یافته است. گونه های مختلفرزین ها، که دیگر جای تعجب نیست، زیرا خود شیمیدان ها هنوز هم می توانند آنها را هدایت کنند. با این حال، البته، ما می توانیم تقریباً هر تعداد از انواع آنها را درک کنیم.

دو نوع رزین که بیشترین احتمال راکد شدن را دارند، اپوکسی و پلی استر هستند. برای لپه، به دلیل ماهیت کمیاب سخت شدن رزین های اپوکسی، کمی احترام قائل می شویم. رزین های کاملاً بیشتر که پلی استرهای غیر اشباع نامیده می شوند

رزین های اپوکسی و پلی استر هر دو در دسته رزین های ترموست قرار می گیرند. این بدان معنی است که سخت شدن آنها توسط پوسته حاصل می شود واکنش شیمیاییو به همین دلیل، آنها را نمی توان از طریق تزریق حرارتی از موقعیت نادر برگرداند (همانطور که با رزین های ترموپلاستیک امکان پذیر است). رزین های ترموست رزین های شربت مانند با درجات ویسکوزیته متفاوت هستند و دارای تعدادی ویژگی خاص هستند که به منظور امکان انتخاب آگاهانه بر اساس نیازها به تفصیل مورد بحث قرار خواهد گرفت.

رزین اپوکسی

رزین های اپوکسی کمی گسترده تر به لایه اول از طریق جاده خود حرکت می کنند. اما دلایل دیگری نیز وجود دارد (بدیهی خواهد شد): دلیل اصلی این است که در اکثر قطره های رزین های پلی استر از ذخیره مطابق با نیاز و نیاز به پخت رزین های اپوکسی نیا است.

رزین های اپوکسی از دو جزء تشکیل شده اند که در صورت مخلوط شدن، واکنش داده و پلیمریزه می شوند. ماده ای که باعث پلیمریزاسیون می شود سخت کننده نامیده می شود. برای جایگزینی رزین های پلی استر با مقدار ناچیز کاتالیزور، سخت کننده های رزین های اپوکسی بخش قابل توجهی از کیسه کار را قرار می دهند. رزین های کامپوزیت با عوامل سخت کننده را می توان در طیف گسترده ای یافت و در انبار ما ذخیره کرد. به عنوان مثال، برخی از رزین های اپوکسی دارای نسبت اختلاط 1: 1 هستند، برخی دیگر - 5: 1. با توجه به طیف فوق العاده گسترده رزین ها و سخت کننده ها، سر یک تازه کار می تواند برای مدت طولانی دوام بیاورد.

با ترکیبهای مختلف رزینها و عوامل سختکننده، یک شیمیدان ساختمانی ماهر میتواند ترکیبات اپوکسی تولید کند که میتواند به روشهای مختلف استفاده شود. اقدامات این مقامات ممکن است برای اهداف ما مضر به نظر برسد، اگرچه در بیشتر موارد اینطور نیست. برای انتخاب یک ترکیب، یا باید یک منبع کامل از دانش و اطلاعات داشته باشید، یا کاملاً به برچسب های آنها اعتماد کنید.

غذا ممکن است تمام شود - اما آیا رزین های اپوکسی لازم سوخته اند؟ بدون پرداختن به جزئیات، رزین های اپوکسی استحکام چسبندگی بالاتری دارند (چون چسب ماده ایده آلی است)، انقباض کمتری دارند و وقتی سخت می شوند، راحت تر فیلتر می شوند، در برابر سایش بهتر مقاومت می کنند و کمتر مستعد خراش می شوند. قدرت های مکانیکی بر اساس ترکیب اصلی و تغییرات رزین های اپوکسی برای اهداف بسیار تخصصی، تولیدکنندگان ممکن است بتوانند محصولاتی با چنین ویژگی هایی ایجاد کنند که برخی از رزین های پلی استر نتوانند به آن دست یابند.

تمام مزایای رزین های اپوکسی در تشکیل اسکوپلاستیک ها بر کاستی های آنها تأثیر نمی گذارد. ما با چشم انداز افزایش هزینه ها روبرو هستیم. رزین های اپوکسی نیاز به رسیدگی دقیق تری دارند (البته می توانید پس از در نظر گرفتن انعطاف پذیری رزین های پلی استر، این نکته را کاهش دهید). رزین های اپوکسی بیشتر احتمال دارد پلیمریزه شوند و در نتیجه فرآیند تخمیر مختل می شود (یکی از دلایل اصلی منحصر به فرد بودن آن ها برای تولید کنندگان) و پردازش آنها به خصوص زمانی که روی بوردور تهیه می شود دشوارتر است.

یکی دیگر از مشکلات رزین های اپوکسی ناشی از تمایل آنها به از دست دادن ویسکوزیته با افزایش دما در طی عمل آوری گرمازا است. این امر کار با رزین را بر روی سطوح عمودی و شیب دار دشوار می کند و در ترکیب با سطوح بسیار سخت شده، لمینیت در چنین سطوحی بسیار خسته کننده است. رزین های اپوکسی برای چسباندن مواد پارچه به نوع پلاستیک فوم استفاده می شود، زمانی که اکثر انواع رزین های اپوکسی برای نشت پخته می شوند، تشک به احساس آسیب نمی رساند - تشک سازگار است. مقدار زیادیرزین و کیفیت آن به طور قابل توجهی برتر از رزین پلی استر جامد خواهد بود. می توان اشاره کرد که چسبندگی برتر رزین اپوکسی باعث می شود تا از ایجاد ترک بین گلوله های مواد پارچه ای حذف شده و (به طرز باورنکردنی) کامپوزیت با عملکرد بهتر تولید شود. علیرغم اینکه قدرت چسبندگی رزین اپوکسی کمتر از پلی استر است، ارزش رزین اپوکسی در دنیای تناسبی نیست.

در این شرایط رزین های اپوکسی بسیار موفق عمل کرده اند و صرف نظر از کاربرد آنها به عنوان مصالح ساختمانی، به خصوص به عنوان چسب بسیار مورد استفاده قرار گرفته اند. هنگام اعمال پوشش های خشک بر روی طیف گسترده ای از مواد یا هنگام چسباندن آنها به یکدیگر، خود رزین های اپوکسی به شدت توصیه می شود. از جمله این مواد می توان به آلومینیوم، فولاد، چوب ساج، بلوط، اکالیپتوس، توجا، سرو و موادی با سطوح غیر متخلخل اشاره کرد. به طور خلاصه رزین های اپوکسی چسب های معجزه آسایی هستند که در مورد رزین های پلی استر نمی توان گفت. صرف نظر از این واقعیت که رزین های اپوکسی را می توان با مواد پارچه برای رنگرزی باند آنها یا برای استفاده سخت مخلوط کرد، کیفیت بالا منجر به سخت شدن گسترده آنها می شود.

به ندرت، رزین اپوکسی را می توان روی رزین پلی استر پخته شده اعمال کرد. این تقصیر آنها نیست که با چیزی درمان نشده و ظاهری نادر کنار می آیند. اولین لایه رزین ممکن است کاملاً سخت شود. ما همچنین قدردانی می کنیم که اگر می خواهید رزین های اپوکسی به خوبی به رزین های پلی استر سخت شده بچسبند، ترکیب رزین پلی استر و رزین اپوکسی به خوبی نمی چسبد. از آنجایی که نیازی به چسباندن آن به سطح سخت اپوکسی نیست، باید توسط تعمیرکار سمباده یا پاک شود. این برای اطمینان از حداکثر چسبندگی ممکن است.

هنگام نصب دستگاه بر روی سطح فایبرگلاس پلی استر، چسب دچار اعوجاج می شود رزین اپوکسی(یا چسب دیگری که برای این اهداف استفاده می شود)، همیشه خطر از بین بردن پلاستیک پلی استر و ژل کت وجود دارد. چسباندن آن به قسمتی که قرار است چسبانده شود دلیلی بر این نیست که مستقیماً روی سطح پلی استر قرار می گیرد، به طوری که اهمیت درز چسب اپوکسی زیر قطعه بر اهمیت چسبندگی آن بیشتر است. توپ های پلی استر و در لمینت. قطعات می توانند منجر به تضعیف و تخریب بیشتر شوند، بنابراین باید پس از آن، چسباندن مکانیکی به روش های اسکلوپلاستیکا، ویکوریست و سایر روش ها را تمرین کنید.

اگر قصد استفاده از رزین های اپوکسی را دارید، به ویژه به حداکثر میزان موفقیت دست پیدا کنید سخت کننده های آمینی. بسیاری از ترکیبات اپوکسی می تواند منجر به درماتیت جدی، مشکلات پوستی و مشکلات ارگان ها و مشکلات تنفسی در افرادی شود که واقعاً به ایمنی خود اهمیت می دهند.

افرادی بودند که این را نشنیده بودند، برخی از آنها با دست خالی با رزین اپوکسی کار می کردند و خطرات زیادی وجود داشت و تعداد کمی از مشکلات وجود نداشت. سپس، بدون هیچ علامت قابل توجهی، راش یا درماتیت قوی ایجاد کردند، گاهی اوقات تا جایی که بستری شدن در بیمارستان ضروری بود. بنابراین همیشه از رزین اپوکسی در پارچه خشک، دستکش و کرم خشک استفاده کنید. هنگام پولیش، چشمی و ماسک تنفسی را خشک کنید. منطقه کار دارای جریان لازم و گردش هوای تازه است. اگر رزین اپوکسی پوست را لکه دار کرد، باید کاملاً با آب و الکل دناتوره شسته شود.

رزین پلی استر

خواص فیزیکی و مکانیکی رزین های پلی استر بسیار قوی تر از رزین های اپوکسی است و مقاومت شیمیایی آنها نیز کمتر است. با این حال، همه این عوامل نقش مهمی ایفا نمی کنند و با هزینه کم، توانایی جامد شدن در دمای اتاق، سهولت آماده سازی و سهولت لایه برداری از آنها سبقت می گیرد. مقاومت شیمیایی و دوام رزین های پلی استر برای اکثر قطعات پلاستیکی کاملاً کافی در نظر گرفته می شود.

پلیفایرها محصولات نفتوشیمیایی هستند که از فرآیند تقطیر نفتا به دست میآیند. اجازه دهید خیلی پیچیده نباشیم، اما من همچنان روند تولید آنها را در برنج تیره توضیح خواهم داد.

برای تهیه رزین، انیدریدهای کمیاب، اسیدهای غنی، گلیکولها و استایرن از بنزن، پروپیلن و اتیلن جدا میشوند، سپس با هم مخلوط میشوند و در ظروف بزرگ «پخته» میشوند تا رزین «پایه» تشکیل شود. در هر مرحله از فرآیند فناوری، لازم است رزین پایه با استایرن رقیق شود تا بخش قابل توجهی از رزین پلی استر (از یک سوم تا نصف محصول نهایی) تشکیل شود. پس از اینکه رزین با استایرن رقیق شد و برای فروش آماده شد، لازم است مواد افزودنی اضافه شود، که با توجه به منطقه خاص پخت یک رزین خاص تعیین می شود. Zvichaino، ساختمان virobnik با انبار رزین. میتوانید افزودنیها، شتابدهندهها و سایر اصلاحکنندهها را اضافه کنید تا رزینهای پلی استر مختلف خنثی به نظر برسند. اهمیت زیادی دارددر این حالت، حوزه ای از رکود محصول نهایی وجود دارد که ما به آن تبدیل می شویم.

همانطور که در بالا توضیح داده شد، فرآیند تهیه رزین پلی استر تا پایان آن انجام می شود و در نتیجه جرم جامد حذف می شود. اگر قطعات واقعاً این فرآیند را روی سطح قطع کنند، رزین کمتر از پلیمریزه شدن جزئی به نظر می رسد. هنگامی که در این مرحله استخراج می شود، رزین واکنشی را که در طی فرآیند "پخت" شروع شده است، حفظ می کند و پس از مدت زمان کافی، به ناچار به حالت جامد تبدیل می شود. حتی اگر فقط رزین تازه بخرید و حل کنید، رزین قدیمی تنها در صورتی که در پلیمریزاسیون طبیعی خود زیاده روی کرده باشد، قدرت لازم را ندارد. بیشتر رزین های تولیدی به درستی تهیه می شوند و طراوت محصول را در خانه و توزیع کنندگان آن تضمین می کنند. به عنوان یک قاعده، مدت زمان اتصال رزین پلی استر فقط شش ماه است، اما من می خواهم ذهن افراد درست را نجات دهم یا دو مورد را بگویم که زیاد افراطی نیست. با نگهداری رزین در یخچال (نه در حالت انجماد) می توان این مدت را طولانی تر کرد. رزین باید در مکانی خشک و خنک نگهداری شود، جایی که در معرض رطوبت مستقیم قرار نگیرد و دمای آن بیش از 20 درجه نباشد.

شتاب دهنده ها و کاتالیزورها

کسانی که با رزین کار می کنند نمی توانند برای همیشه منتظر بمانند تا رزین خود به خود سخت شود. برای اینکه کاملاً پلیمریزه شود ("پخته")، دو جزء اضافی مورد نیاز است. اولین مورد شتاب دهنده (یا فعال کننده که همان است) نامیده می شود و دیگری یک کاتالیزور است (گاهی اوقات "عامل سخت کننده" نامیده می شود).

اجزای مزاحم که در بخار ظاهر می شوند با سخت شدن سریع رزین جذب می شوند. در واقع، کاتالیزور به عنوان یک عنصر داخلی حاوی گرما عمل می کند که وظیفه سخت شدن را بر عهده دارد و شتاب دهنده می تواند این فرآیند را در دمای طبیعی بدون یخ زدن گرمای خارجی انجام دهد. در نتیجه فرآیند پلیمریزاسیون، هیچ محصول جانبی زائدی ایجاد نمی شود. همین برهمکنش این دو ماده، مسیر سخت شدن (که اغلب به آن ساعت ژلاتینه شدن گفته می شود) و ساعت مورد نیاز برای تبدیل رزین به جامد را تعیین می کند.

کاتالیزورها و تسریع کننده ها همانند ترکیبات قبلی هستند و برخی از این ترکیبات با رزین های پلی استر ترکیب می شوند. در بیشتر موارد، به عنوان یک شتاب دهنده استاندارد کار می کند که به آن نفتنات فنی کبالت (از رنگ بنفش) می گویند و کاتالیزور آن متیل اتیل کتون پراکسید است. گاهی اوقات تقریباً می توانید آن را "MEK" بنامید که کاملاً خفیف است. MEK (بدون حرف "P") متیل اتیل کتون است، هیچ تضادی با استون و کاتالیزور وجود ندارد. این به درستی MEK-peroxide نامیده می شود.

گرمای تولید شده توسط این دو رزین، هنگامی که آنها در رزین مخلوط می شوند، نتیجه اکسیداسیون مایع است که مایع آن در تعداد و نسبت این اجزا است (به هر یک از آنها بسیار کم است)، در دمای بیش از حد. بسیاری از عوامل اضافی دیگری که ما در مورد آنها صحبت می کنیم می گوییم که داده شده است. کاتالیزور خودت نگاه ناببسیار ناایمن است، بنابراین در مخلوطی با محلول بی اثر و پراکسید در آب عرضه می شود. با توجه به اینکه واکنش پذیری کاتالیزورهای مختلف ممکن است متفاوت باشد، ویژگی های سخت شدن نیز ممکن است متفاوت باشد. اگر نام کاتالیزور را تغییر داده اید، برای ارزیابی زمان پخت و استحکام نهایی رزین نمونه برداری کنید.

فقط یک ساعت، زمانی که رزینهای پلی استر در فروش ظاهر شدند و در نزدیکی انبار شتابدهنده ظاهر نشدند (سپس بدون شتاب بودند). شتاب دهنده باید به ترتیب با کاتالیزور تحت تأثیر انتهای کاتالیزور قرار گیرد. با این حال، هر از گاهی حوادث جدی رخ داده است - تمرین سخت نشان داده است که اگر نفتنات کبالت و ژل پراکسید MEK به طور همزمان باشند، ویبوکس آنها ممکن است بیشتر بسوزد. این از طریق یک مخلوط ترش قهوهای و بدون کرک در طی واکنش بین دو ماده تولید میشود.

در نتیجه، امروزه تولیدکنندگان درخواست دارند که نفتنات کبالت (0.05-0.5٪ در واحد) را به رزین کارخانه وارد کنند (رزین شتابده نامیده می شود) و کاتالیزور مستقیماً عرضه می شود و توسط عامل نهایی وارد می شود. و اگر می خواهید مانند قبل به گفتار خود توهین کنید، می توانید با دقت، قانون ایمنی را به خاطر بسپارید:

هنگامی که یک کاتالیزور معرفی می شود، رزین تسریع شده به دلیل یک واکنش حرارتی سخت می شود. سیال بودن واکنش به دما و حجم کاتالیزور بستگی دارد، اگرچه ممکن است تحت تأثیر انفوزیون و عوامل دیگر باشد.

مثلا رطوبت زیاد باعث سخت شدن می شود و رطوبت کم آن را تسریع می کند. هنگامی که ذخیره می شود، کاتالیزورها قدرت خود را از دست می دهند، بنابراین با یک کاتالیزور قدیمی، ممکن است برای رسیدن به زمان ژلاتینه شدن به مقدار بیشتری نیاز باشد. رزین سریعتر سفت می شود، در حجم فشرده و بیشتر، روی یک سطح بزرگ به شکل یک توپ نازک پخش می شود (شما می توانید عمر رزین را با سرعت بخشیدن به آن با یک ظرف پهن کم عمق یا کووت ها برای فربی به جای استفاده از فوربس افزایش دهید. ظرفیت های درونی سیلندر). راه دیگر برای افزایش عمر این است که رزین را از کاتالیزور اضافه شده در یخچال قبل از یک ساعت استراحت جمع آوری کنید، ظرف را روی یخ یا یک سطل آب سرد قرار دهید.

میانگین استحکام کاتالیزوری که معرفی می شود باید 1-2٪ باشد، اما تغییرات در محدوده 0.5٪ تا 5٪ به لمینت انتهایی آسیب زیادی وارد نمی کند، که ممکن است روی مبلمان شما تأثیر بگذارد. البته، بهتر است کاتالیزور را کمی بیشتر از حد معمول یا کمتر اضافه کنید - تا زمانی که با موضوع راحت شوید. و اگرچه مطالب زیادی در مورد دقت دوز کاتالیزور نوشته شده است، اما پس از جمع آوری دانش کافی از صد در صد ذهن خود، می توانید مقادیر مورد نیاز را عمدتاً "با چشم" تعیین کنید.

صرف نظر از این که دمای کار در هوای آزاد +20 درجه یا بالاتر است، اگر کسی نیاز به کار در محیط سردتر داشته باشد، وضعیت تحت تأثیر قرار می گیرد. برای ذهن های بسیار باحال (مانند اسکلوپلاستیکا، از 5+ تا 15+ درجه) ممکن است لازم باشد یک رزین مخصوص با دمای پایین اضافه کنید، یا مقدار زیادی نفتنات کبالت با یک کاتالیزور به آن اضافه کنید. از آنجایی که رزین ظرف چند سال پلیمریزه نمی شود، این نگرانی وجود دارد که لمینت ممکن است از نظر ارزش و سایر مشخصات فیزیکی و مکانیکی متفاوت باشد.

در دمای کمتر از 15+ درجه سانتیگراد، خطر سخت شدن ناهموار وجود دارد که با بقایای جدی تهدید می شود. اگر دمای محل کار، مواد و سطح ماتریس (بلوک) را در دمای 20+ درجه سانتیگراد یا بیشتر حفظ نکنید، مدت پلیمریزاسیون آسیب می بیند.

به عنوان مثال می توان گفت که ساعت ژلاتینه شدن با کاهش دمای پوست به میزان یک درجه سانتیگراد 10-6 دقیقه افزایش می یابد. اگر امروز در دمای +20 درجه سانتیگراد کار کردید و فردا به +15 درجه سانتیگراد کاهش یافت، ساعت ژلاتینه شدن ممکن است 30-50 دقیقه افزایش یابد. این بدان معنی است که اگر نمی توانید مطمئن شوید که محیط کار حداقل +15 درجه سانتیگراد است، اکیداً توصیه نمی شود که با رزین کار کنید. اگر دما به این حد نزدیک شد، پیروی از استفاده از رزین پیشرفته به جای نفتنات کبالت مهم است. وجود کبالت فعال میزان صرفه جویی در رزین را به حداقل می رساند، بنابراین می توانید آن را در دمای بالاتر از +20 درجه در مکان خشک ذخیره کنید.

در نهایت، بسیاری از خبرهای خوب در مورد کاتالیزورها. سعی نکنید کاتالیزور لازم برای رزین را با چیز دیگری جایگزین کنید و فراموش نکنید که آن را به هر دسته اضافه کنید. اگر کاتالیزور را فراموش کنید، ممکن است رزین اصلا پلیمریزه نشود. اگر در نهایت روی توپ داخلی قرار گرفتید، باید تمام توپهایی را که بیرون ماندهاند بردارید و دوباره شروع کنید، که هنگام حرکت دادن توپهای بیرونی میتواند فرآیندی غیرواقعی یا حتی پر زحمت باشد. سعی کنید یک کاتالیزور را با استفاده از یک فاربوپتول یا برس اضافه کنید تا زمانی که روی سطح یک پینگ نازک اعمال شود، نه بیشتر. همچنین لازم به ذکر است که استفاده از کاتالیزور با استفاده از چنین روش هایی بسیار ناامن است.

رزین ساختاری و سالم

رزین های پلی استر به سطوح آورده می شوند که هوا حاوی یک بازدارنده است. این بدان معنی است که سطح رزینی که با سطح تماس پیدا می کند سخت نمی شود (مسئولانه). هنگامی که رزین به یک سطح سخت می رسد، سطح آن مانند قبل، چسبناک می شود. برای اینکه رزین کاملاً سفت شده و چسبناک شود، باید از قرار گرفتن در معرض گرما عایق شود. از دو طریق می توان به این امر رسید.

به عنوان یک قاعده، یک رزین مخصوص خریداری می شود و یک افزودنی عایق به نام موم در انبار قرار می گیرد. به محض استفاده از رزین، افزایش دما در طی واکنش گرمازا، مایع را روی سطح میمالد و از دسترسی به هوا جلوگیری میکند و اجازه میدهد تا رزین بالا بیاید. این گونه رزین های پلی استر به جای موم به سطح آورده می شوند تا در گلوله نهایی کل محصول تشکیل شوند. من در مورد کسانی که خودشان چنین رزینی تهیه کرده اند چیز زیادی نمی نویسم.

روش دیگر سخت شدن، عایق را با پوشش پس از اعمال رزین با استفاده از نوعی پوشش تف، به سطح منتقل می کند. به عنوان مثال، می توان از موادی مانند سلفون یا مایلار استفاده کرد (هر دو به آنها اسپلیت لاینینگ می گویند). یک توپ عایق را می توان با استفاده از پلی وینیل الکل (PVA) روی حیوان با استفاده از تفنگ اسپری ایجاد کرد. با این حال، تمام این روشهای عایق کاری شامل مناطق کوچکی است و فقط برای تعمیر مناسب هستند. برای سفت شدن توپ نهایی، اکثر فن ها به جای موم از رزین استفاده می کنند.

در طول کل فرآیند، در پشت هسته توپ های باقی مانده، رزین ساختاری ممکن است زنگ زده شود. دلیل این امر این است که skloplastik یک ماده ناهمگن است که بسیاری از مردم از آن آگاه نیستند. فایبرگلاس مجموعه ای از گلوله های تقویت کننده فایبرگلاس، پوسته هایی با هر گونه نفوذ رزین و چسباندن تا انتها است. می توانید از یک قیاس دیگر با یک ورق تخته سه لا و روکش که با توپ به هم چسبانده شده است استفاده کنید.

سطوح گلوله های لمینت که با رزین ساختمانی نفوذ کرده اند، در طول فرآیند تخمگذار چسبندگی را حفظ می کنند و از اتصال نرم با توپ های پله ای اطمینان می دهند. این رباط ها پرینه نامیده می شوند. اگر به منظور لمینیت از رزین پلیمری استفاده می شد، برای اطمینان از چسبندگی گلوله ها، مومی که به سطح می ریزد باید قبل از پوست گلوله جدا می شد و فقط دو راه برای این کار وجود دارد.

ابتدا می توانید موم را از روی سطح پاک کنید یا با محلولی مانند استون پاک کنید. با این حال، این روش که مناطق وسیعی را پوشش می دهد، این عیب را دارد که در طول فرآیند، موم جمع شده و راحت تر لک می شود. دیگری و بزرگترین روش موثر- موم را از سنباده بردارید. هنگامی که لمینت می شود، در سمت راست قرار می گیرد، زیرا پوست یک توپ جدید باید قبل از گذاشتن توپ جدید تحت چنین آزمایشی قرار گیرد. بد نیست بدانید که ابتدا باید رزین ساختاری را رنگ آمیزی کنیم تا فرآیند لمینیت بدون وقفه انجام شود. در این صورت، رباط فاق قابل اعتماد توپ ها تضمین می شود که پس از خشک شدن رزین شفا، همیشه تحت تغذیه قرار می گیرند. رزین به سادگی به سطح موم شده نمی چسبد.

خواص در نظر گرفته شده در این مقاله به عنوان ترموست طبقه بندی می شوند. این بدان معنی است که پس از فرآیند گرفتار شدن، دیگر نمی توان آنها را به یک موقعیت نادر تبدیل کرد. هر دو انبار دارای ویژگی های متفاوتی هستند که نشان دهنده وسعت انبارداری آنهاست. برای درک اهمیت این مواد، نگاهی دقیق تر به رزین های پلی استر و اپوکسی ضروری است.

اپوکسی روی مواد مصنوعی اعمال می شود. در ظاهر خالص، برای رکود مناسب نیست؛ قطعات را نمی توان به طور مستقل از یک اردوگاه جامد جابجا کرد. برای تنظیم آن در رزین اپوکسی، یک ماده سخت کننده مخصوص به نسبت مورد نیاز اضافه کنید.

برای انتخاب صحیح، باید مزایا و معایب رزین اپوکسی را بدانید. این نوع رزین به دلیل ویژگی های دوام آن ارزشمند است. در برابر عوامل شیمیایی تهاجمی مانند اسیدها و چمنزارها مقاوم است. مزایای اپوکسی عبارتند از: انقباض کم، مقاومت بالا در برابر سایش و دوام عالی. فرآیند پخت در طیف وسیعی از دماها انجام می شود، اما ما محدوده 18+ تا 25+ درجه را توصیه می کنیم. روش داغ گرفتن vikoryst در زمان تکثیر ویروس های میتوز پیشرفته رخ می دهد و فشار شدید ایجاد می کند.

این نوع رزین هم در صنعت و هم در مصارف خانگی کاربرد دارد. حوزه این توسعه به طور فزاینده ای ایجاد انبارهای جدید با اختیارات بهینه است. میکس زودیاکی انواع متفاوتبا استفاده از رزین های اپوکسی و سخت کننده ها می توان محصول نهایی با مشخصات کاملا متفاوت تولید کرد.

رزین اپوکسی ابتدا به عنوان ماده ای برای چسباندن سطوح: چوب، چرم، فلز و سایر سطوح غیر متخلخل پخت می شود. چنین انباری از الزامات در الکترونیک، ماشین آلات و هوانوردی. اسکلوپلاستیک، که به طور فعال در زندگی روزمره سخت می شود، از اپوکسی نیز تهیه می شود. رزین ویکوریست برای عایق کاری زیرلایه و دیوارها از جمله خارجی استفاده می شود. مواد آماده برای استفاده از skloplastika پس از سنباده زدن و پردازش اضافی برای تزئین فضای داخلی محبوب هستند.

ماده اپوکسی از دو انبار تشکیل شده است که پس از اختلاط آنها فرآیند پلیمریزاسیون آغاز می شود. ماده ای که رزین اپوکسی را سخت می کند، عامل پخت نامیده می شود. پس از عمل آوری رزین ها و سخت کننده های مختلف، می توان ترکیبات اپوکسی کاملاً متفاوتی را جدا کرد.

نسبت عامل سخت کننده در انبار ممکن است متفاوت باشد و بسته به مارک رزین متفاوت باشد. واکنش پلیمریزاسیون رزین اپوکسی غیر قابل برگشت است، بنابراین ذوب مواد منجمد شده غیرممکن است.

Pomilkovo احترام می گذارد که برای قطعات محافظت شده سخت شدن گیره به سرعت عبور می کند. یکی دیگر از راههای تسریع این فرآیند، افزایش دمای اتاق است. افزایش دمای عملیاتی به میزان 10 درجه به شما این امکان را می دهد که فرآیند را 3 برابر سرعت بخشید. که برای آن قطعات ویژه در فروش هستند. ترکیبات اپوکسی نیز وجود دارند که در دماهای پایین سخت می شوند.

انتخاب نادرست مقدار عامل سخت کننده باعث آسیب به محصول نهایی می شود. ارزش و مقاومت ما در برابر مواد شیمیایی در حال تغییر است. با مقدار کمی سخت شدن، قوام قطعه چسبناک می شود، اگر پلیمر زیاد باشد، پلیمر روی سطح ماده قابل مشاهده است. بیشترین نسبت رزین / عامل سخت کننده 1/2 یا 1/1 است. قبل از مخلوط کردن، توصیه می شود دستورالعمل ها را بخوانید تا از ترکیب صحیح اجزا اطمینان حاصل کنید.

این رزین در طی فرآوری الکلهای با کاربرد خاص پخت میشود. اساس مواد پلی استر است. برای سرعت بخشیدن به فرآیند سخت شدن، از عوامل و بازدارنده های تخصصی استفاده می شود. بسته به منطقه تثبیت مواد، می توانیم ساختار و ساختار قدرت را آشکار کنیم. این ویروس که بالاترین میزان است، به پردازش اضافی برای حذف آب و درمان اشعه ماوراء بنفش نیاز دارد. پوشش اضافی همچنین ویژگی های ارزش غذایی ویروس را افزایش می دهد. رزین پلی استردر مقایسه با اپوکسی، مقاومت مکانیکی پایینی دارد. با این حال، با توجه به این واقعیت که این ماده بسیار محبوب است، قیمت پایینی دارد.

چنین رزین هایی به طور فعال در طول زندگی روزمره، در اتومبیل ها، کشتی ها و در فرآیند ساخت ظروف برای انبارهای مواد شیمیایی راکد می شوند. اجزای پلی استر هنگامی که با دانه مخلوط می شوند، نتایج باکیفیت ایجاد می کنند. البته در سایبان های تهیه شده، محصولات نشیمن و تجهیزات نورپردازی از این ماده که دارای بالاترین کیفیت است استفاده می شود.

رزین پلی استر نیز در انبار سنگ های قطعه ای گنجانده شده است. ویکور پلاستیکی تهیه شده از پخت این جزء، در تولید پنجره، کابین دوش، پارتیشن و عناصر تزئینی استفاده می شود. رزین های پلی استر بر خلاف رزین های اپوکسی به راحتی آماده می شوند.

رزین پلی استر، به جای رزین اپوکسی، کاربردی تر است. پس از اختلاط و ضایعات، انبار ویژگی های ارزشی را به دست می آورد که بیشتر از قدرت فولاد است. برای سفت شدن پلی یفیر به دمای شستشوی خاصی نیاز نیست. کار انجام شده با آن کار کمتری دارد و خود مواد هزینه کمتری دارد.

هنگام پرسیدن: "پلی استر یا اپوکسی کدام بهتر است؟"، باید بدانید که چرا رزین لازم است. هر دو ماده مزایا و معایب خاص خود را دارند و انتخاب باقی مانده در ذهن نقاش و همچنین نوع سطحی است که رزین روی آن اعمال می شود.

اپوکسی استحکام بیشتری دارد، اما در عین حال بی ضرری بیشتری نیز دارد. به دلیل قدرت چسبندگی قابل توجه، تفاوت قابل توجهی در ساختار سطح وجود دارد. رزین اپوکسی با انقباض جزئی، ویژگی های مکانیکی برتر و مقاومت در برابر سایش با محصول پلی استر متفاوت است.

در این حالت هنگام تعویض پلی استر، اپوکسی به بیش از یک ساعت زمان نیاز دارد تا سفت شود که باعث تسریع در فرآیند آماده سازی قطعات این ماده می شود. کار با چنین رزینی به اقدامات احتیاطی پیشرفته ای نیاز دارد: هنگام کار با مواد کمیاب، یک دستکش مورد نیاز است؛ در هنگام کار با ذرات جامد، یک ماسک تنفسی مورد نیاز است. مشکل خیلی خود رزین نیست، بلکه اجزایی هستند که برای سفت شدن آن پخت می شوند. هنگام سخت شدن در دماهای بالا، شانس از دست دادن ویسکوزیته مواد وجود دارد که مشکلات بیشتری را برای ربات ایجاد می کند.

چه نوع رزینی است، اپوکسی یا پلی استر؟ صحبت در مورد کسانی که در بیشتر موارد تمایل به چسبندگی در ظاهر چسب دارند، آسان است، زیرا قدرت آن نسبت به مواد مبتنی بر پلی استر غنی تر است. در شرایط دیگر، منطقی تر است که از رزین پلی استر استفاده کنید که اولاً به شما امکان محافظت می دهد و به نوعی دیگر کار را ببخشید.

پلی فیلتر حاوی عناصر سمی نیست، خشک می شود و برای کار با آن نیازی به دانش خاصی نیست. این انبار به گونه ای ساخته شده است که سطوح مختلف را با پردازش بیشتر بپوشاند که باعث ارتقاء تولید می شود. برای قدرت چسبندگی پلی استر باید اپوکسی را قربانی کرد و استفاده از آنها برای چسباندن سطح غیر منطقی است. مواد Yak برای ویروب های تزئینینزدیک نشوید، قطعات ممکن است نشانگرهای مکانیکی پایینی تشکیل دهند. هنگام مخلوط کردن استوک از پلیفرمنت، مقدار کمی از کاتالیزور راکد می شود. درمان شویدکو مواد برای 2-3 سال.

قسمت تمام شده دارای کشسانی و دوام تا 100٪ است. عیب تولید رزین پلی استر این است که قابل اشتعال است. استفاده از رزین پلی استر بر روی رنگ اپوکسی ممنوع است. برای تعمیر محصول با استفاده از مواد اپوکسی بهتر است از ویکوریستوات استفاده شود.

رزین فقط باید روی سطح آماده شده قبلی اعمال شود. قبل از اینکه از خرده فروش کمک بگیریم، باید اسکیمینگ را شروع کنیم. پس از از بین بردن کثیفی ها و آثار چربی، فرآیند آسیاب به پایان می رسد. توپ بالایی با استفاده از کاغذ سنباده یا ابزار مخصوص از سطح مواد جدا می شود. سپس فرآیند برداشتن اره انجام می شود. پس از این، می توانید شروع به اعمال مؤلفه کاری کنید.

برای جلوگیری از ایجاد مشکل در هنگام کار با رزین ها و عوامل سخت کننده، لازم است از تمام پاس های بعدی حداکثر استفاده را ببرید. عدم رعایت قوانین ساده می تواند منجر به آسیب به پوست، آستر یا آسیب به پاهای شما هنگام کار با رزین های اپوکسی یا پلی استر شود. ویژگی های فناوری ایمنی هنگام کار با عوامل شیمیایی:

دستکاری با اجزای اپوکسی باید در یک منطقه با تهویه مناسب انجام شود.

رزین های پلی استر رزین های پلی استری تاشو هستند که در نتیجه فرآیند سخت شدن، شل و غیرقابل دم کردن به نظر می رسند. مواد پلیمری. فرآیند سخت شدن در دمای 80-160 درجه یا در دمای اتاق انجام می شود و به کاتالیزورها اجازه می دهد تا برای سرعت بخشیدن به گرمایش خنک شوند. یک لایه تقویت کننده را می توان به انبار رزین پلی استر اضافه کرد - به این ترتیب تخته گچ و سنگ قطعه تهیه می شود.

ویروس های ساخته شده از رزین پلی استر را می توان تا دمای 100 درجه استفاده کرد. فرآیندهای غیر چرخشی در ساختار مواد در دمای بالای 200 درجه انجام می شود. رزین های پلی استر به چند نوع مختلف تقسیم می شوند. موجودی چنین موادی بسیار مشابه است و استحکام مختلف رزین های پلی استر با تغییر ترکیب اجزای اصلی تشکیل می شود.

رزین های پلی استر با هدف یخبندان را می توان بدون تقویت در تهیه سازه های کم ضربه سخت کرد. سهام شامل ظروف، مخازن، قفسه ها، پالت ها، عناصر تزئینی است. منطقه انجماد رزین های با عیار بالا شامل شولومی خشک، قطعات بدنه خودرو، نرده ها می باشد. رزین با انقباض کاهش یافته برای تولید قطعات لوازم خانگی و اتومبیل، مجسمه ها و تزئینات آکواریوم ایده آل است. این ماده به شما این امکان را می دهد که سطح را به صورت تاشو قالب بندی کنید، عناصر شکلی را بدون گیرکردن ایجاد کنید تا پس از خشک شدن، شکل از بین برود. رزین های مقاوم در برابر آب و هوا یک ماده ایده آل برای تولید عناصر معماری تزئینی و پوشش نماهای ساختمان هستند. در هنگام استفاده منظم در هوای آزاد، ویبراتور رزین شکل خود را از دست نمی دهد و خشک نمی شود. رزین های با مقاومت شیمیایی پیشرفته برای تولید قطعات تاسیسات شیمیایی - بدنه راکتور شیمیایی، هود، مخازن و خطوط لوله شیمیایی استفاده می شود.

مزیت مهم رزین پلی استر مقاومت آن در برابر نفوذ آب از جمله آب شور است. بنابراین می توان از این ماده برای تولید مرجان های تکه ای و تزئینات دیگر برای آکواریوم ها و اقیانوسیه های دریایی و آب شیرین استفاده کرد. هیچ هشداری در مورد ایمنی چنین تزئیناتی برای ماهی های آکواریومی وجود ندارد - رزین های پلی استر حاوی مواد سمی نیستند و به ماهی های سالم آسیب نمی رسانند.

برای تولید سازه های دائمی در مناطق ایمن، قطعات الکتریکی و سایر اجزاء، از رزین پلی استر با مواد بازدارنده شعله اضافه شده برای سخت ترین دلایل ایمنی در برابر آتش استفاده می شود. همچنین رزین پلی استر می تواند به عنوان محلول مناسبی برای تولید پلاستیک های کروی، ریختن قطعات الکتریکی، تهیه مواد لاک و ترکیب بسترهای خود تراز، چسب ها، بتونه ها و بتونه ها استفاده شود. قطعات فلزی

بازدارنده رزین های پلی استر. این بدان معنی است که مواد سخت شده در مناطقی وجود دارد که تماس با سطوح قطع شده است. پس از اینکه کل سطح کاملاً سخت شد، دیگر چسبناک نیست - برای جلوگیری از این امر، ویروس از تماس با باد جدا می شود. یکی از روش های جداسازی رزین از سطح، استفاده از افزودنی های مخصوص موم است.

در طول فرآیند، مایع به سطح مخلوط بالا می رود و جریان اسید به سطح را متوقف می کند - به این ترتیب مخلوط از رزین پلی استر سختی کامل می یابد. چنین موادی برای اتمام کار با استفاده از توپ نهایی استفاده می شود. روش دیگر اطمینان از عایق کاری سطح محصول با رزین پلی استر با اعمال پوشش مخصوص تف است. چنین پوشش هایی می توانند مذاب پلی اتیلن یا پلی وینیل الکل باشند. روش اول برای تهیه سلول های جدید استفاده می شود، روش دیگر - هنگام تعمیر عناصر موجود از رزین پلی استر.

مهم است که وقتی موم به انبار مواد اضافه می شود، رزین های پلی استر به دو گروه بزرگ تقسیم می شوند: رزین های ساختاری که با موم مخلوط نمی شوند و رزین های مخصوص که حاوی موم نیستند. حجم ویروس هااز رزین های ساختاری ساخته می شوند و توپ های باقی مانده از رزین های نوع سفارشی تشکیل می شوند. این فناوری امکان تهیه دانه ها را با استفاده از روش توپ فراهم می کند - پوست از توپ های اعمال شده به طور خودکار به توپ بعدی چسبانده می شود. رزین پلی استر را می توان به عنوان چسبی استفاده کرد که در طول فرآیند برای مدت طولانی خشک نمی شود، اما پس از اتمام فرآیند تکنولوژیکی سخت می شود و یکپارچگی اتصال را تضمین می کند. رزین موم شده برای تهیه ساختارهای حجمی موم نمی شود تا پس از اعمال روی پوست، تف موم برداشته نشود.

مهم است که وقتی موم به انبار مواد اضافه می شود، رزین های پلی استر به دو گروه بزرگ تقسیم می شوند: رزین های ساختاری که با موم مخلوط نمی شوند و رزین های مخصوص که حاوی موم نیستند. حجم ویروس هااز رزین های ساختاری ساخته می شوند و توپ های باقی مانده از رزین های نوع سفارشی تشکیل می شوند. این فناوری امکان تهیه دانه ها را با استفاده از روش توپ فراهم می کند - پوست از توپ های اعمال شده به طور خودکار به توپ بعدی چسبانده می شود. رزین پلی استر را می توان به عنوان چسبی استفاده کرد که در طول فرآیند برای مدت طولانی خشک نمی شود، اما پس از اتمام فرآیند تکنولوژیکی سخت می شود و یکپارچگی اتصال را تضمین می کند. رزین موم شده برای تهیه ساختارهای حجمی موم نمی شود تا پس از اعمال روی پوست، تف موم برداشته نشود.

برای تسریع سخت شدن مواد، یک کاتالیزور معرفی می شود که باعث افزایش دما در وسط ماده می شود و یک منبع خارجی انرژی حرارتی تولید می شود. کاتالیزور به کل ماده وارد نمی شود، بلکه در قسمتی که در حال حاضر در فرآیند استفاده می شود، وارد می شود. کاتالیزور ماده خطرناکی است که برای اندام ها و چشم ها تهدید می کند. بنابراین هنگام کار با رزین های پلی استر و کاتالیزورهای آنها از خواص شیمیایی استفاده می شود. دمای مطلوب برای کار با رزین به دلیل وجود تغییرات مستقیم هیستریک، 20...+30 درجه است.

برای تسریع سخت شدن مواد، یک کاتالیزور معرفی می شود که باعث افزایش دما در وسط ماده می شود و یک منبع خارجی انرژی حرارتی تولید می شود. کاتالیزور به کل ماده وارد نمی شود، بلکه در قسمتی که در حال حاضر در فرآیند استفاده می شود، وارد می شود. کاتالیزور ماده خطرناکی است که برای اندام ها و چشم ها تهدید می کند. بنابراین هنگام کار با رزین های پلی استر و کاتالیزورهای آنها از خواص شیمیایی استفاده می شود. دمای مطلوب برای کار با رزین به دلیل وجود تغییرات مستقیم هیستریک، 20...+30 درجه است.

کاتالیزور از طریق دو رشته کاملاً با رزین مخلوط می شود. پس از حدود یک ساعت، رنگ تغییر می کند و رنگ قهوه ای کم رنگ ایجاد می شود. دمای جرم شروع به افزایش می کند - این سیگنالی است که ماده سخت شده است. تا آن زمان استاد قادر است به مواد فرم لازم را بدهد. طول عمر رزین از لحظه ورود کاتالیزور تا زمانی که مخلوط ساختاری ژله مانند را تشکیل دهد محاسبه می شود. در وسط، صفحه نمایش به اندازه 15-60 hvilin است. سخت شدن اولیه 1-3 سال طول می کشد، پلیمریزاسیون نهایی چند روز طول می کشد.

مزیت اصلی رزین پلی استر قیمت پایین و کیفیت خوب آن است. تهیه یک ویروس تاشو از چنین موادی با حداقل ضایعات امکان پذیر است، بنابراین کیفیت ویروس های نهایی پایین تر از سایر مواد مشابه است. Obzhenya پشت فرم و ابعاد virobu vіdsutnі. این بدان معنی است که شما می توانید با جزئیات کوچک و عظیم از هر پیکربندی کار کنید.

رزین های سخت شده دارای ویژگی های عملکرد عالی هستند - دوام، مقاومت در برابر آب، مقاومت در برابر عوامل جوی و مواد شیمیایی. چنین پلی فیری ها در تماس با اسیدها، بنزین، روغن ها و اکسید کننده ها قدرت خود را از دست نمی دهند. یکی دیگر از جنبه های مهم قدرت رزین های پلی استر - چسبندگی معجزه آسا آنها به هر سطحی است. این ماده دارای خواص الکتریکی عالی است. رنگ رزین پلی استر بسته به سن ممکن است متفاوت باشد انبار مواد شیمیاییاین ساختار از زرد روشن تا قهوه ای سیاه متغیر است. با کمک رنگدانه های مخصوص می توانید رزینی را در هر رنگی تهیه کنید.

رزین های پلی استر خالص یک سینک را ترک می کنند - بوی بدی قابل اشتعال. برای از بین بردن این منفی، به جای فسفر، گوگرد و نیتروژن، مواد و ترکیبات ضد شعله خاصی به انبار مواد اضافه می شود. با این روش می توان رزین پلی استر را به یک ماده کاملا غیر قابل اشتعال تبدیل کرد.

علاوه بر این، رزین پلی استر یک ماده منحصر به فرد و جهانی است که از آن می توان هر گونه پیکربندی با طیف گسترده ای از ویژگی های عملکرد را تولید کرد.

رزین پروزورا دارای پارامترهای عملکردی شگفت انگیزی است و امروزه با تکیه بر فناوری های مدرن و منحصر به فردی که پایداری آن را در زمینه های کاملاً متفاوت فعالیت تضمین می کند. برای پوسته کسی که روی این ماده می نوشد، به طور منظم رشد می کند. رکود در زندگی روزمره به اندازه کافی بد است و در نتیجه آن بینش کمی از سطح ظاهر می شود.

این به طور موثر برای ایجاد زیراندازهای بادوام، قابل اعتماد و قابل ریختن سه بعدی، که می توانند تک رنگ یا چند رنگ باشند، استفاده می شود. این شامل جزئیات مهمی است، مانند مواردی که در انواع مختلف فرآیندهای تولید یافت می شود.

• این یک تنوع شگفت انگیز از مواد است که برای قالب گیری جواهرات یا برای ایجاد بسترهای ریخته شده استفاده می شود. هنگامی که با هم مخلوط می شوند، رزین به عنوان یک توپ میانی از بستر عمل می کند.

• این رزین در همان مناطقی که رزین اپوکسی دارد استفاده می شود، جایی که درخشندگی زیادی دارد. از این ماده یک قطعه سنگ ساخته می شود، لوازم بهداشتی دیگری ایجاد می شود، شکل می گیرد و مخازن آب مختلفی که تقویت می شوند و سایر عناصر سازماندهی می شوند.

![]()

![]()

• رزین پلی استر. دستیابی به فعالیتی که در زمینه های کامپوزیت رایج است مهم است و قطعات به طور موثر برای ایجاد پلاستیک های کامپوزیتی شفاف و بادوام استفاده می شوند. مناطق تمرکز آن به وضوح از مطالب نشان داده شده مشخص می شود. رزینهایی که برای مصارف ضد خوردگی استفاده میشوند، در برابر هجوم مداوم مواد مصنوعی مقاوم هستند، بنابراین میتوان از آنها به طور موثر در فرآیند تعمیر و نگهداری کشتی، تنظیم خودرو یا در حین تعمیرات مرتبط با فرآیندهای مختلف حمل و نقل استفاده کرد.

• برای پلیمریزاسیون شفاف، یک کاتالیزور اضافی به انبار رزین پلی استر شفاف اضافه می شود که سخت شدن بهینه مواد را تضمین می کند که ظاهر انرژی حرارتی را تضمین می کند و همچنین می تواند برای مواردی که رکود و فشار خارجی ناشی از آن است استفاده شود. حذف این انرژی به جای حل گزینه های پیچیده و پرهزینه.

• قدرت کاتالیزور لزوماً مطابق با اطلاعاتی است که روی بسته بندی خود رزین ذکر شده است، زیرا در غیر این صورت ممکن است دستیابی به نزدیکی بهینه و مؤثر ماده امکان پذیر نباشد.

• ضایعات رزین استخراج شده به شکل نادر حتی سخت تر می شود، مقدار کمی در یک زمان آماده می شود، ضایعات جرم باقی مانده برای پخت نامناسب خواهد بود.

• ماده سخت کننده را مرحله به مرحله به رزین اضافه می کنند تا از توزیع یکنواخت آن در کل مخلوط اطمینان حاصل شود، و در این زمان مهم است که به طور منظم مخلوط را مخلوط کنید تا ضایعات موجود در انبار به لامپ های پیچ خورده ختم نشود.

• در پایان آماده سازی، تشکیل انرژی حرارتی شروع می شود، به این معنی که مواد آماده ذوب هستند و در صورت نیاز به سرعت بخشیدن به این فرآیند، می توانید ظرف را با استفاده از آب سرد پایین بیاورید یا در یخ زدگی ایلکو قرار دهید.

• چون قوام مخلوط مانند ژله است، می توان آن را به علامت چسباند و باید در یک دوره زمانی خشک شود تا قطعات گیر کرده و برای کار نامناسب باشند.

• مخلوط به طور مساوی و در مقدار مورد نیاز با توجه به آماده سازی سطح توزیع می شود.

• سپس برای سفت شدن کامل و بهینه لازم است و این فرآیند حدود 3 سال طول می کشد، اما اگر کار در مکانی با نشانگر حرکت مو تکمیل شود، ممکن است ساعت افزایش یابد.

• در چند روز اول پس از ایجاد پوشش پلاستیکی، لازم است آن را از دم کرده های مختلف خارج کنید تا قطعات آن روی سطح سبک شود، بنابراین حرکات ساده می تواند قوام پایه را از بین ببرد.

انقلاب صنعتی که در قرنهای 19 و 20 آغاز شد، نهتنها گذار از تولید به تولید کارخانهای و جایگزینی کار دستی به جای کار ماشینی را به جهان داد، بلکه آغاز پیشرفت جدیدی در گالوسی خیمی شد. در اواسط قرن گذشته، مردم از فناوری تولید رزین های پلی استر آگاه بودند که امروزه در همه جا در صنعت و زندگی روزمره وجود دارد.

این احتمالاً در استفاده گسترده در تمام زمینه های صنعت (ماشین سازی، کشتی سازی)، زندگی روزمره، تولید تجهیزات ورزشی (کفش، تخته موج سواری) و بسیاری از زمینه های دیگر یافت می شود. این به دلیل اثرات منحصر به فرد محصولات نهایی مبتنی بر رزین های پلی استر است. اگر در مورد بدنه های حمل و نقل آب، فرم های لیکور یا هر قسمت دیگری صحبت می کنیم که برای تولید آن رزین لیکور پخته می شود، پس این سبکی و انعطاف پذیری و همچنین عایق (فوم پلی اورتان یا جامدات پلی اورتان) است، پس این نشانگر هدایت حرارتی، دوام و قابلیت اطمینان غیر طبیعی است.

رزین های پلی استر از رطوبت نمی ترسند، در برابر تغییرات دما و تزریق مکانیکی مقاوم هستند، در برابر عوامل شیمیایی (به جز عوامل صنعتی) مقاوم هستند. بوها بادوام هستند (مدت خدمات پلی یورتان ها بیش از 50 سال است)، جهانی است.

در دهه 50 قرن گذشته، ایالات متحده پیشرو در تولید رزین های پلی استر بر اساس گلیکول، زایلیتول، گلیسیرین و اسیدها بود. و حتی تا پایان دهه 50 ، بخش زیادی از تولید را رزین های پلی استر دوستدار محیط زیست اشغال می کردند که اساس تهیه آنها روغن های گیاهی (روغن کرچک ، روغن سویا ، روغن سویا ، روغن کلزا) بود. با این حال، به دلایل واضح (تعهدات بزرگ به صنعت تولید نفتا و در دسترس بودن محصولات نفتا، بردار توسعه صنعت نفتوشیمی)، تولید رزین های دوستدار محیط زیست کمتر شروع به گسترش کرد.

وضعیت امروز در جهتی کاملاً مخالف در حال تغییر است. وضعیت زیست محیطی در این سیاره به طور فزاینده ای در ذهن دانشمندان، نمایندگان سازمان های زیست محیطی و جوامع همسایه در حال تغییر است. لطفا توجه داشته باشید که در اروپا که خود را به عنوان پیشرو در تولید مواد اولیه و محصولات سازگار با محیط زیست معرفی می کند، سهم تولید پلی ال های طبیعی تقریباً 2 تا 3 درصد از کل تولید رزین های پلی استر خواهد بود. . و در روسیه، شرکت Ecotermix در حال تبدیل شدن به یک مبتکر بزرگ است و تولید رزین های پلی استر طبیعی بر اساس پلی ال های استخراج شده از روغن های گیاهی را توسعه می دهد.

استفاده از رزین های پلی استر به عنوان پایه ای برای استخراج پلی ال های طبیعی، امکان تولید رزین های پلی استر را از همان مراجعی (گاهی به دلیل عملکرد بالای آنها) که با تولید محصولات نفتا مرتبط هستند، می دهد. این فناوری خود احتمالاً به عنوان پایه مورد استفاده قرار می گرفت Vlasna Virobnitstvo"اکوترمیکس" قطعاتی از استخراج پلی ال های دوستدار محیط زیست از باغ که در حال تجدید است، تاثیر مثبتی بر سازگار با محیط زیستسیارات، به شما امکان می دهد بطری نفتوید را به سرعت بنوشید.

آلکوکسیلاسیون و ترانس استریفیکاسیون دو واکنش اصلی هستند که توسط تجهیزات پیشرفته پیشرفته در صنعت تولید تضمین می شوند و در نتیجه حذف پلی ال ها امکان پذیر است، به طوری که می توان تا 70-80٪ از محتوای جدید را بازیابی کرد. سخنرانی های آنها در واقع، این تلاشی موفقیت آمیز برای جلوگیری از هدر رفتن ضایعات و منابع تجدید ناپذیر است که پردازش آنها با آسیب قابل توجهی برای طبقه متوسط بیش از حد همراه است. علاوه بر این، استقلال کامل از وضعیت بازار نور نفتا وجود دارد.

استفاده از رزین های پلی استر طبیعی و سازگار با محیط زیست با چندین مزیت همراه است:

شرکت Ecotermix به شما پلی ال های طبیعی از جمله ویسکوزیته بالا را ارائه می دهد که بر اساس بسیاری از محصولات حاصل از پردازش فوم های پلی اورتان سخت ساخته شده است. بر اساس آنها می توان پلی یورتان های پشتی و سفت و رزین های مایع تولید کرد. پلی ال های طبیعی تولید شده در کارخانه ما محصول نهایی را با بالاترین قدرت عملیاتی ارائه می کند. در این صورت تنوع این پلی ال ها سود بیشتری دارد!

قیمت خدمات شرکت ما در بخش قابل مشاهده است

یا مشاوره با فاخیوتسیا را در یک زمان خوب برای شما ببندید!

کاربرد کاملاً بدون هزینهو از شما کاری نمی خواهد!