چوب شاید محبوب ترین ماده زنده و مفید باشد. این چوب از نظر طراحی جهانی است، دارای عایق حرارتی و خواص زیبایی شناختی بالایی است و برای ایجاد ساختارهای معماری منحصر به فرد، مبلمان آویزان، دکوراسیون داخلی و باغبانی ضروری است. یک تکه چوب در برابر عوامل خارجی ناخوشایند مقاوم و مستعد پوسیدگی است.

تولیدکنندگان با تلاش برای حفظ تمام مزایای روستا و حفظ تمام کاستی های آن، یک ماده بادوام نوآورانه ایجاد کردند - کامپوزیت چوب-پلیمر. بیایید نگاهی بیندازیم که "پلیوود" چیست، چه قدرتی است، ویژگیهایی که به مواد فعلی متصل است، و حوزه رکود آن چیست.

کامپوزیت های چوبی موادی هستند که در نتیجه افزودن دانه های مختلف به دست می آیند. جزء اصلی کامپوزیت چوبی، چوب است. مقدار ورودی چوب و همچنین نوع جزء حاصل، مشخصه های اصلی ماده کامپوزیت را تعیین می کند.

وسیع ترین روستاهای دارای کامپوزیت عبارتند از:

کامپوزیت چوب-پلیمر: عکس پایه پاسیو با تخته دک

این گزارش در مورد انبار مواد نوآورانه، فناوری تولید آن و مشخصات فنی و عملیاتی تهیه شده است.

انبار WPC شامل سه جزء اصلی است:

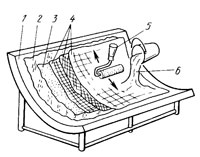

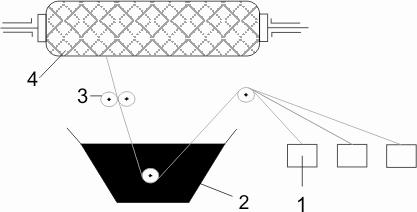

ویروبیناسیون کامپوزیت چوب-پلیمر طبق طرح.

جزئیات روستاچوب با استفاده از آسیاب چکشی و چاقویی پردازش می شود تا زمانی که ذرات 0.7-1.5 میلی متر حذف شوند. پس از خرد کردن، چوب الک شده و تکه تکه می شود.

از بزرگترین بخشها، پروفیل بدون عملیات سطحی تهیه میشود، از اجزای میانی برای تهیه پروفیل برای پردازش با روکش، چینی یا ریختهگری استفاده میشود و بخشهای درشت چوب برای ایجاد پروفیلهای فنی ویکوزه میشوند.

روستای خشک شدناگر حجم شربت بیش از 15٪ باشد انجام می شود.

افزودن و اختلاط اجزاء. همه انبارهای WPC به نسبت های لازم ترکیب شده و با یکدیگر مخلوط می شوند. متداول ترین اجزای مورد استفاده عبارتند از:

فرمت Presuvannya و virobu.مرحله نهایی که در آن قدرت فنی DPC شکل می گیرد و ظاهر قابل فروش به دست می آید.

استحکام یک کامپوزیت بر اساس مقدار چوب موجود در ماده، نوع چوب و پلیمر ترکیب شده تعیین می شود. شاخص های مکانیکی و فیزیکی مهم اثنی عشر:

بخش روستایی KDP به مواد قدرت زیر را می دهد:

اجزای پلیمری WPC به صورت زیر ظاهر می شوند:

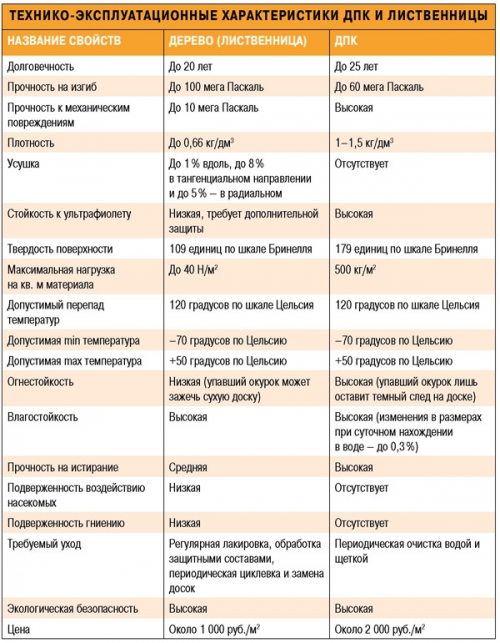

به منظور بهترین توصیف کامپوزیت چوب-پلیمر، ما یک تجزیه و تحلیل کامل از مشخصات اصلی روشن و اقتصادی چوب و WPC انجام خواهیم داد.

با توجه به مزایای آن، کامپوزیت چوبی محبوبیت زیادی در بخش صنعت، زندگی روزمره و زندگی روزمره به دست آورده است:

بیش از 50 درصد از کامپوزیت چوب-پلیمر به عنوان "عرشه" - تختهها و کاشیهای چوبی برای طراحی معماری ساحلی و باغی ساخته شده است.

تابلوهای دکینگ با WPC در انواع مختلف در بازار روزمره ارائه می شوند. هنگام انتخاب یک ماده، بهتر است به شرکت هایی که می شناسید اولویت دهید - محصولات آنها قبلاً تست ساعتی اسیدیته را گذرانده اند و در سراسر جهان شهرت مثبتی کسب کرده اند.

تخته تراس بروگان(بلژیک) از شیر با اسید بالا تهیه شده است، محصولات در بازار بین المللی هدف قرار می گیرند. پشت جلدهای نساجی، تخته تا حد امکان به روستا نزدیک است.

تخته بروگان یک انبار تهاجمی دارد:

این شرکت یک ساختمان تراس خالی و پر تولید می کند که برای پاکسازی قلمرو اطراف استخرها، تراس ها، میادین تابستانی، هتل ها، کافه ها، رستوران ها، اجتماعات استفاده می شود.

تخته تراس با بدنه Bruggan Multicolor دارای بافت چوبی در سراسر متریال است و برای سنباده کاری و برش شعاعی مناسب است.

قیمت تخمینی تخته بروگان 1000-1200 روبل برای یک پروفایل است.

تخته تراس Mirradex(مالزی) از الیاف درختان گرمسیری ساخته شده است که باعث افزایش دوام مواد قبل از تخمگذار می شود. دختر نیازی به لوازم اضافی نخواهد داشت. ساختار تخته دو طرفه است که امکان استفاده از مواد را برای ایجاد ساختارهای عمودی (حصار، حصار) فراهم می کند.

انبار تابلو Mirradex:

تخته تراس Mirradex به عنوان مواد درجه یک طبقه بندی می شود، اما قیمت آن به راحتی در دسترس است (حدود 750 روبل برای هر پروفایل).

تخته تراس لگرو(Ugorshchina) از یک توپ خشک مخصوص استفاده می کند که مقاومت در برابر سایش مواد را افزایش می دهد. برد لگرو برای نظافت تراس ها و میادین در مناطق وسیع با ترافیک زیاد مناسب است.

مزایای برد لگرو:

انبار WPC Legro:

می توانید کامپوزیت چوب-پلیمر Legro را با قیمت 3500 روبل برای پروفیل در ابعاد 150 * 25 * 5800 میلی متر خریداری کنید.

در خانه، می توانید آنالوگ کامپوزیت چوب-پلیمر را با دستان خود ایجاد کنید. در نتیجه، ربات یک "درخت کمیاب" تولید کرد که برای بازسازی مبلمان نئوپان، تعمیر کفپوش پارکت و کفپوش لمینت مناسب است.

کل فرآیند تهیه یک "درخت کمیاب" خود ساخته را می توان به مراحل زیر تقسیم کرد:

پس از جدا شدن خمیر، آن را روی قسمت آسیب دیده مبلمان بمالید یا روی آن را برای آستر بپوشانید و بگذارید تا کاملاً سفت شود (حدود 4 تا 5 سال). پس از این، "چوب کمیاب" اضافی باید با یک کاغذ سنباده تمیز شود.

برای دادن رنگ مورد نیاز به "درخت کمیاب"، می توانید بارنبری را که برای امولسیون مبتنی بر آب استفاده می شود، اضافه کنید.

ظهور کامپوزیت های چوب-پلیمر امکان ترکیب بیشترین ارزش بین چوب و پلاستیک را در یک ماده فراهم کرد. طرح های ساخته شده از WPC به راحتی نصب می شوند، ویژگی های عملکردی عالی دارند و از نظر زیبایی شناسی عالی هستند نگاه خارجی، به ویروس های چوب طبیعی متصل است.

پلیمرها مواد ترکیبی(که از این پس PKM نامیده می شود) همزیستی دو یا چند ماده است. اساس و ماتریس کامپوزیت های پلیمری پلاستیک های مختلف (ترموپلاستیک، الاستومر، ترموست) است. ماتریس با مواد مختلف انبار تقویت شده است (لاین های فیبری تقویت کننده - AVN) که اجزا را با هم ترکیب می کند و نتیجه را کاملاً حذف می کند. مواد جدیدبا مقامات منحصر به فرد که برای قدرت و تنوع خود مقامات در بالای ماتریس رقابت می کنند.

تغییر ذخیره سازی ماتریسی و اجزای آن امکان تولید مواد با توان لازم را هم از صنعت و هم از علم فراهم می کند. جرم آن کمتر است، که باعث تغییر ذهن برای تسکین دستگاه گوارش از ویروس برنامه ریزی شده می شود. مشخصات فنی چنین ویروسی حداقل تا حد زیادی از بین می رود یا (اغلب) به میزان قابل توجهی کاهش می یابد.

PCM ها به ماتریس خود تقسیم می شوند. اینها اسکوپلاستیک ها، - ارگانوپلاستیک ها، - پلاستیک های کربنی، - پلاستیک های بور، - تکستولیت ها، - با پوشش های پودری هستند.

انواع PCM به دو دسته تقسیم می شوند:

توسعه کامپوزیت های پلیمری نوآورانه در حال رونق است. مصالح مورد نیاز شامل تقویت فایبرگلاس، فایبر گلاس، بازالت، ساندویچ پانل، پالیز (شنت و گچ تخته) و عناصر پل متعدد می باشد. تقویت الیاف به دلیل استفاده از آن در سازه های ساخته شده با مقاومت لرزه ای پیشرفته روز به روز محبوبیت بیشتری پیدا می کند. آرماتورهای ساخته شده از PCM، هم تراز با فولاد، ضخامت قابل توجهی کمتری دارند (3-4 برابر سبک تر) و در برابر خوردگی یا هرگونه نشت مواد شیمیایی حساس نیستند.

در ارتعاش تا زمان آب بندی ظروف، نتایج بالایی حاصل می شود. آنها با موفقیت به دلیل اسکلوپلاستی ظرفیت خود را نشان می دهند. در شرکت ها، به منظور محافظت از مواد میانی اضافی، استخرها و مخازن به طور گسترده از پلاستیک حذف می شوند. این ظروف زباله هایی را که نمی توانند از طریق سیستم فاضلاب اصلی دفع شوند، حفظ می کنند. بوی بد نیاز به پیشگیری دارد، اما ماندگاری آنها برای همه شناخته شده است. اجزای ضد خوردگی بالای این گونه مخازن اجازه جریان زباله های مضر برای محیط زیست را نمی دهد.

در حین تهیه تجهیزات الکتریکی (و همچنین در ماشین ابزار، تجهیزات، کشتی ها و غیره و به ویژه در هواپیما)، ورق sklotekstolite سفت می شود. خود ورقه ورقه پارچه از چند توپ پارچه تا شده تشکیل شده و با پرس گرم تهیه می شود. این محصول با خواص عایق الکتریکی بالا است: یک دی الکتریک با ولتاژ بالا، با استحکام مکانیکی بالا، که در برابر رطوبت مقاوم است. دوگوویچنی. غیر قابل اشتعال، غیر ارتعاشی و غیر سمی است. در دمای +350 درجه سانتی گراد ورزش کنید. نصب اره فیبر هنگام کار با آن ایمن نیست، که می تواند قبل از کار با این ماده در کارخانه تولید انجام شود - بهترین کار.

Vіdminny دی الکتریک و getinaks. این PCM از یک ماتریس کاغذ ساخته شده است که با پرس گرم درست می شود، درست مانند تکستولیت. صرف نظر از چنین پایه کاغذی غیرقابل اعتمادی که با رزین ها (به عنوان مثال، اپوکسی یا فنل فرمالدئید) نفوذ می کند، شراب در دمای 95+ درجه سانتیگراد شروع به سوختن می کند. فشار وارده به قسمت پایینی، قسمت پایینی روی کتولیت و هنگام تهیه روکش های عایق، واشر، واشر و غیره. نزدیک شدن خوب است علاوه بر قدرت الکتریکی خوب، getinaks می تواند با موفقیت عملکرد روغن های معدنی و کره را تعمیر کند. برای تقویت پشتیبانی الکتریکی، قسمت هایی از getinax با لاک پوشانده می شود. Getinax اغلب در پانل های کامل تولید می شود و معمولاً در ورق های 1.5×1 متر تولید می شود.

مهمترین چیز این است که PCM مواد دیگری را که فوراً و اغلب ایجاد می شوند - برای یک پروژه یا طراحی خاص، تعمیرات اساسی می کند. انواع انبارها به شما امکان می دهد آن PCM هایی را ایجاد کنید که ویژگی های آنها برای یک کار خاص بهینه باشد. محصول پوست قبل از تولید نیاز به رویکرد فردی دارد و طراح با استفاده از پلیمرها همیشه به ترکیب بهینه آنها می رسد.

انواع تکستولیت ورق، اندازه و انواع اصلی آنهاتقویت اسکلوپلاستیک به طور فزاینده ای محبوب می شود. با مزیت قابل توجه در ویژگی های ارزش، ASP ارزش کمتری دارد. آرماتورهای باکیفیت با پلاستیک کج به دلیل قیمت پایین تر و همچنین صرفه جویی در نصب و حمل و نقل، از نظر اقتصادی آستردار می شوند. سازندگان روسی آرماتور دال از هر نوع را با قطر 4 تا 16 میلی متر تولید می کنند.

چرا باید تقویت با اسکلوپلاستیک به طور گسترده در زندگی روزمره استفاده شود؟ظروف ساخته شده از اسکلوپلاستیکا مخازن استوانه ای شکلی هستند که از روکش پلی استر تقویت شده با نخ های الیافی اریب ساخته شده اند. آنها افزایش تحرک و مقاومت در برابر سایش را نشان می دهند. در نظر گرفته شده برای جمع آوری، نگهداری و حمل و نقل مواد اولیه مختلف: محصولات خاکشیر، آب آشامیدنی و آب فنی، سوختن و تهاجمی.

انواع اصلی ظروف برای اسکلوپلاستیکا و ویژگی های آنهادر میان انواع و اقسام استخرها، فایبر گلاس در بازار روسیه محبوبیت پیدا کرده است. اسپورهای بدون درز یکپارچه بدون سخت شدن با چسب یا جوش می لرزند، نقطه احساسی صاف و لمسی دارد. بسیاری از روس ها این نوع استخرها را انتخاب می کنند و به بتنی (ایستا) یا قاب ترجیح می دهند.

راز محبوبیت استخرهای شیبدار چیست؟کامپوزیت های پلیمری بر اساس الیاف شیمیایی، انواع اصلی آنها، قدرت و سخت شدن

استفاده از مواد پلیمری مرکب فیبری (FPCM)، بر اساس الیاف شیمیایی تقویت کننده و ماتریس های پلیمری - ساختاری، عایق الکتریکی، مقاوم در برابر مواد شیمیایی و غیره - حتی گسترده است. بوی تعفن در ماشین آلات، به ویژه حمل و نقل، از جمله هواپیما، تجهیزات، تجهیزات الکتریکی و رادیویی، الکترونیک، لوازم خانگی، سلطه روستایی، پزشکی، ورزش، برای تهیه ویروس ها برای مقاصد روزمره. اساس مواد کامپوزیت فیبری از الیاف تقویت کننده (AFN) تشکیل شده است که با یک ماده کامپوزیت یکپارچه با ماتریس ترکیب شده است - یکی دیگر از اجزای مهم.

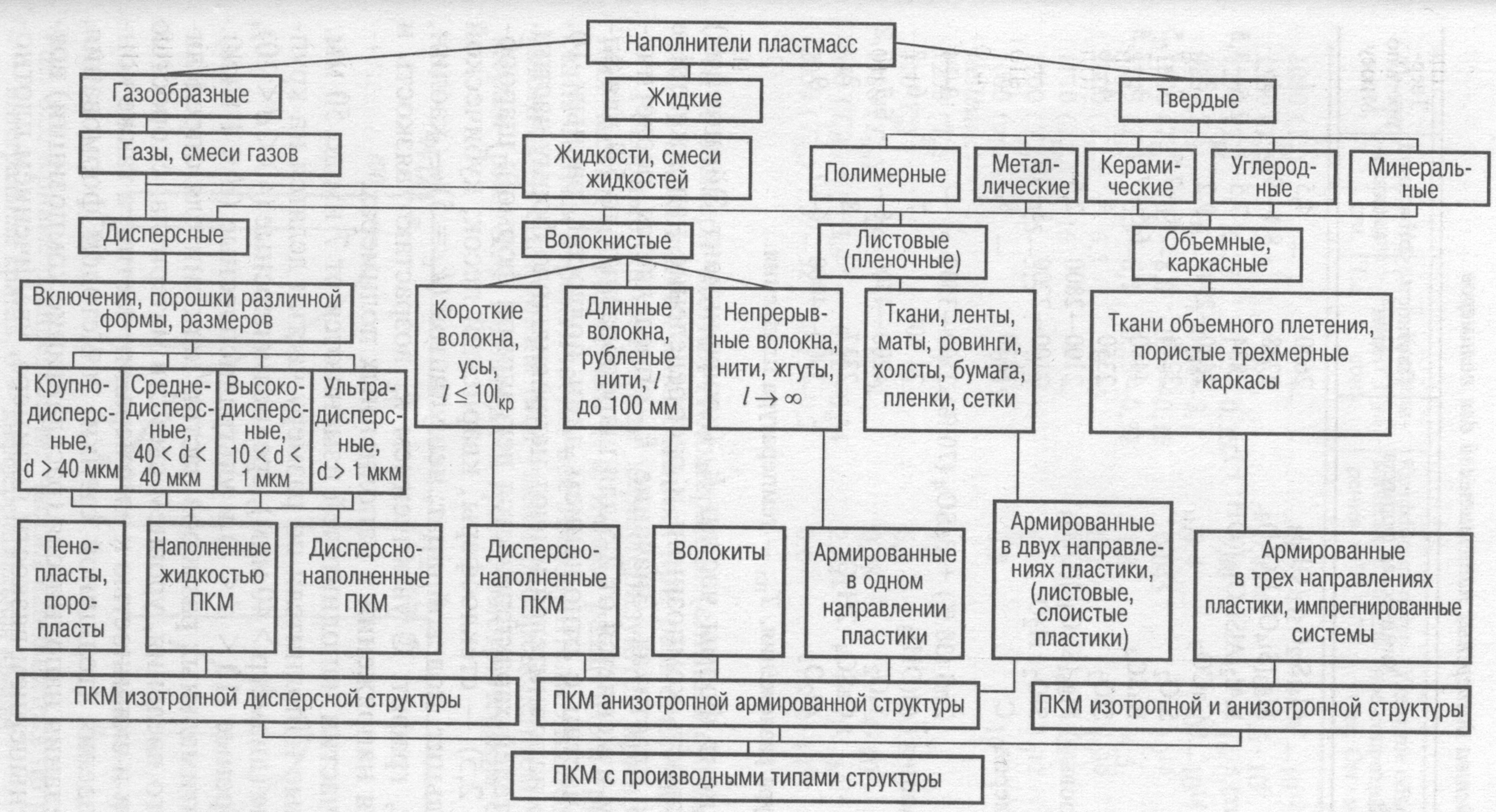

همه انواع PVKM را می توان با توجه به علائم مختلف از نظر فکری متمایز کرد: برای انبار فیبر AVN، برای انواع ماتریس های انباشته، به دلایل زیر. - الیاف، گتیناک ها، تکستولیت ها و سایر اشکال خروجی که قبلاً سنتی شده اند. پیش از این، آنها VPCM را بر اساس الیاف شیشه و حتی بعداً - بر اساس الیاف شیمیایی تقویتکننده مختلف ایجاد کردند. همانطور که ماتریس ها به طور گسترده مورد استفاده قرار گرفته اند، ترموپلاستیک ها نیز مورد استفاده قرار گرفته اند.

در حال حاضر، برای تقویت VPCM، AVN ساخته شده از الیاف شیمیایی آلی و معدنی به طور گسترده استفاده می شود. آنها در ترکیب کامپوزیت به شکل الیاف کوتاه (برش)، نخ ها، بخیه ها، طناب ها، پارچه ها، مواد غیر بافته شده و سایر ساختارهای فیبری گنجانده شده اند. هسته ماتریس شامل ترموپلاستیک (پلیالفینها، پلیآمیدهای آلیفاتیک و آروماتیک، پلی سولفونیها، فلوروپلاستیک و غیره) و پلاستیکهای گرماسخت (پلاستیکهای فنل - فنل فرمالدئید یا فنولیک؛ پلاستیکهای آمینه - ملامین و سکو فرمالدئید) است.

الیاف PCM در مقایسه با سایر انواع مواد دارای ضخامت کمتر و ویژگی های مکانیکی بالاتر (در واحد وزن)، ظرفیت گرمایی و هدایت حرارتی کمتری هستند. اکثر آنها دی الکتریک هستند و مقاومت عملیاتی بالایی در حضور رسانه های فعال و سایر تزریقات خارجی دارند.

VPCM بر اساس الیاف طبیعی و الیاف شیشه به طور گسترده در ادبیات استفاده می شود، در حالی که کامپوزیت های مبتنی بر الیاف شیمیایی بسیار کمتر محبوب هستند، به خصوص در ادبیات چینی منتشر شده در 20 سال گذشته در ماه مه. به خود نشریه وضعیت کتمان اطلاعات در مورد داده شده است گونه های فعلی VPCM بر اساس الیاف شیمیایی و ماتریس پلیمری.

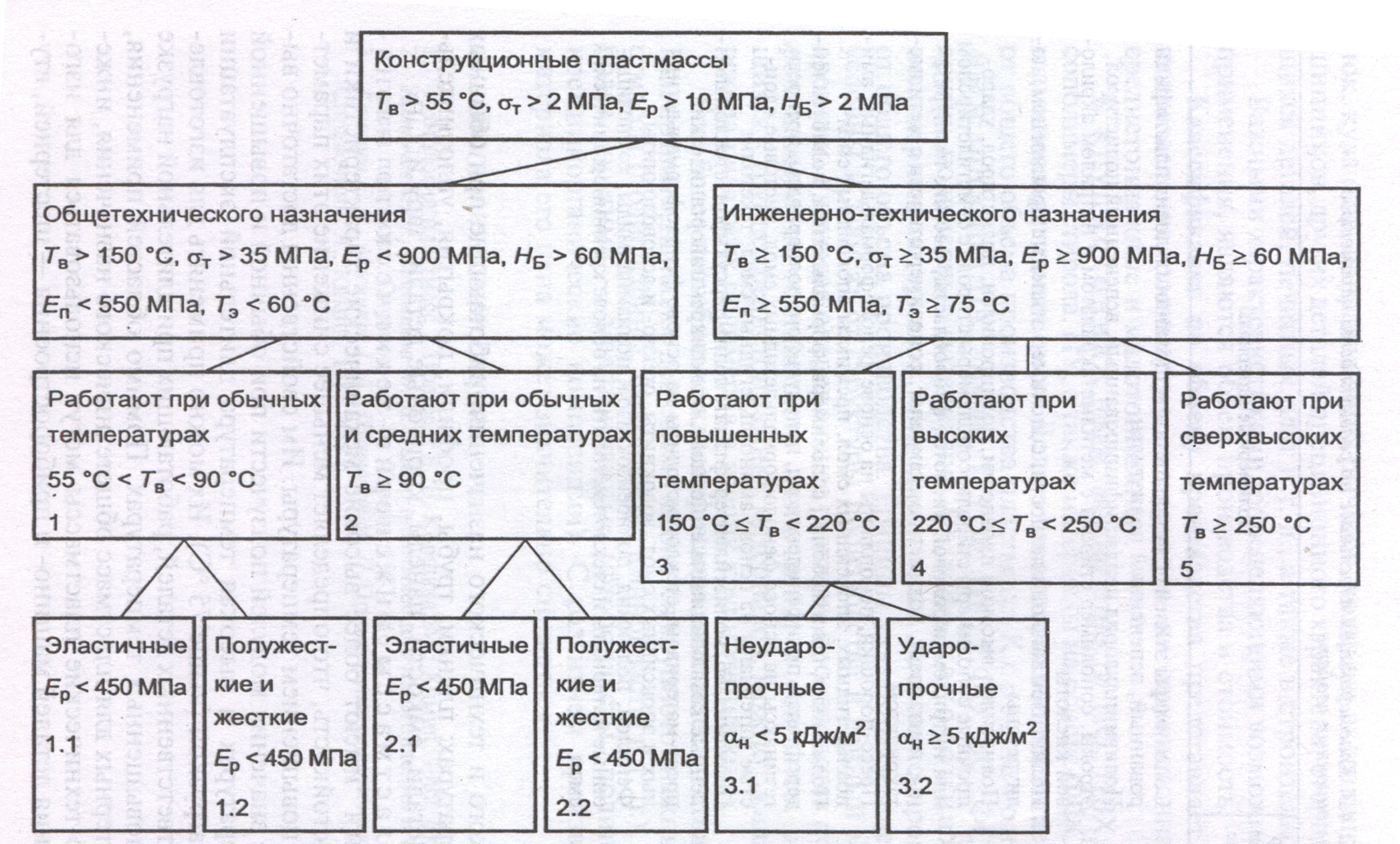

انواع اصلی PCM فیبری مواد پلیمری برای اهداف ساختاری را می توان (بسیار عقلانی) به گروه های اصلی زیر تقسیم کرد: پلاستیک های تقویت نشده (مهمتر از همه ترموپلاستیک ها). پلاستیک های پراکنده (کامپوزیت)؛ کامپوزیت های پلیمری فیبری (VKPM) (پلاستیک های تقویت شده)؛ کامپوزیت های هیبریدی تقویت شده با نخ ها و الیاف انواع مختلف؛ کامپوزیت های ترکیبی که شامل مواد الیافی و پراکنده موجود در انبار است ().

به عنوان پلاستیک های غیر اصلی، آنها عمدتا به گرمانرم تبدیل می شوند - پلی اولفین ها، پلی آمیدهای آلیفاتیک و آروماتیک، پلی سولفون ها، فلوروپلاستیک و در اشکال بسیار نادری از ترموست.

در پلاستیکهای سطح پراکنده، رزینهای آلی و معدنی با ذراتی با اندازه بسیار کمتر از حد بحرانی، از جمله الیاف کوتاه، ماتریسهای پلاستیک ترموست تشکیل میشوند. کامپوزیت های الیافی که در آنها الیاف دارای نیروهای مکانیکی کمتر از ماتریس هستند و حاوی اجزای تقویت کننده نیستند، می توانند نزدیک به پراکنده باشند. در تعدادی از موارد، این اجازه می دهد تا به مواد قدرت های عملکردی خاص دیگری مانند ضد اصطکاک داده شود.

انبار VPKM شامل AVN با الیاف با اندازه بحرانی و به معنای ماتریس های پلیمری - ترموپلاستیک یا ترموست است. الیاف مواد تقویت کننده تنش مکانیکی را جذب می کنند، که به معنای ویژگی های مکانیکی اصلی VPCM است: استحکام، تغییر شکل پذیری، استحکام. ماتریس که در فضای بین الیاف قرار دارد برای توزیع تنشهای مکانیکی بین الیاف عمل میکند، اغلب تنشهای مکانیکی را فشرده میکند و مهمتر از آن به معنای ماهیت یکپارچه مواد است.

علاوه بر این، انبار کامپوزیت ها ممکن است شامل اجزایی باشد که به آنها قدرت های خاص دیگری می دهد: رنگدانه ها، بازدارنده های شعله و غیره.

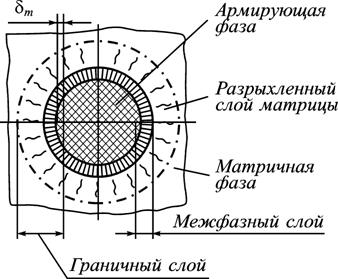

اتصالات متقابل بین توان اجزای خروجی VPCM و تعاملات آنها. قدرت کامپوزیت های فیبری به قدرت، ترکیب و توزیع متقابل اجزاء، ویژگی های برهمکنش آنها در کوردون بین فازی و در برخی موارد به انتشار اجزای ماتریس در فیبر بستگی دارد. بنابراین، بین رشته ها و ماتریس، آهنگ رابطه بین قدرت ها و انتخاب آنها نمی تواند رضایت بخش باشد.

انتخاب اجزای اصلی VPCM با مزایای عملکردی لازم، قابلیت اطمینان عملیاتی کامپوزیت ها، پیچیدگی اجزا، فناوری پردازش، در دسترس بودن و کیفیت تعیین می شود. اینها را می توان پیش از رابطه بین نیروهای مکانیکی و حرارتی الیاف تقویت کننده و ماتریس به ما منتقل کرد: مدول الاستیسیته در طول کشش و جوش الیاف به دلیل بزرگتر بودن ماتریس پایین و / یا نتیجه EB است. > E M ; G B > G M; ارزش الیاف به دلیل ماتریس پایین تر و/یا موفقیت آمیز σ B * > σ M * است. کاهش در صورت پارگی فیبر به احتمال زیاد بسیار کمتر از ماتریس پایین تر و/یا ε B* موفق خواهد بود.< ε М *; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

قدرت مکانیکی VPKM با قدرت اجزای vihid (الیاف ماتریس) ذاتی است، بنابراین rostashuvanes الیاف، ساختار Tobto از ARNOVYOVO الیافی (نخ، جوتیوا، شمع، پارچه، تریکوتی غیر بافته شده) ، کاغذ بنابراین IN.). افزودن و بازپخت الیاف امکان بهینه سازی خصوصیات مکانیکی VPCM را بر عهده دارد.

برهمکنش الیاف با ماتریس می تواند اجرای بالای قدرت مکانیکی الیاف در مواد تقویت شده و یکپارچگی آن را تضمین کند. برای آن لازم است: خیس شدن خوب الیاف توسط ماتریس یا موارد دیگر. چسبندگی بالا بین فیبر و ماتریس، که با اهمیت اساسی در رابط فیبر-ماتریس مشخص می شود. چسبندگی بالا باید در استفاده از کامپوزیت در هنگام تزریق فعال خارجی، از جمله ولولوژیست ها حفظ شود. صرفه جویی و حداقل تغییر در قدرت الیاف تحت تزریق اجزای ماتریس. کاهش تنش داخلی در یک اتصال فیبر ماتریس ساده در طول عملیات حرارتی یا تحت تزریق اجزا و سایر عوامل.

سایر قدرت های فیزیکی، فیزیکی-شیمیایی و عملکردی ویژه VPCM نیز توسط قدرت اجزاء و تعامل آنها بین بخش ها تعیین می شود.

انواع اصلی الیاف شیمیایی تقویت کننده برای حذف PCM فیبری، انواع مختلفی از الیاف تقویت کننده شیمیایی آلی، نخ ها و مواد فیبری بر اساس آنها استفاده می شود: نخ های فنی - پلی استر (لاوسان)، پلی وینیل الکل و غیره؛ الیاف و نخ های پاراآرامید درجه بالا و مدول بالا (Armos، Rusar، Tvaron، Kevlar)؛ الیاف مقاوم در برابر حرارت متاآرامید (فنیلون، نومکس، کانکس) برای انواع مختلف VPCM مقاوم در برابر حرارت؛ الیاف و نخ های پلی اگزادیازول (Arselon) برای انواع مختلف VPCM مقاوم در برابر حرارت و اصطکاک؛ الیاف کربن (پلی آمید، پلی استر، ویسکوز و غیره)؛ الیاف کربن، نخ ها و مواد فیبر کربنی از انواع مختلف - کربن دار و گرافیت ()

اشکال اصلی خروجی AVN ارگانیک: الیاف بریده شده، نخ ها، طناب ها، بخیه ها، پارچه ها، بافت و سازه های بافتنی، کتانی و مواد غیر بافته شده.

برای انواع خاصی از کامپوزیت ها از الیاف معطر مقاوم در برابر حرارت (متاآرامید، پلی اگزادیازول و ...) استفاده می شود. در مقادیر کم، اکریلیک (نیترون)، پلی وینیل الکل (وینول) و سایر الیاف استفاده می شود.

الیاف کربن (CF) که برای تقویت به صورت ویکتوریزه می شوند، بر اساس سه نوع الیاف پیش ساز تهیه می شوند: پلی اکریلونیتریل، ویسکوز و پیچ (از نفتا و سنگ کربن). به دلیل تردی بالای الیاف کربن، پردازش پارچه در AVN دشوار است. بنابراین، سازههای نساجی لازم برای تقویت از الیاف پیشساز تهیه میشوند و به این شکل در حال حاضر مستعد پردازش و پردازش حرارتی با دمای بالا بر روی مواد فیبر کربنی (CFM) هستند که ویژگیهای اصلی آن وارد شده است.

CF و CFM مواد مقاوم در برابر حرارت، بسیار قابل اشتعال و مقاوم در برابر مواد شیمیایی هستند. بوی تعفن ممکن است به دلیل هدایت الکتریکی باشد که به دلیل حذف و وارد کردن مواد افزودنی فرار است. اشکال اصلی خروجی UVM: الیاف برش، نخ، بکسل، بخیه، پارچه، کتانی و مواد غیر بافته.

موجودی الیاف تقویت کننده معدنی و مواد پرکننده فیبری شامل سیلیکات (سنگ و بازالت)، برخی از انواع دیگر بر اساس عناصر فعال (به عنوان مثال، B)، اکسیدهای آنها (SiO2، Al2O3)، کاربیدها (SiC و داخل)، نیتریدهای تا که در. .، و همچنین بخش های برهنه تک کریستال ها (کریستال های نخ مانند یا "vusi"). اما نوع اصلی الیاف تقویت کننده معدنی الیاف و شیب هایی است که از گونه های مختلفشیشه گستره وسیعی از این انواع عبارتند از: A - مقاوم در برابر آب، C - مقاوم در برابر مواد شیمیایی، E - عایق الکتریکی، S - درجه بالا.

اشکال خروجی مواد الیافی: الیاف برش، نخ، بکسل، بخیه، پارچه، کتانی و مواد غیر بافته.

به عنوان AVN، فیبرهای خالی و میکروسفرهای خالی نیز ویکوریزه می شوند که امکان کاهش ضخامت موثر و در نتیجه جرم ویروس را فراهم می کند. با توجه به تعدادی از خواص، الیاف مشابه بر اساس سیلیکات طبیعی - بازالت است که مقاومت شیمیایی بالاتری دارد.

قدرت اصلی الیاف معدنی ناشی از.

استفاده از الیاف معدنی برای تولید VPCM با ترکیب و حرارت بالا به دلیل مقاومت حرارتی و جذب بالای آن است. بوی تعفن در برابر بسیاری از رسانه های تهاجمی، غیر رطوبت گیر مقاوم است. در هسته اکسید، مقاوم ترین الیاف اکسید و کاربید است. الیاف کاربید رسانا هستند، هدایت الکتریکی آنها با دما افزایش می یابد.

انواع اصلی ماتریس های پلیمری (حاوی) . آنها با ماتریس های ترموپلاستیک (ترموپلاستیک ها) و ماتریس های سخت شونده (ترموست)، مانند سیستم های واکنش پلیمری (یا تنظیم کننده پلیمر) عرضه می شوند.

انتخاب و سازگاری اجزای خروجی در فرآیندهای اکستروژن یک ماتریس بر اساس ترموست به نوع جداسازی VPCM، روش پردازش حرارتی آنها و امکان ترکیب آنها با مواد دیگر بستگی دارد.

همانطور که قبلا تصور می شد، در ماتریس VPCM (با موفقیت) برای انتقال و توزیع مجدد نیروهای مکانیکی بین ذرات مجاور فاز پراکنده، محافظت در برابر تزریق های خارجی، ایجاد یکپارچگی مواد، عمل می کند. همه این عملکردها را می توان به طور موفقیت آمیزی با فرآیند ساخت و عملکرد کامپوزیت - رابطه بین قدرت اجزاء، خیس شدن، چسبندگی و تغییر قدرت ها در طول تعامل متقابل تعامل کرد.

ماتریس (ظاهرا) به شکل مذاب، پراکندگی، پراکندگی (پودر، امولسیون، سوسپانسیون)، الیاف یا تف با پوششهای فیبری تقویتکننده در هنگام برداشتن پرکنندههای الیافی تقویتشده (پیش مخلوطها) در، پیشآبسازها، پیشسولفانها و سایر ترکیبات ترکیب میشود. اجزاء با استفاده از روش های اختلاط، نفوذ، براده کردن، اتصال مکانیکی. معنی مهمتوزیع یکنواخت ماتریس (موفق) بین ذرات رزین یا جزء تقویت کننده وجود دارد. این بستگی به رطوبت اجزاء، ویسکوزیته انرژی سطح حاصل دارد. در مراحل پردازش محصولات نهایی، نوع، کمیت و توزیع محصول نهایی، قابلیت ساخت مواد - شکل پذیری، انقباض حجمی و سایر مشخصات را تعیین می کند.

ترموپلاستیک ها پلیمرها، کوپلیمرها و مخلوط آنها خطی یا صاف شده با زنجیره کربنی یا هتروزنجیره هستند. وقتی بوی تعفن گرم شد، در مرحله نرم شدن یا ذوب شدن آن را بچرخانید.

گسترده ترین طیف گرمانرم مبتنی بر پلیمرهای زنجیره کربن - پلی اتیلن با چگالی بالا و کم (HDPE، PEPP)، پلی پروپیلن (PP)، پلی وینیل کلرید (PVC)، پلی استایرن، پلی آکریلات و غیره. آنها در دسترس، ارزان و دارای ویژگی های حرارتی پایین هستند. جایگاه ویژه ای در بین پلیمرهای زنجیره کربنی توسط فلوروپلیمرها (فلوروپلیمرها و کوپلیمرها) که دارای نقطه ذوب بالا، مقاومت حرارتی، مقاومت شیمیایی، اشتعال پذیری و خواص ضد اصطکاک هستند، اشغال می شود.

پلیمرهای زنجیره هترموپلاستیک به طور گسترده در دسترس: پلی آمیدها (PA) و کوپلی آمیدها (پلی کاپروآمید - کاپرون و نایلون 6، پلی هگزامتیلن آدیپامید - آنید و نایلون 66، پلی آمیدهای 68، 10، 610، 12، 6 12 و بالاتر) مجموعه ای از مقامات عملکردی، اما پردازش دشوارتر و گران تر است. بیشتر ترموپلاستیک ها موادی با ویژگی های حرارتی متوسط هستند. ترموپلاستیک ها اغلب حاوی افزودنی های مختلفی هستند: رزین پودر مانند، الیاف کوتاه و غیره.

طیف وسیعی از ترموپلاستیک های مقاوم در برابر حرارت شامل انواع پلیمرهای معطر است: پلی کربنات ها، پلی آمیدهای معطر (پلی متافنیل-نونیزوفتالامید)، پلی اترهای معطر، پلی سولفون ها، اکسیدهای پلی فنیلن، پلی کتون های معطر و غیره و غیره. بوها پایداری حرارتی و حرارتی بالایی دارند، در برابر تزریق عملیاتی، سایش و پارگی مقاوم هستند و در تعدادی از شرایط آب و هوایی به راحتی بازسازی می شوند.

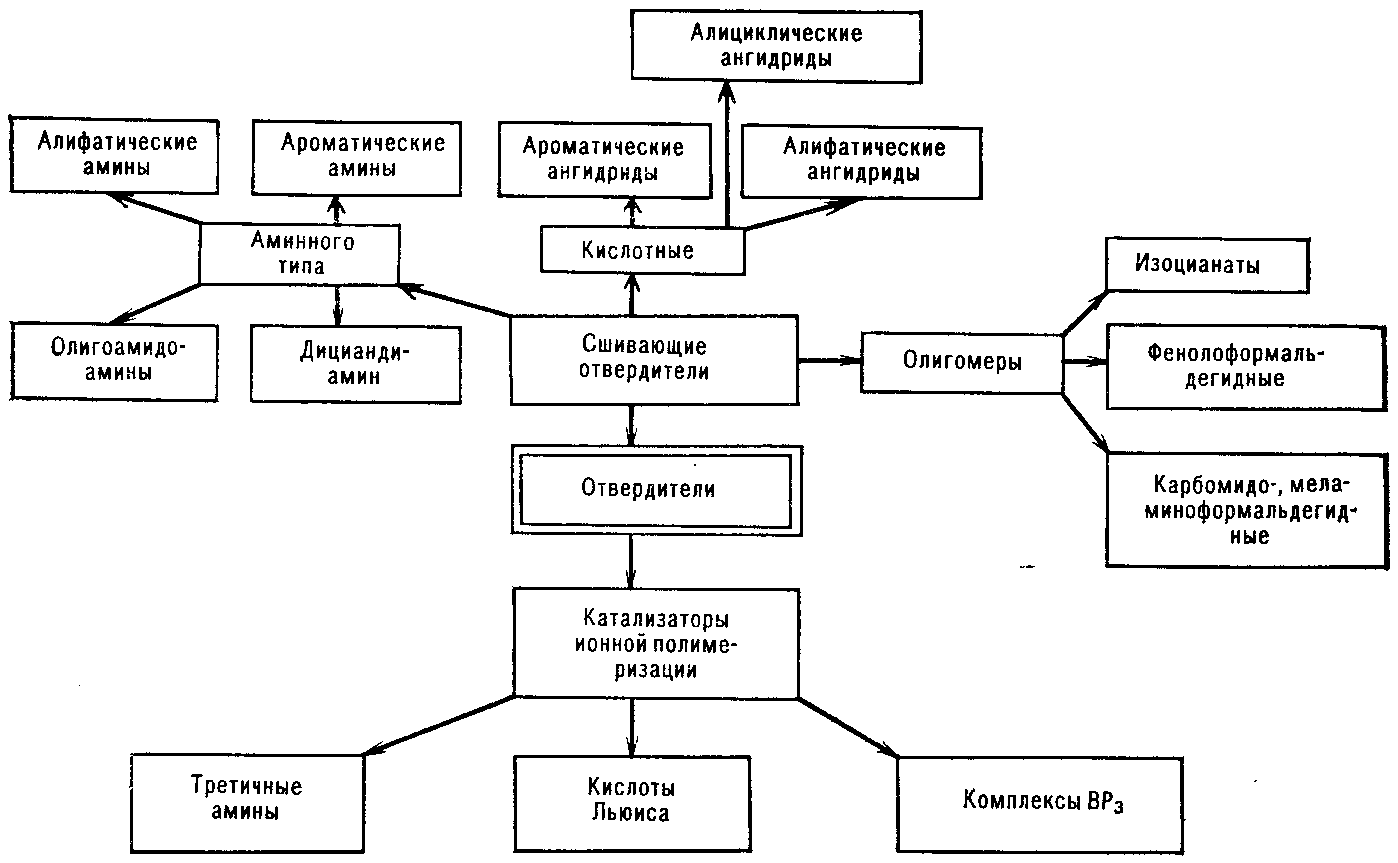

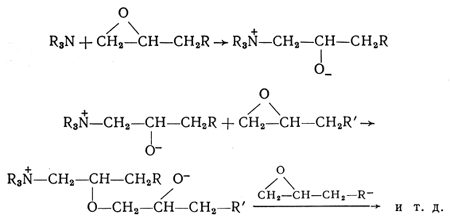

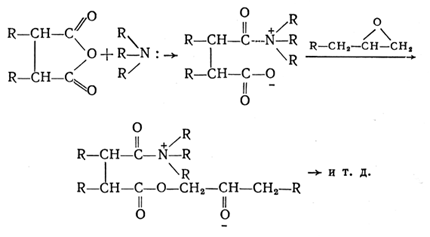

قبل از ترموست مواد بر اساس کمیاب یا جامد وارد میشوند که وقتی گرم میشوند به حالت جریان چسبناک میروند، الیگومرهای تولیدکننده واکنش، که در دماهای بالا و/یا در حضور مایعاتی سخت میشوند، که مخصوصاً به ترکیب Iyu - سخت شده اضافه میشوند. . در این صورت از طریق عبور واکنش های شیمیایی، ساختار ایجاد می شود.

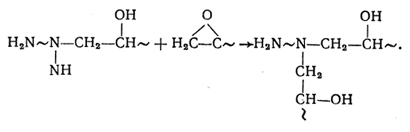

بر اساس نوع اجزای سازنده واکنش، پلاستیک های ترموست به گروه های زیر تقسیم می شوند: پلاستیک های فنلی (بر اساس رزین های فنل فرمالدئید؛ آمینوپلاستیک ها (بر اساس رزین های ملامین- فرمالدئید)؛ رزین های پلی استر (بر اساس پلی استرهای غیر اشباع). رزین ها، سخت شده با اسلش sverdlovin؛ رزین های (اپوکسی)، سخت شده با الکل های عاملی غنی، آمین ها، اسیدهای کربوکسیلیک. اغلب تری اتانول آمین تیتانات (TEAT) برای رزین های اپوکسی گرم شده و پلی اتیلن پلی آمین (PEPA) برای سرما استفاده می شود. رزین های اپوکسی پخته شده

ترتیب انواع تعیین شده از پایه با مقداری رزینانواع اصلاح شده آنها، زوکرما، اپوکسی فنولیک، اغلب استفاده می شود. روند استخراج و فرآوری این ساپوچنی ها بدتر است.

همه انواع ماتریس (موفق) دارای ویژگی های رکود هستند. فنولیک ها و رزین های مربوطه به تدریج اجزای مضر را به ویژه در دماهای بالا نشان می دهند، به همین دلیل است که معمولاً برای استفاده در باکتری های تجاری موجود توصیه نمی شود. برای چنین ویروس هایی استفاده از رزین های ملامینه اهمیت بیشتری دارد و تکه های بدبو باعث ایجاد لکه های کثیف زیادی نمی شود. رزین های پلی استر نیز هنگام پخت سمیت کمی دارند، اما خواص مکانیکی و حرارتی بسیار کمی دارند.

بیشترین ارزش و چسبندگی بالا به الیاف تقویت کننده پلاستیک های ترموست در رزین های اپوکسی یافت می شود، به همین دلیل استفاده از آنها برای تهیه مواد با ارزش تر اهمیت دارد. بو همچنین در برابر حرارت مقاوم است. هنگامی که این رزین ها با ترکیبات فنلی اصلاح شوند، عملکرد آنها به طور محسوسی کاهش می یابد. با این حال، رزین های اپوکسی در کاربردهای بسیار گران قیمت ترموست استفاده می شود. علاوه بر این، بوی تعفن را می توان در مقدار کمی از سخنرانی سمی مشاهده کرد.

هنگام برش کامپوزیت ها با قدرت های خاص، انواع خاصی از ماتریس ها تشکیل می شود، از جمله آنهایی که دارای دمای نرم شدن بالا و پایداری حرارتی بالا هستند، مانند دی الکتریک های با اسیدیته بالا: ترموپلاستیک ها (فلوروپلیمرها، متاپلی آمیدهای معطر، مانند فنیلون و نومکس، پلی کربنات ها، پلی فنوتیک ها، (به عنوان مثال، پلی آمیدها)

از آنجایی که ماتریس با قدرت عایق الکتریکی بالا و دی الکتریک فرکانس بالا نیز با PEVP اشباع شده است، ویژگی های حرارتی آن کم است.

تقویت غشاهای فیبری (AVN). برای کامپوزیت های ساختاری با استفاده عمومی، به طور گسترده ای از AVN بر اساس الیاف با ویژگی های مقاومت مکانیکی متوسط (گران ترین و در دسترس ترین و به ظاهر ارزان ترین الیاف) استفاده می شود. کامپوزیت هایی با خواص فیزیکی و سایر خواص خاص دارای AVN ویکورسیتی بر اساس انواع مختلف الیاف و ساختارهای فیبری هستند.

کامپوزیت هایی با سطح مقاومت مکانیکی بالا از ویسورهای AVN بر اساس ترکیب بالا و همچنین الیاف و رزوه های با مدول بالا و مدول بالا: پاراآرامید، شیشه، کربن، اکسید، کاربید، بور و غیره به دست می آیند.

دستیابی به کامپوزیت های مقاوم در برابر حرارت با استفاده از AVN مبتنی بر آروماتیک، کربن، شیشه مخصوص با دمای بالا و همچنین سایر الیاف و نخ های معدنی مورد تاکید قرار گرفته است.

برای کامپوزیت های عایق الکتریکی سازه ای از AVN های مبتنی بر الیاف پلی استر و انواع شیب های خاص با قدرت عایق الکتریکی بالا (به ویژه برای دی الکتریک های فرکانس بالا) استفاده می شود.

نوع لایه بیرونی فیبری به طور گسترده ای برای تعیین ویژگی های فیزیکی مشخص و ایجاد مقاومت در برابر شرایط عملیاتی (دما، دما و غیره) استفاده می شود. در تعدادی از موارد، انتخاب AVN ممکن است به دلایل اقتصادی دیکته شود - تطبیق پذیری آنها به عنوان یک سیرووین.

انتخاب مستقیم کامپوزیت ها به انتخاب ماتریس های پلیمری (سازگار) برای اطمینان از اجرای سطح بالایی از قدرت عملکردی الیاف تقویت کننده و AVN در مواد کامپوزیت نهایی و در تولید متکی است.

مهم ترین انواع مواد کامپوزیت در انبار الیاف AVN ذخیره می شود: ارگانوپلاستیک ها (مانند الیاف و نخ های آلی مختلف). آرامیدوپلاستیک، تقویت شده با الیاف یا نخ های آرامید؛ skloplastiki (با الیاف و نخ های sklyany)؛ پلاستیک های فیبر کربن (برای ترکیب الیاف یا نخ های کربن)؛ بوروپلاستی و در.

مرحله تقویت و بازپخت الیاف در AVN و VPKM. همانطور که گفته شد، قدرت VPKM با ویژگی های اجزای خروجی، و همچنین اندازه ذرات رزین و جزء تقویت کننده، آنها تعیین می شود. تسویه حساب های متقابلو بر حسب حجم

مزیت اصلی PCM فیبری به عنوان یک ماده نساجی این است که عنصر تقویت کننده اصلی آنها فیبر پوست است که بدون توجه به نوع لایه بیرونی فیبری تقویت کننده، توسط یک ماتریس و/یا یک ماده ثابت تیز می شود.

ساختار AVN مهم است زیرا به گسترش و جهت گیری مطلوب الیاف در رابطه با نیروهای مستقیم در فیبر کامپوزیت یا کامپوزیت دست می یابد.

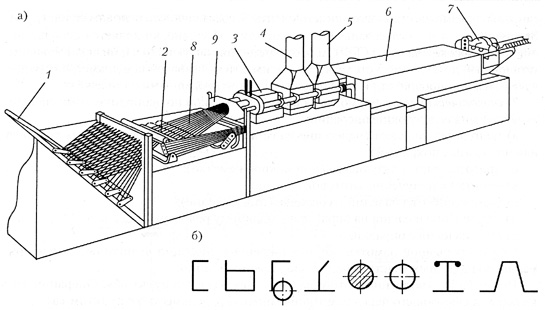

گزینه های اصلی برای رشد الیاف در AVN و کامپوزیت های مشابه که بر اساس آنها پشتیبانی می شوند در اینجا نشان داده شده اند.

با بیرون آمدن از بسته بندی، به دست آوردن بسته بندی ضخیم تر از مواد فیبری مهم است. مرحله مرزی روی سطح نصب می شود، اما تقویت را می توان از یک آرایش هندسی جامد از سیلندرها یا استوانه ها گسترش داد. مقادیر زیر در زیر نشان داده شده است: برای چیدن شکاف سره χ = 0.524. برای بسته بندی شکاف سیلندرها با شاخه ای (بسته بندی شش ضلعی) χ = 0.907. هنگامی که استوانه ها در پشت مربع قرار می گیرند χ = 0.785; با آرایش کروی همپوشانی سیلندرها χ = 0.785. با چیدمان بی اهمیت متراکم استوانه ها χ = 0.59.

با این حال، از نظر تئوری، متراکم ترین لایه گذاری الیاف دست و پا گیر است و می تواند مشکل ساز باشد، بنابراین لازم است تا فیبر پوست توسط یک توپ ماتریکس تیز شود (موفقیت آمیز) تا از بیشترین چسبندگی ممکن الیاف و انتقال نیروهای مکانیکی اطمینان حاصل شود. تقویت الیاف و دستیابی به حداکثر یکپارچگی کامپوزیت و پارچه.

در عمل، چنین مراحل حجمی تقویت زمانی حاصل می شود که کامپوزیت ها و ذرات با ویژگی های مکانیکی بهینه بریده شوند: هنگامی که با مواد رزین پراکنده ≤ 0.3...0.45 تقویت شوند. هنگام تقویت با AVN مستقیم χ ≤ 0.6...0.75; هنگام تقویت با پارچه ها و پارچه های حصیری χ = 0.45 ≤ 0.55; هنگامی که با مواد غیر بافته تقویت می شود؟ 0.3 ... 0.4; هنگام تقویت با کاغذ و مقوا χ ≤ 0.35...0.5;

بنابراین، به عنوان مثال، هنگامی که فضای بین الیاف VPCM یک جهته به مقدار بحرانی تری پر می شود (0.65...0.75)، ماهیت یکپارچه کامپوزیت از بین می رود، که منجر به ظهور ناهمواری های جدید تنش می شود و بنابراین به فروپاشی در تنش های مکانیکی کمتر، برای طرح های یکپارچه وجود ندارد.

کشف روش هایی برای پیشبرد مرحله حجمی آرماتور. یکی از آنها ترکیب مخلوط با ذرات در اندازه های مختلف، برای پر کردن بهتر حجم است. برخی از AVN های تک مستقیم با نخ ها، رشته ها یا بخیه ها با نخ های ابتدایی با اندازه های عرضی (قطر) مختلف تقویت می شوند. برای رزوه های آلی، نمایه آنها با غلتاندن یا کشیدن از طریق قالب های مخصوص و/یا اسپینرها هنگام گرم شدن تشکیل می شود، در نتیجه پروفیل آنها به شش ضلعی (نزدیک به شش ضلعی معمولی) نزدیک می شود، به طور قابل توجهی بخش بزرگتری از الیاف کامپوزیت.

رشد ناهمسانگردی و افزایش فیبرها در AVN و VPKM. به طور کلی گفته شد که رشد الیاف در VPCM به عمل مستقیم برتری مربوط می شود و این هم توسط ساختار خروجی هسته فیبری و هم حذف کامپوزیت با یک روش واحد برای اجرای مجدد توان های مکانیکی تعیین می شود. الیاف در مواد نهایی و تولید. قطعات موجود در پلاستیک های تقویت شده (کامپوزیت های فیبری) در واقع در اطراف الیافی که در ماتریس هستند "کار" می کنند، سپس از انواع و ساختارهای مختلف AVN برای تقویت استفاده می شود.

به این ترتیب، تقویت شده با الیاف و ساختارهای فیبری PCM با ذخیره لازم از ویژگی های مکانیکی ناهمسانگرد هستند که به دلیل رشد جزء تقویت کننده و ناهمسانگردی خود الیاف است. بیشترین ناهمسانگردی در AVN 1-D (تک راست) و 2-D (دو راست) و کامپوزیت های مبتنی بر آنها، تقویت شده یا زخمی با ساختارهای فیبری تک راست مشاهده می شود: نخ ها، رشته ها، بخیه ها، پارچه ها. کامپوزیت های بادکنکی بر پایه مواد غیر بافته شده، توپ های فیبری (بافته ها)، کاغذ در ناحیه آرماتور کمی ناهمسانگرد هستند، اما نسبت به توپ های معمولی مستقیم بسیار ناهمسانگرد هستند. AVN سه بعدی و کامپوزیت. کامپوزیت ها به طور آشفته ای در سه جهت تقویت می شوند تا همسانگرد شوند.

چندین الیاف تقویت کننده، مانند پاراآرامید، خود ناهمسانگردی مکانیکی بالایی را نشان می دهند و مقامات فیزیکیاین بدان معنی است که فشرده سازی و تولید VPCM یک طرفه و دو طرفه بر اساس آنها و همچنین کامپوزیت های دو طرفه مانند تکستولیت ها هزینه کمی دارد. برای پیشبرد این قدرت ها از الیاف تقویت کننده هیبریدی استفاده می شود که از انواع مختلف الیاف یا رزوه تشکیل شده است. به عنوان جزء دیگر، از الیاف کربن کمی ناهمسانگرد (نخ ها) یا الیاف عملاً همسانگرد استفاده کنید. در فضای بین الیاف PCM، الیاف کوتاه یا کریستال های نخ مانند را می توان برای افزایش استحکام مکانیکی "عرضی" معرفی کرد.

تزریق الیاف بیشتر به قدرت کامپوزیت ها فقط تا ایجاد تعدادی از ابعاد بحرانی ضروری است. در کامپوزیت های آماده، مقدار الیاف مورد نیاز برای تشکیل بخش هایی از یک میلی متر حیاتی است که با نیروهای چسبندگی قابل توجه بین الیاف و ماتریس تعیین می شود. بنابراین، دستیابی به خواص مکانیکی لازم کامپوزیت ها با افزودن چندین میلی متر الیاف برای باقی ماندن در حضور خواص مکانیکی و رشد در ماده مهم است و مشخصاً باقی ماندن در حضور الیاف کافی نیست.

در مورد VPKM، در مواد نساجی ساخته شده با نخ (پارچه، بافتنی، بافته شده و غیره)، عنصر ساختاری اصلی نخ و الیاف بیرونی است. و خود نیروهای مکانیکی که به مواد اضافه می شود را می پذیرد. تقسیم این نیروها در منسوجات شامل مالش مداوم بین الیاف و نخ ها است که منجر به تلفات بحرانی زیادی می شود. بنابراین، مقدار بحرانی الیاف و نخ ها در منسوجات چند میلی متر یا بیشتر است و مقدار VPCM باید چند دهم میلی متر یا کمتر باشد.

هنگامی که کامپوزیت ها اعمال می شوند، الیاف کمی تغییر می کنند، اگرچه همزمان با ماتریس تا زمان تشکیل کامپوزیت تغییر شکل می دهند. لازم به ذکر است که مواد نساجی به دلیل پایداری ساختار الیافی خود نسبت به کامپوزیت ها برتری دارند و رزوه ها دائماً جریان خود را تغییر می دهند و مستقیماً بر حداکثر توجه متمرکز می شوند. در فن آوری استخراج کامپوزیت ها و الیاف از آنها، مقدار الیاف در AVN اغلب حیاتی است، که برای اطمینان از "قابلیت انعطاف" ساختار فیبری بدون پاره شدن الیاف در نتیجه مهم است. این نقش مهمی در انتخاب AVN در اشکال تاشو PKM و ماشین ها ایفا می کند، زیرا قطعات، زمانی که آنها حذف می شوند، تغییر طرح AVN به شما امکان می دهد تا رشته ها را به ترتیب معین تغییر جهت دهید.

به این ترتیب، با استفاده از انواع مختلف AVN و روشهای فنآوری، میتوان اختلاط الیاف تقویتکننده را در کامپوزیت نهایی بهینه کرد یا به منطقیترین گزینه دست یافت که در آن اکثر الیاف در هدهای مستقیم ترکیب میشوند. ولتاژهای مکانیکی که در ذهن عملیات کار می کنند.

انواع اصلی پوشش های فیبری تقویت کننده قدرت PCM فیبری، به ویژه مکانیکی، همانطور که مهمتر است، اول از همه با ظاهر، قدرت، اندازه و توزیع الیاف تقویت کننده و غیره مشخص می شود. Budovaya AVN. اجازه دهید به انواع اصلی سطوح فیبری تقویت کننده - ساختارهای فیبری نگاه کنیم.

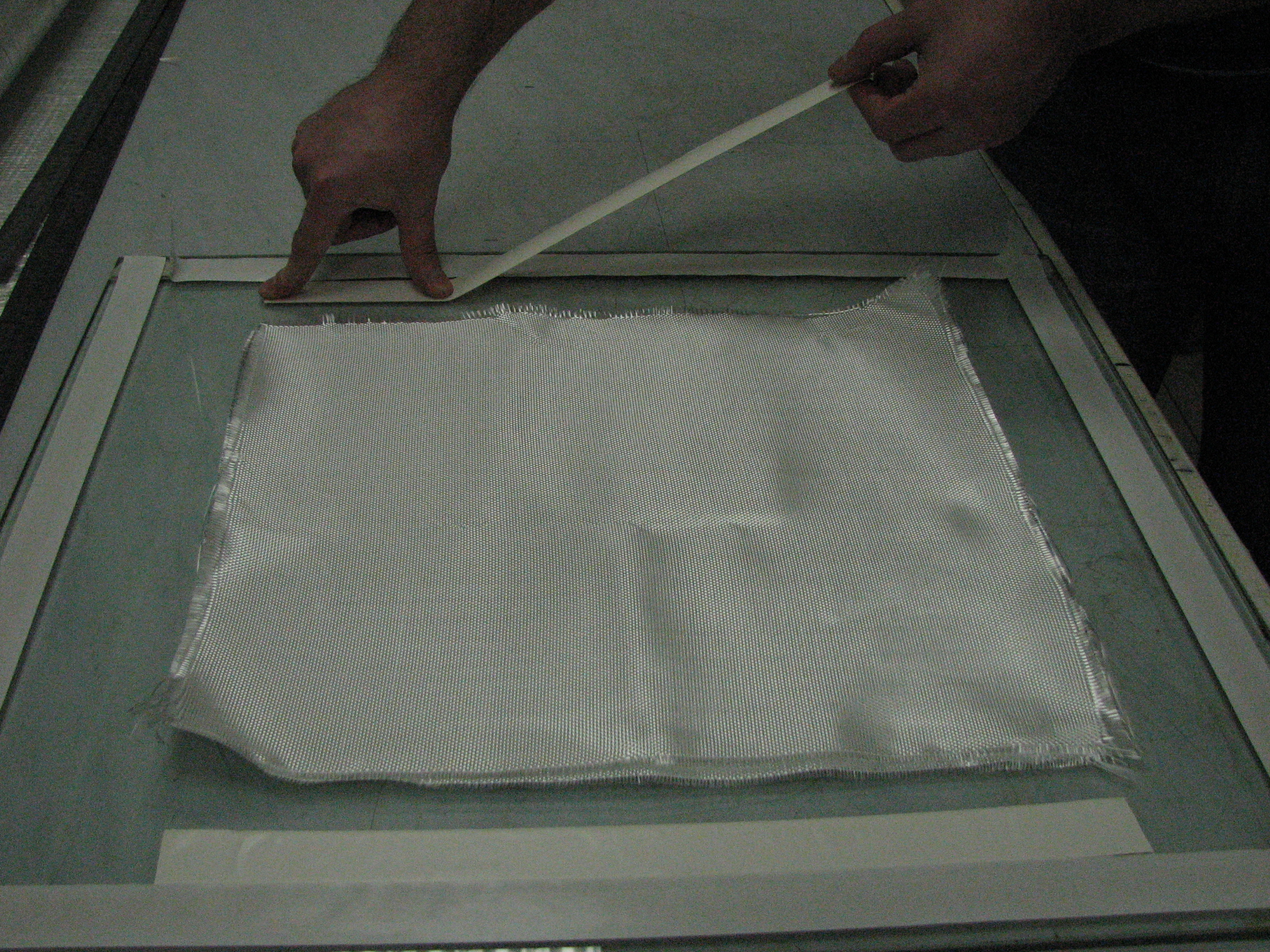

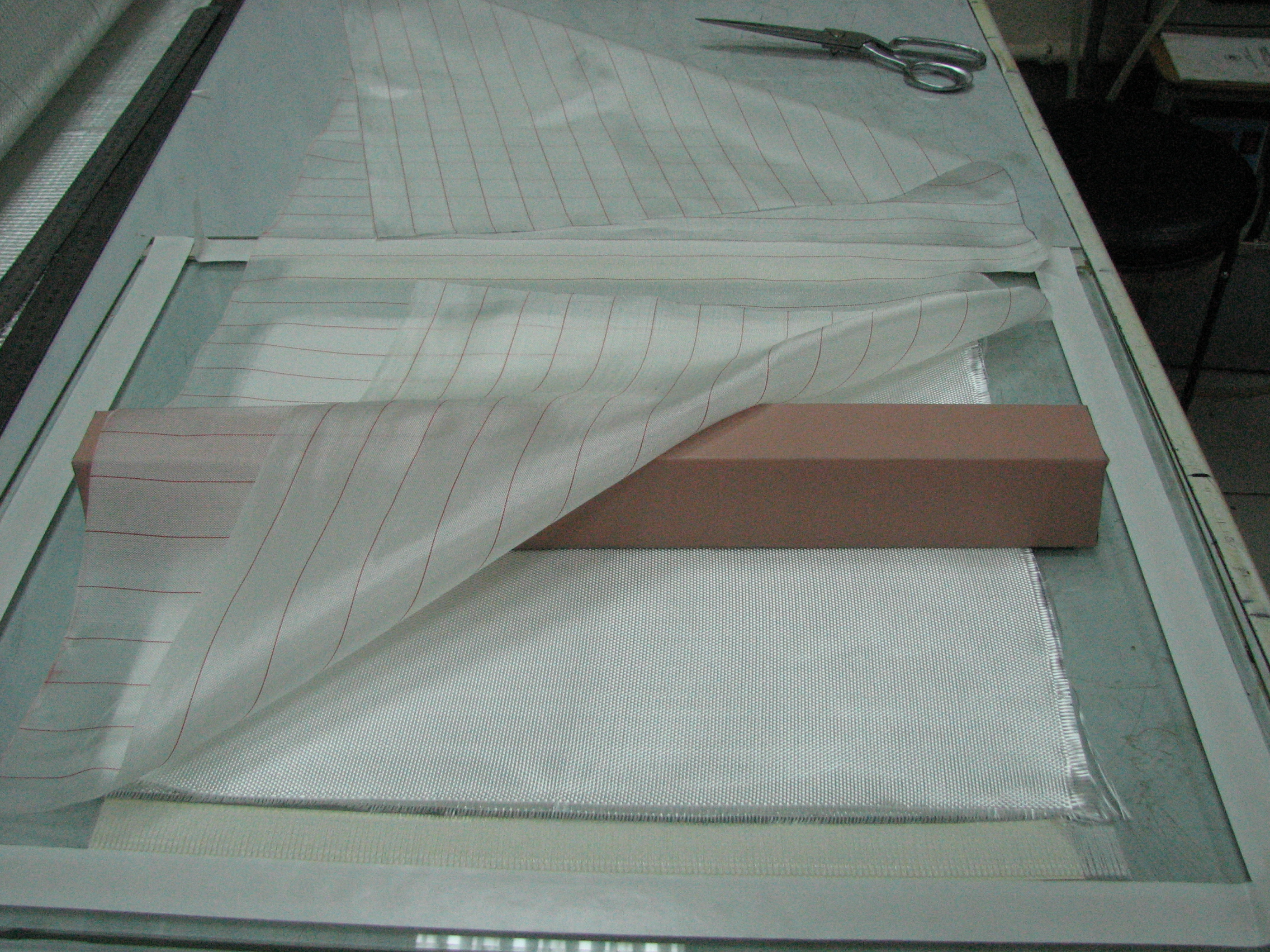

برای تهیه کامپوزیت های با کیفیت بالا، سفت و محکم و تک مستقیم، از نخ ها، رشته ها (رووینگ ها) و بخیه هایی مانند AVN تک مستقیم استفاده می شود. آنها همچنین برای حذف پلاستیک های سست با قرار دادن توپ ها در جهات عمود بر یکدیگر و زیر انتهای مختلف استفاده می شوند. روتوش توپ به توپ به ویژه در هنگام خشک کردن کامپوزیتهای مبتنی بر رزوههای شل، در صورت وجود اعوجاج در سازههای نساجی، برای کاهش سطح اجرای قدرت مکانیکی الیاف (نخها) یا تخریب آنها در حین، اهمیت دارد. خشك كردن .

در مورد AVN فیبر کربن با کیفیت بالا، پارچه دوخت راکد است، نخ های تقویت کننده اساس را تشکیل می دهند، و دوخت به ندرت بافته شده عمدتاً برای ثابت کردن نخ ها و حفظ ساختار بخیه ها هنگام پیرایش کامپوزیت ها یا الیاف استفاده می شود.

نخها، بافندگی و بخیهها با مدول بالا برای تولید نخهای یک طرفه و زخمی با کیفیت بالا استفاده میشوند، که همچنین به فنآوری برای پیچیدن آنها روی کارتریجهای با قطر بزرگ نیاز دارند تا ظاهر تنوع القایی بین آنها از بین برود. یا رشته های پیچیده به عنوان مثال، برای رزوه های پاراآرامید و کربن با ضخامت خطی 100 tex و قطر خارجی کارتریج نباید کمتر از 80 ... 100 میلی متر باشد.

گسترده ترین طیف مواد نساجی که می توان برای از بین بردن پلاستیک های کروی مانند تکستولیت ها به شکل ورق، الیاف زخمی و قالب گیری شده و پارچه استفاده کرد. آنها برای تهیه ویروب های فشرده با شعاع انحنای یکنواخت استفاده می شوند.

برای بافتن پارچههای پارچهای، پارچههای کتانی، جناغی، ساتن و سایر بافتهای ساده را ببافید و وجود همپوشانیهای طولانیمدت در رابطه با ترجیح کامپوزیتها از سطح قدرت مکانیکی بیشتر مطابقت دارد. برای تولید تکستولیت ها از پارچه هایی با ضخامت های مختلف استفاده می شود - سبک (تا 150 گرم در متر مربع)، متوسط (تا 300 گرم در متر مربع) و سنگین (بیش از 300 گرم در متر مربع).

برای تولید پارچههای پارچهای، یافتن بافتهای مسطح ساختار نساجی از یک الگوی مشخص بافت و تناسب، که بالاترین ویژگیهای مکانیکی ممکن را در پارچههای مدرن ما تضمین میکند، مهمتر است. ارتباط با همپوشانی طولانی نخ ها، دستیابی به ارزش و استحکام بیشتر ساختار را در جهت معین تضمین می کند. انتخاب بخیه ها و طناب های بافته شده توسط مشخصات خاص و خواص مکانیکی قطعات و اجزای کامپوزیتی تعیین می شود. اغلب سازههای بافنده با بهینهسازی ساختار سازه برای این منظور آماده میشوند.

اخیراً اشاره شد که AVN شروع به بافتن پارچه های بافتنی و سایر سازه ها کرد. امکان ایجاد سازه ها از الگوهای نخ مشخص شده برای رایج ترین انواع قطعات و اجزای دارای اهمیت بالایی که ممکن است از اهمیت بالایی برخوردار باشد ضروری است. پارچه های بافتنی به دلیل انعطاف پذیری بالایی که دارند به شما این امکان را می دهند که قطعات و پارچه ها را با شعاع انحنای کوچک اصلاح کنید. برای رسیدن به بالاترین سطح قدرت، خطوط مستقیم توپ ها با بخش های بلند مستقیم حلقه ها در هم می آمیزند. پارچه های تریکو با چالش های مهمی در تهیه قطعات و پارچه با پارچه های بافته شده در ظاهر اشکال حجمی بافتنی با ضخامت های مختلف در ارتباط با ضخامت مشخص شده مواد مواجه هستند. پخش کامل عرضی رزوه ها حفظ مواد با کیفیت بالا را تضمین می کند، که برای تولید ویروس های ترکیبی ناهمسانگرد پایین از یک ناهمسانگردی مشخص از ویژگی های مکانیکی ضروری است.

هنگام تهیه قطعات و اجزایی که بار مکانیکی بالایی را تحمل می کنند، از پارچه های بی اهمیت، سازه های بافتنی و بافته شده استفاده می شود. این AVN ها بر اساس نخ های با کیفیت و/یا با مدول بالا تولید می شوند: پاراآرامید، کربن یا غیر آلی. سازه های حجمی نگهدارنده شکل جدیدی به قطعات یا اجزای در حال آماده سازی می دهند و تارهای موجود در آن ها به گونه ای بافته می شوند که مستقیماً در برابر بیشترین تنش های مکانیکی قرار می گیرند.

برای حذف ورقههای ورقهای با ویژگیهای مکانیکی متوسط، اغلب از مواد نبافته و سایر گلولههای فیبری بر پایه الیاف استفاده میشود. بوها زمانی که الیاف با استفاده از روش های پیش خشک کردن و قالب گیری تماسی تهیه می شوند، به طور گسترده ای تشخیص داده می شوند، قطعات انعطاف پذیرتر هستند، پارچه های پایین تر و سایر ساختارهای نخ به دلیل شکنندگی الیاف لبه دار هستند. این امر امکان تهیه لوبیا را با شعاع کمی از ویژن با حفظ یکپارچگی و با نازک شدن جزئی گلوله فیبری در حین خشک شدن از قبل تضمین می کند. پارچه های نبافته برای پیرایش پارچه های قالب گیری شده به شکل تاشو بهتر است.

برای اطمینان از ویژگی های مکانیکی مشخص شده PCM، الیاف هیبریدی بر روی سطح ذوب می شوند. قبل از آنها الیاف و نخ های آلی درجه بالا وجود دارد که دارای ویژگی های مکانیکی بالا در هنگام کشش و ناهمسانگردی بالا و در نتیجه استحکام کافی در جهت عرضی و هنگام دوخت نیستند. نیاز به حرکت نیروهای عرضی در کامپوزیت های ناهمسانگرد - پلاستیک های کروی و دیگر ساختارهای تک جهتی وجود دارد.

تغییرات در استحکام عرضی کامپوزیت ها به ویژه هنگامی که با الیاف پاراآرامید، رزوه ها و AVN بر اساس آنها تقویت می شوند، مهم است. در این مورد به عنوان جزء دیگر از فیبر کربن، شیشه و سایر الیاف و نخ های معدنی استفاده می شود. در این حالت، می توان AVN هیبریدی (دوخت، قیطان، پارچه و انواع دیگر پارچه ها) و همچنین حالت جامد تر آنها را در فرآیند توپ گذاری هنگام نگهداری کامپوزیت ها حفظ کرد. هیبرید AVN می تواند ظاهر توپ های فیبری، پارچه ها، ساختارهای بافته شده، مواد بافتنی را ایجاد کند.

روش دیگر برای راکد ماندن AVMهای هیبریدی، اعطای اختیارات فیزیکی اضافی و سایر اختیارات به آنها است. بنابراین، برای حذف کامپوزیت های رسانای الکتریکی و محصولات آنها، الیاف یا رشته های رسانای الکتریکی کربن را به AVN وارد کنید. به این ترتیب، کامپوزیت ها با رسانایی الکتریکی معین ایجاد می شوند یا خاصیت آنتی استاتیک دارند.

یک نکته مهم، آماده سازی AVN های هیبریدی است که در آن جزء دیگر عملکردهای اضافی را انجام می دهد و پس از قطع شدن کامپوزیت، حذف یا وارد انبار ماتریس می شود. کاربرد این روش جدا کردن پارچه ها یا پارچه های بافتنی از نخ های کربن سخت و شکننده یا ذرات نازک فلزات نسوز (مولیبدن، تنگستن و غیره) است. در هسته نخ همراه، نخ ویکوریست تشکیل میشود (که سپس با بخار دادن یا اچ کردن اسید برداشته میشود و در انبار کامپوزیت گم میشود)، و همچنین یک نخ ساخته شده از الیاف شل، به عنوان مثال، پلی وینیل الکل (که آسیب دیده است. با آب یا متورم می شود و خوشحال وارد انبار نوعی ترموست می شود).

هنگام برداشتن پلاستیک های کاغذی نورد شده (ورق) - گتیناک ها، و همچنین سازه های فولادی، از کاغذ مبتنی بر الیاف شیمیایی، شیره، الیاف مقاوم در برابر حرارت آرامید یا کاغذ برای جایگزینی الیاف کربن کوتاه استفاده می شود.

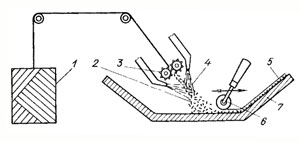

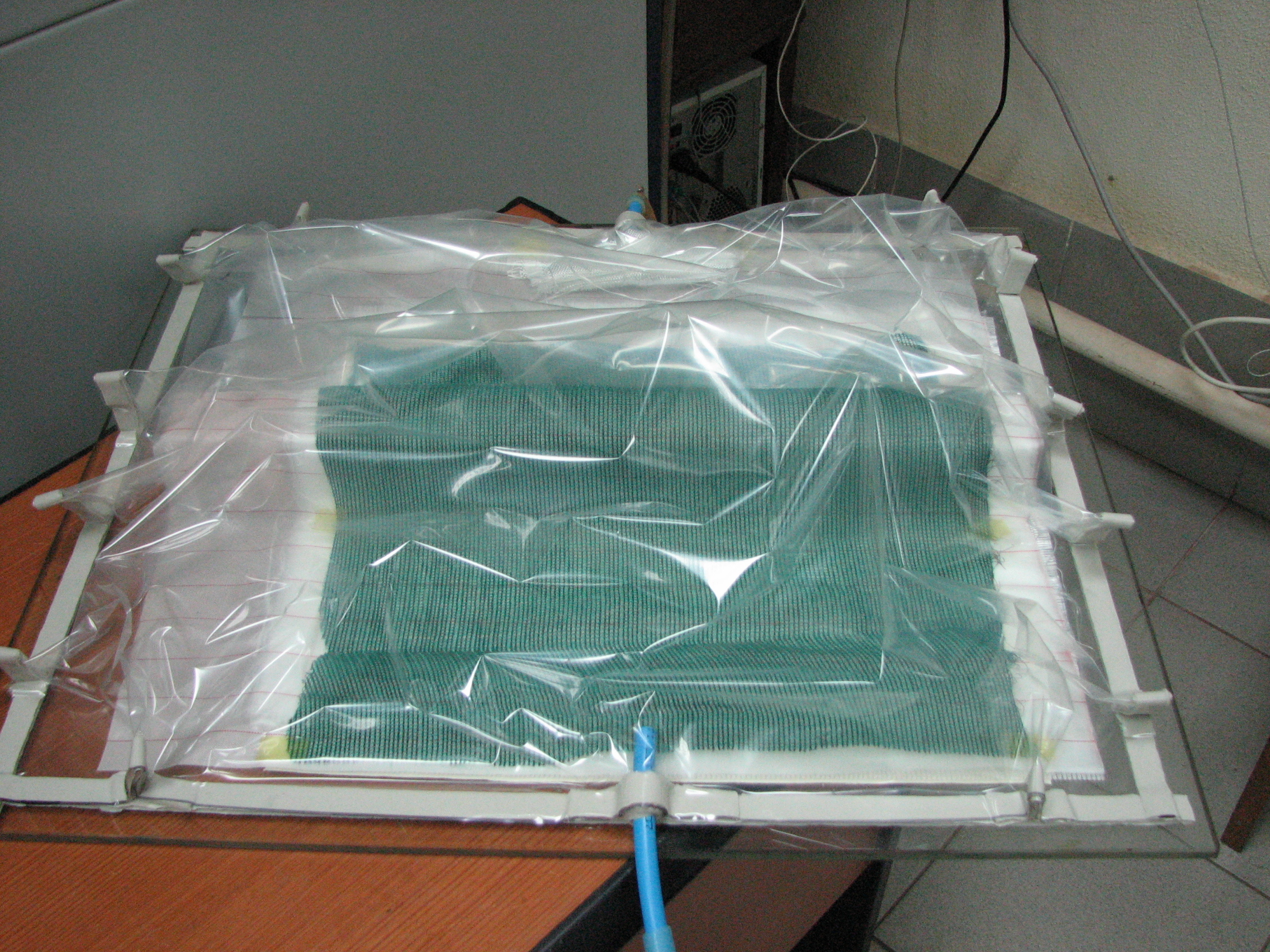

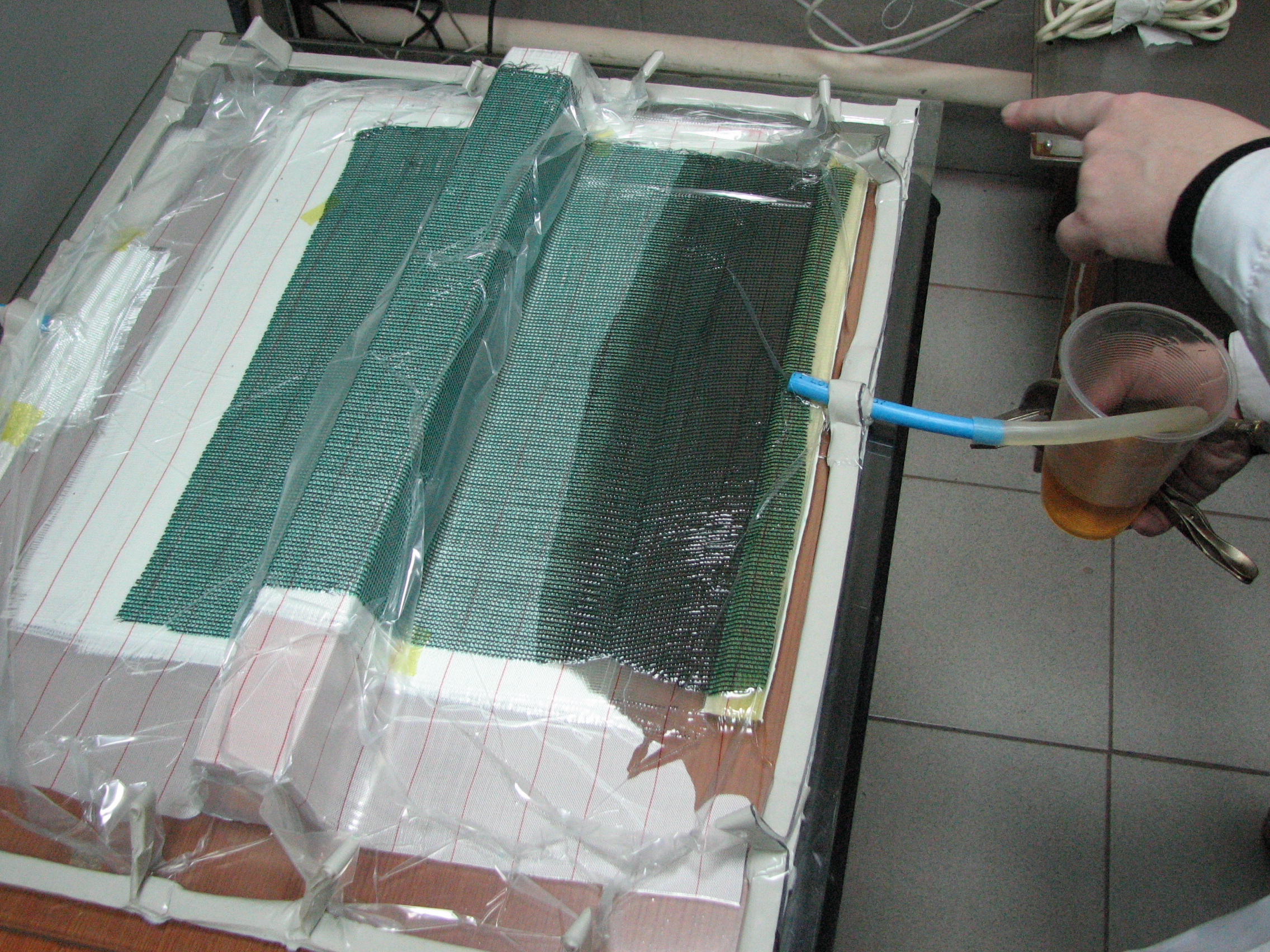

روش ها و مراحل اصلی استخراج کامپوزیت ها و ویروس ها. برای استخراج کامپوزیت ها و/یا قالب گیری اجزا از ترموپلاستیک های خارجی و تقویت شده و ترموست ها، انبارهای خروجی مختلفی استفاده می شود: مواد پودر مانند و بر پایه الیاف. ماتریس (سازگار) به شکل مذاب یا ترکیبات کمیاب (فرمولاسیون ها و امولسیون ها، ترکیبات حاوی مونومرها یا الیگومرهای خروجی)، پیش مخلوط ها (بر اساس اپوکسی، پلی استر یا سایر ترکیبات)، خمیرها، پودرها، گرانول ها و قرص ها، الیاف شل نخ های پایه، طناب ها، دوخت ها، پارچه ها، حصیرها و ملحفه های نبافته، کاغذهای تراوش شده با رطوبت) و غیره.

مراحل جداسازی کامپوزیت های الیافی و محصولات حاصل از آنها به نوع ماتریس (موفق) ارائه شده در آن بستگی دارد.

پارامترهای اصلی فرآیند برش کامپوزیت فشار، دما و ساعت است. معاون تقویت مواد و ایجاد ذرات یک شکل معین را تضمین می کند. رژیم های دما-ساعتی برای حذف قطعات و اجزاء توسط فرآیندهای فیزیکی (بلورسازی، آرامش) و شیمیایی (سخت شدن و اتصال عرضی) که در مواد رخ می دهد تعیین می شود. علاوه بر این، پیچیدگی فرآیند تکنولوژیکی در سرعت گرم کردن یا سرد کردن موادی است که در حال پردازش است، به این معنی که دما بر اساس فرآیند متفاوت است.

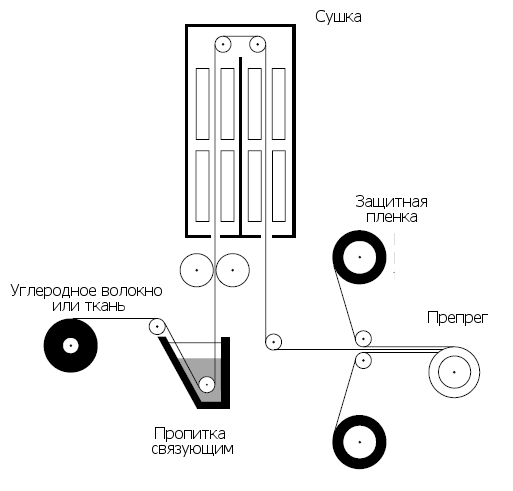

مرحله میانی نگهداری پرکننده های الیافی تقویت شده در فرآیند فناوری، حذف مواد کامپوزیت یا ویروس ها و نشت پرکننده های فیبری است. برای این منظور از مذاب های ترموپلاستیک ها و تقسیم ها، الیگومرهای کمیاب یا پراکندگی اجزای خروجی برای ترموست استفاده می شود. تراوش به صورت دوره ای یا مداوم بر روی ماشین ها انجام می شود و سپس خشک کردن (در صورت نشتی یا پراکندگی) و خنک شدن مایع نشت شده انجام می شود.

در حین پردازش ترموپلاستیک ها، از جمله ترموپلاستیک ها، آنها به حالت جریان بسیار الاستیک یا چسبناک تبدیل می شوند و در دماهای پایین سخت می شوند. هنگامی که ذوب یا نورد می شود، مواد تغییر شکل می دهند، قطعات یا قطعات به شکل متورم می شوند. هنگامی که ترموپلاستیک ها سرد می شوند، فرآیندهای کریستالیزاسیون و آرامش رخ می دهد (از بین بردن تنش های داخلی) که برای اطمینان از ثبات اندازه و شکل ضروری است.

هنگام پردازش ترموست در مرحله اول، مواد نیز ذوب یا نرم می شوند، تغییر شکل می دهند و شکل مورد نیاز را به خود می گیرند. در مرحله دیگر، واکنش هایی برای ایجاد پیوندهای متقابل شیمیایی و ایجاد ساختار مشابه به پلیمر رخ می دهد. اغلب، هنگامی که ترموست سخت می شود، گرمای تولید شده باعث گرم شدن مواد و تخریب آن می شود. بنابراین در چرخه قالب گیری ممکن است نیاز به حرارت ورودی وجود داشته باشد که قابل مشاهده است.

پس از فرآیند قالب گیری، ذرات در نتیجه تغییر حجم در هنگام سرد شدن و تبلور و به ویژه با گرماسخت سخت شده، دچار انقباض می شوند. ناهماهنگی این فرآیندها می تواند منجر به ایجاد بیماری های گیاهی و تغییر شکل میکروب های آماده شود.

هنگامی که مواد خروجی حذف می شوند، برای جلوگیری از شکستن، و همچنین هنگامی که گرماسخت ها برای حفظ یکپارچگی کامپوزیت سخت می شوند، محصولات واکنش مولکولی پایین مقصر حذف شدن هستند. حفظ ماده یکپارچه نیز به دلیل سخت شدن زهره است، قطعات قسمت اضافی اجزای با وزن مولکولی کم که در فاز گاز مرئی (لامپ ها) دیده می شوند، تحت فشار می توانند بر روی یک قطعه شکسته شوند. ساعت و دیگر با فرآیند معمولی قالب گیری محصول تداخل نمی کند iv.

پر کردن الیاف تقویت شده (FRP) با مواد میانی برای حفظ استحکام مشخص شده پرکننده فیبری و ماتریس پلیمری. AVP یک فرم خروجی دستی برای محصولات نهایی است. بر اساس آنها، روش های مختلف پردازش برای استخراج مواد مرکب و ذرات با اشکال مختلف استفاده می شود.

انواع اصلی WUA بر اساس نوع WUA انتخاب شده است: پیش مخلوط ها و الیاف، پیش آغشته , AVP با ماتریس های ترموپلاستیک (پلی اتیلن، پلی پروپیلن، پلی آمیدها و غیره) و سپس زرشک های اضافه شده و سایر اجزاء را می توان تا زمانی که به مدت یک ساعت تقریباً نامحدود به کامپوزیت تبدیل شوند، نگهداری کرد.

AVP ها با ماتریس های ترموست بر اساس الیگومرهای رزین های ترموست تهیه می شوند که جامد نمی شوند و در نتیجه در هنگام گرم شدن سیال می شوند (فنل فرمالدئید، پلی استر، اپوکسی، و غیره) با افزودن رزین های پودر مانند، بارونیک ها، رشوین های ماشووالنی (به چسبیدن به قالب ها را غیرفعال کنید). اصطلاح حفظ چنین AVP ها توسط ذهن های فنی تعیین می شود، زیرا در دمای اتاق محصول جامدتر می شود. نگهداری در دماهای پایین تر اغلب توصیه می شود.

AVP هایی که قبل از عمل آوری آماده می شوند، الیاف فشرده ای هستند که بر اساس الیاف برش کوتاه به عنوان مواد پرکننده پراکنده از ترکیبات ترموست سخت شده تهیه می شوند. شکل نهایی آن قرص یا قطعات نامنظم است. چنین WUA هایی با استفاده از روش پرس داغ به virobi zazvichay پردازش می شوند.

روش های نگهداری ویروس ها از کامپوزیت های پلیمری فیبری برای قالب گیری ذرات از پلیمرهای خارجی و AVP های ترموپلاستیک، از روش های زیر استفاده می شود: ریخته گری تحت فشار. لیتوانیایی presuvannya; اکستروژن مستقیم ترموپلاستیک های بسیار چسبناک؛ متحرک؛ اکستروژن؛ کلندری قالب گیری خلاء و پنوماتیک؛ روش برش و اره کردن؛ روش قالب گیری چرخشی؛ روش مهر زنی از ورق و در.

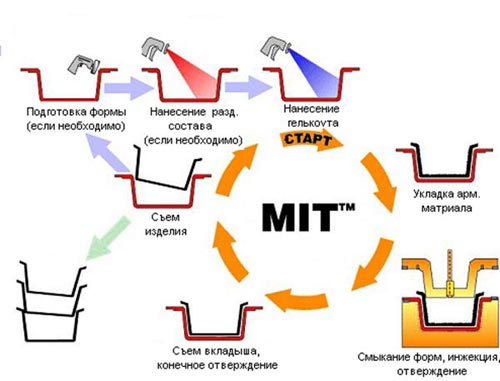

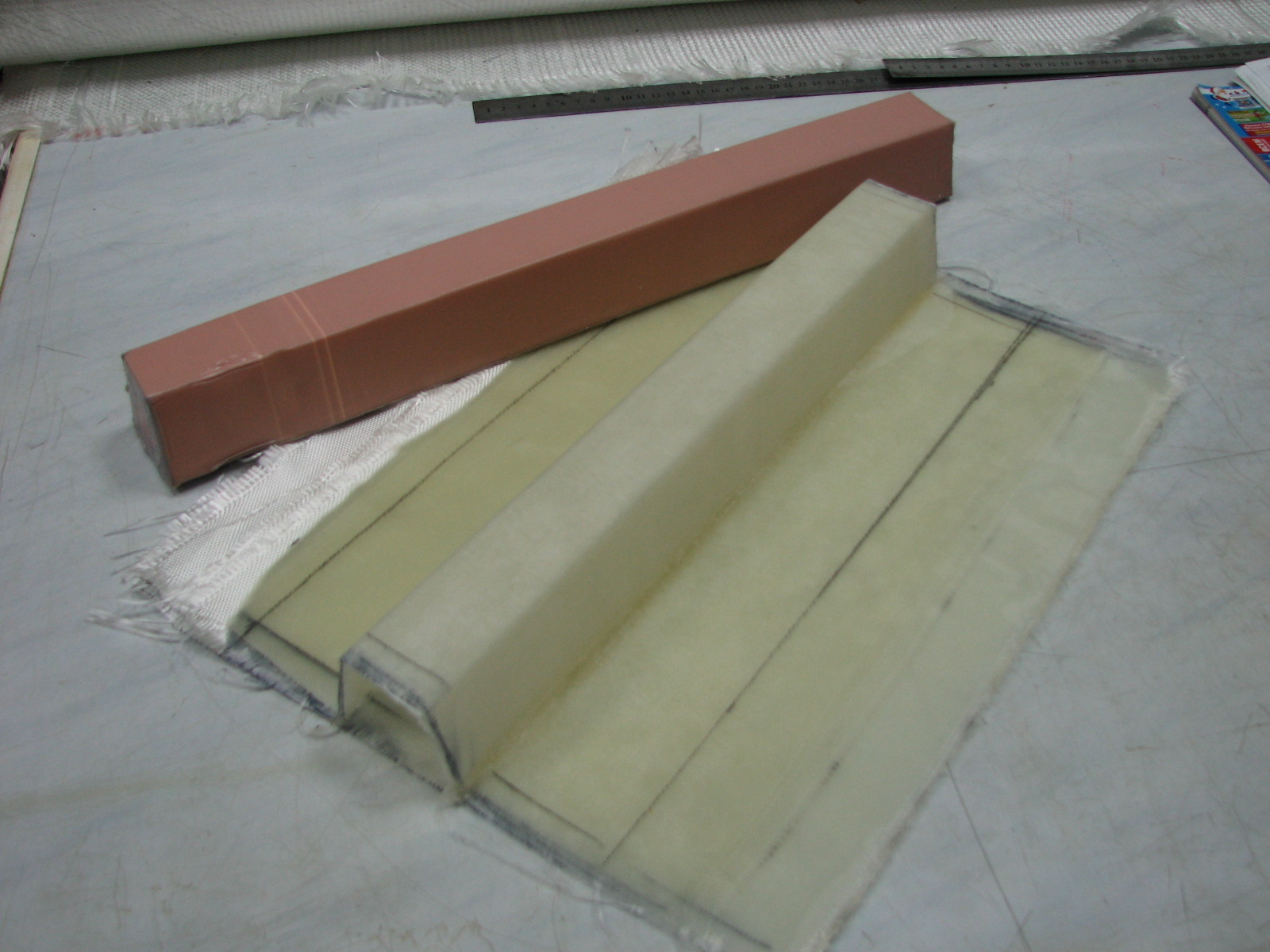

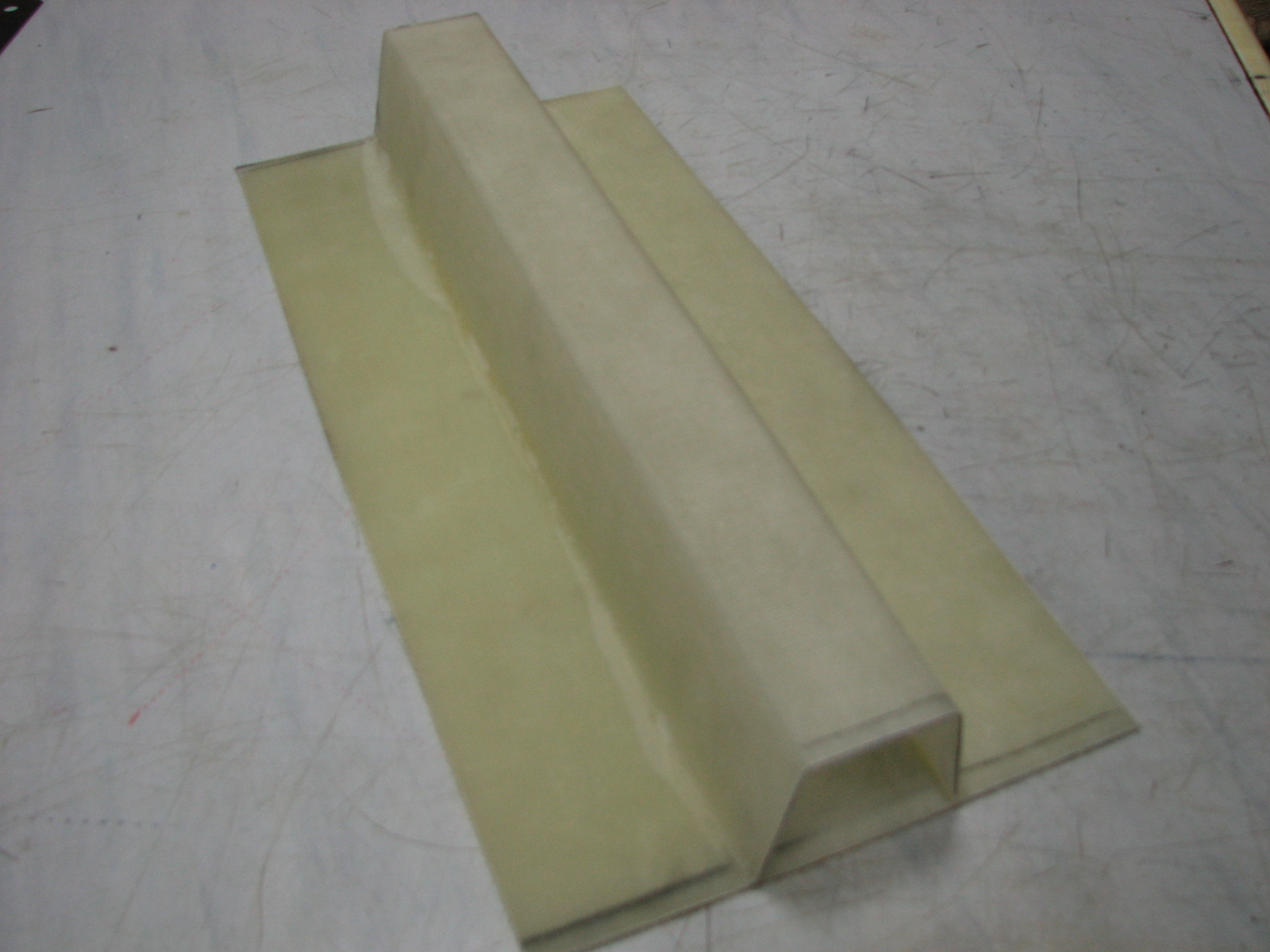

ویژگی تهیه ویروس های تقویت شده مواد پلیمریبر اساس پلاستیک های ترموست، این مواد در طول فرآیند تولید دستخوش تغییرات گسترده ای می شوند. روش های اساسی زیر استفاده می شود: پیش خشک کردن. طرح توپ در طرح; انقباض; متحرک؛ اره کردن؛ قالب گیری به شکلی که منقبض می شود و قالب گیری حرارتی فشرده سازی. چرخاندن و پیچیدن تا پیچیدن. نفوذ لایه تقویت کننده به شکل رزماری؛ روش های خلاء و وکیوم اتوکلاو؛ روش پیش محفظه ای و در.

برای اتصال قطعات ساخته شده از مواد پلیمری الیافی از فرآیندهای جوشکاری، چسباندن و تاشو مکانیکی استفاده می شود.

برای پردازش نهایی ویروس ها از مواد پلیمری فیبری از روش های زیر استفاده می شود: تثبیت حرارتی (آرامش)، پردازش پرتو و لیزر، پردازش مکانیکی و روش های دیگر.

کامپوزیت های پلیمری با ترکیب الیاف مختلف.

زیر ارگانوپلاستیک ها (کامپوزیت های ارگانیک) بر اساس مواد پلیمری بادوام، تقویت شده با مواد شیمیایی مبتنی بر الیاف، با ترکیبات ترموپلاستیک چسبناک و ترموست (ماتریکس) ساخته شده اند. در میان آنها، لطفاً کامپوزیت های مبتنی بر AVN با الیاف طبیعی، کربن و معدنی قابل مشاهده در گروه را وارد نکنید.

به دلیل شناخت مجموعه ای از مقامات دولتی، موجودی مواد ارگانوپلاستیک ممکن است حتی متنوع تر باشد. متداولترین تقویتکنندههای مورد استفاده عبارتند از: پلیفرن (برای ارگانوپلاستیکها برای مقاصد الکتریکی). مواد مقاوم در برابر حرارت، به عنوان مثال، ساخته شده از الیاف متاآرامید (برای آلی پلاستیک هایی که در دماهای بالا، از جمله برای مقاصد الکتریکی و ضد اصطکاک استفاده می شوند). پاراآرامید (برای مواد آلی با درجه بالا و مدول بالا).

فنل فرمالدئید، پلی استر، و همچنین اپوکسی، اپوکسی فنل، پلی آمید و سایر گرماسخت ها را می توان به راحتی پردازش کرد (بقیه برای مواد آلی پلاستیک درجه بالا هستند). مقدار جایگزینی با توجه به طرح های تقویت باید 30 ... 50٪ تنظیم شود.

پلی الفین ها (پلی اتیلن با چگالی بالا، پلی پروپیلن)، فلوروپلاستیک، پلی وینیل کلراید، پلی اورتان ها و غیره به عنوان ماتریس های ترموپلاستیک استفاده می شوند. جايگزيني در بالا بايد 5 تا 70 درصد باشد (حفظ)، گاهي بيشتر. معرفی AVN به ترموپلاستیک ها استحکام مکانیکی و ویژگی های عملکرد آنها را ارتقا می دهد ().

برش ارگانوپلاستیک تفاوت قابل توجهی با برش انواع دیگر کامپوزیت های تقویت شده ندارد، تفاوت فقط در انتخاب اجزا و حالت های تکنولوژیکی است.

قدرت ارگانوپلاستیکها باید در نوع AVN و ماتریس، رابطه اجزاء، طرحهای تقویتکننده (تغییر شکل دادن فیبر)، ویژگیهای تعامل اجزای ماتریس با الیاف و فناوری تولید باشد. این مواد با استحکام کم، خواص مکانیکی بالا، به ویژه پیتی، هدایت حرارتی بسیار کم، قدرت دی الکتریک خوب، مقاومت در برابر محیط فعال مشخص می شوند.

آلی پلاستیک ها با هدایت حرارتی متوسط در خطوط مستقیم عمود بر انبساط لایه تقویت کننده مشخص می شوند (0.012...0.02 W/(cm K) همچنین دارای خواص دی الکتریک بالایی هستند، به ویژه در مورد تقویت با الیاف پلی استر: Electrical کم. نفوذ (3.7)...4.2)، مماس کم تلفات دی الکتریک (0.01...0.25) در محدوده فرکانس وسیع، پشتیبانی الکتریکی حجمی بالا (1013...1015 اهم سانتی متر) و شدت الکتریکی (20...30) kV/mm

مقاومت حرارتی آلی پلاستیک ها با شاخص های مربوط به اجزا تعیین می شود. زمان آن رسیده است که بوی بد به رسانه های فعال برسد - بسیاری از داروها، محصولات نفتا، آب.

استفاده از ارگانوپلاستیک ها گسترده تر است. بوی تعفن از مواد مهم ساختاری الکترو و رادیو تکنیکی است که در صنایع ماشین سازی از جمله حمل و نقل و شیمیایی، در وسایل کشنده مانند مواد انتشار رادیویی برای تهیه تجهیزات ورزشی، در فناوری پزشکی استفاده می شود.

آرامیدوپلاستی ممکن است به عنوان یک نوع خاص از ارگانوپلاستیک ها با بالاترین ویژگی های مکانیکی و حرارتی دیده شود.

دستیابی به بالاترین ویژگی های مکانیکی از طریق استفاده از پوشش های تقویت کننده با مدول بالا به دست می آید: نخ ها، طناب ها، بخیه ها، پارچه ها، مواد مبتنی بر الیاف برش خورده و همچنین ترکیبات ترموست با کیفیت بالا با چسبندگی بالا به قاب های تک الیاف. خشک کردن الیاف آرامید بریده شده و مواد غیر بافته کمتر موثر است، زیرا در این موارد قدرت مکانیکی بالای الیاف آرامید به طور کامل درک نمی شود، اما همچنان امکان پردازش منطقی مواد را فراهم می کند. دسته های مرتب شده از الیاف آرامید یا AVN با شاخص های پایین تر قدرت

به عنوان ماتریس، اپوکسی، اپوکسی فنولیک، پلی آمید و سایر اصلاحات مبتنی بر اپوکسیدها و پلی آمیدها اغلب استفاده می شود. Ridshe - ترموپلاستیک های مقاوم در برابر حرارت. خشک شدن بیشتر انواع ماتریس های ترموپلاستیک و ترموپلاستیک معمولاً اجازه نمی دهد تا قدرت مکانیکی و حرارتی بالای الیاف آرامید جذب شود و بنابراین بی اثر است.

برش ارگانوپلاستیک تفاوت قابل توجهی در مقایسه با برش انواع دیگر کامپوزیت های تقویت شده ندارد؛ تفاوت فقط در انتخاب اجزا و حالت های تکنولوژیکی است.

قدرت آرامیدوپلاستی در بین انواع مختلف ارگانوکمپوزیت ها یافت می شود. خصوصیات مکانیکی آنها به طور خلاصه در .

با توجه به مدول خاص الاستیسیته آرامیدوپلاستی، برگشت اسکلوپلاستی ممکن است 2 برابر و با توجه به مقدار آن - 1.3...1.8 برابر باشد. بوها دارای ویژگی های نویز بالایی هستند، در برابر لرزش مقاوم بوده و ضریب جذب صدا و ارتعاش بالایی دارند.

با توجه به ناهمسانگردی بالای قدرت الیاف آرامید، آرامیدوپلاستی به طور کامل در ذهن ناوگان مورد استفاده قرار می گیرد که کشیده شده و مستقیماً تقویت می شود. در عین حال، ارزش آن هنگام کشش در جهات دیگر، هنگام فشرده شدن و فشار دادن، بسیار کم است. برای این منظور، لازم است که رکود مواد تقویت کننده هیبریدی از ادغام های کربن، کربن و سایر الیاف معدنی و رزوه هایی که رشد آن ها توسط ویژگی های مکانیکی لازم الیاف تعیین می شود، تعیین شود. به عنوان موادی با خواص مکانیکی بالا، ارگانوپلاستیک های یک جهته در کنار هم دیده می شوند.

خواص حرارتی و فیزیکی آرامیدوپلاستیک به طور مستقیم با توسعه لایه تقویت کننده مرتبط است. هدایت حرارتی آن در یک خط مستقیم عمود بر الیاف کم است. ضریب انبساط حرارتی تقویت مستقیم می تواند منفی باشد (در محدوده 2·10-5 ... -4·10-6 1/°С متفاوت است).

ویژگی های الکتریکی آرامیدوپلاستی ها با سایر ارگانوپلاستی ها برابری می کند.

پایداری حرارتی آرامیدوپلاستیک ها بالاست؛ خشک شدن ترکیبات مقاوم در برابر حرارت به آنها اجازه می دهد تا برای مدت طولانی در دمای معمولی تا 200...250 درجه وات استفاده شوند. اینها مواد بسیار قابل اشتعال هستند. هنگام استفاده از ترکیبات فنلی و پلی آمیدی در فرآیند پیرولیز در دمای بالا، بوی بد قبل از کک شدن با بازده بالای کک وجود دارد. آرامیدوپلاستی در برابر محیط های فعال، بسیاری از ترکیبات آلی، محصولات نفتا و آب مقاوم است.

ماندگاری آرامیدوپلاستی ها به دلیل خواص مکانیکی و حرارتی بالای آنهاست. بوها در مناطقی که ویژگی های مکانیکی بالا مورد نیاز است - در دستگاه های کشنده، تجهیزات حمل و نقل، تجهیزات پزشکی (زره بدن، کلاه ایمنی)، تجهیزات تشریفاتی و ورزشی و فناوری پزشکی مؤثر است.

اسکلوپلاستی - اینها مواد کامپوزیتی بر پایه الیاف شیشه و ترکیبات پلیمری هستند. برای تقویت از انواع الیاف، نخ ها و مواد فیبری استفاده می شود.

الیاف الیافی که مخصوصاً برای پلاستیک های الیافی مناسب هستند از دیدگاه ذهن عامل انتخاب می شوند:

برای اهداف ساختاری، فایبرگلاس از الیاف چند لایه ساخته شده از شیشه آلومینوبروسیلیکات بدون آج ساخته شده است.

برای مواد و فرآیندهایی که در ذهن با استحکام مکانیکی بالا کار می کنند، از AVN با شیب های درجه بالا و مدول بالا بر اساس شیشه سیلیکات منیزیم آلومینا استفاده کنید که باعث افزایش ارزش 25...50٪ و استحکام فنر مدول می شود. 25 ... 30٪ بیشتر، شیب کمتر است

مقاوم در هسته های اسیدی پلاستیک شیبدار (تهیه شده شیمیایی، مخازن باتری و غیره) تهیه شده از شیشه بوروسیلیکات مقاوم در برابر مواد شیمیایی، برای این منظور از ویکوریست برای بازالت AVN نیز استفاده می شود.

ظروف با اندازه بزرگ که نیازهای مکانیکی بالایی ندارند (بدنه کشتی، پانل های ساختمان و غیره) از پارچه هایی بر پایه شیشه بوروسیلیکات آلومینیومی ارزان ساخته می شوند.

عوامل مقاوم در برابر حرارت که در دمای بالاتر از 300 درجه سانتیگراد عمل می کنند از رشته های سیلیس و کوارتز تهیه می شوند.

برای کامپوزیت ها برای مقاصد الکتریکی، لازم است از AVN از شیشه بوروسیلیکات استفاده شود، که ممکن است نفوذ دی الکتریک 30 ... 40٪ کمتر از سایر انواع شیشه باشد.

به عنوان ماتریس های پلیمری، رزین های ترموست (فنولیک، اپوکسی، پلی آمید)، و همچنین ترموپلاستیک های مقاوم در برابر حرارت - پلی آمیدهای معطر، پلی سولفون ها، پلی کربنات ها از همه مهمتر هستند. ترموپلاستیک های کم ذوب مانند پلی اولفین ها به ندرت یخ می زنند، زیرا چسبندگی کمی به فیبر دارند و اجازه نمی دهند قدرت رزین الیاف مشخص شود. با این حال، تمایل گریدهای پلی آمید در نظر گرفته شده است. برای اسکوپلاستیک ها برای اهداف مهندسی برق و رادیو، ویکوریست هایی با ویژگی های دی الکتریک بالا مناسب هستند: ارگانوسیلیک، اپوکسی و غیره.

برای سهولت خشک شدن در ظروف متصل به هم، AVP ها بر اساس مواد تقویت شده با الیاف تهیه می شوند. رزین های پلیمری، سپس. مخلوط مواد تقویت کننده و مواد زمینه پلیمری، آماده سازی برای تولید قطعات و محصولات - بر اساس ترکیبات ترموست و اخیراً ترموپلاستیک ها (پیش آغشته، پیش الیاف، پیش مخلوط).

برای حذف اسکلوپلاستیکی از روش های راکد پرس، تخمگذار با پرس بیشتر، pultrusion و غیره. پلاستیک های فیبر کربنی با ارزش و مدول بالا از شیب ها، طناب ها (رووینگ ها)، طناب ها و بخیه ها با ویژگی های مکانیکی بالا ساخته می شوند. چگونه می توان به سرعت اکثر رزین های ترموست را درمان کرد - فنولیک، پلی استر، اپوکسی، پلی آمید، که چسبندگی بالا و سطح بالایی از اجرای قدرت مکانیکی الیاف را تضمین می کند. ترموپلاستیک های سطحی با استفاده از روش های پیش خشک کردن، پیش خشک کردن مایع، ریخته گری و غیره پردازش می شوند.

در صورت لزوم، مواد و قطعات را می توان به صورت مکانیکی پردازش کرد. با این حال، به دلیل قدرت سایندگی الیاف، سخت کردن ابزار کاربید یا الماس مهم است.

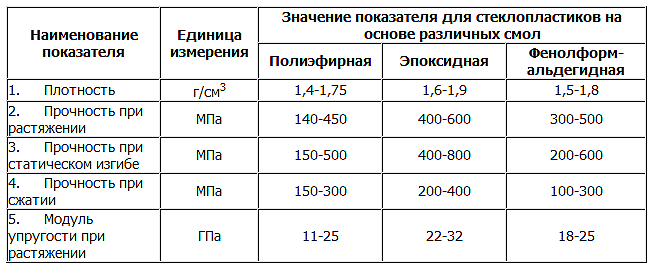

ویژگی های اصلی اسکلوپلاستیک ها (پیش الیاف، تکستولیت ها، مواد مبتنی بر الیاف تقویت کننده تک راست) را می توان در ادبیات پیدا کرد. Deyakі غرفه داران zvedenі u.

قدرت مکانیکی اسکلوپلاستیک ها در تقویت مستقیم تا حد زیادی با قدرت الیاف تقویت کننده و روکش مجدد آنها مشخص می شود و تا حدی بوی بد ذخیره می شود. مشخصات دمایی اسکوپلاستیک ها توسط مقامات گیرنده تعیین می شود.

Sklotekstolit از نظر ویژگی های مکانیکی، مقاومت در برابر حرارت، خواص عایق الکتریکی، تأثیر رطوبت و محیط فعال و سایر سیالات عملیاتی، از اسکلتولیت های اولیه و ارگانوتکستولیت ها پیشی می گیرد.

از مواد پر شیشه پر شده و مواد نساجی برای تولید قطعات مختلف از جمله مهندسی سازه، برق و رادیو، مقاومت شیمیایی و غیره استفاده می شود. استفاده گسترده از پلاستیک کج شده در کشتی ها، کاربردهای حمل و نقل، در تهیه ظروف بزرگ و برای اهداف دیگر یافت می شود.

پلاستیک بازالت از بسیاری جهات به اسکلوپلاستی نزدیک هستند. با این حال، مقاومت بیشتر الیاف بازالت در برابر اسیدها و مراتع در الیاف بزرک امکان حذف مواد شیمیایی مقاوم تر را فراهم می کند.

مانند الیاف بازالت، نخ ها، یدک ها، پارچه ها، مواد غیر بافته شده، و در همه اشکال - کاغذ. احتمال بیشتری وجود دارد که گونه های مشابه در همان گونه هایی که در تولید آزبست یافت می شوند.

فناوری پردازش پلاستیک های بازالتی و اسکوپلاستیک ها در کامپوزیت و ویروبی نیز بسیار مشابه است. روش اصلی صافکاری پرس تحت فشار حداکثر 30 ... 50 مگاپاسکال است

استحکام پلاستیک های بازالتی هم بر اساس ویژگی های الیافی که قرار است تشکیل شود و هم با استحکام محصول تعیین می شود. بو به دلیل مواد ساختمانی با اسیدیته بالا با استحکام مکانیکی بالا، رطوبت سنجی و به ویژه مقاومت شیمیایی است. پانسمان الیاف بازالت bilsh stirki به di -di -people، nіzh nyplitzlitznisty Matereli، خصوصیات مارپیچی کوچک ویکویستا، ویکوریستوویه یاک lectemperastural diohinі dielektrica.

پلاستیک های بازالت عمدتاً به عنوان مواد و اجزای مقاوم در برابر مواد شیمیایی برای تجهیزات آستر و همچنین برای تولید قطعات برای مقاصد الکتریکی استفاده می شود.

پلاستیک فیبر کربن - اینها مواد کامپوزیتی مبتنی بر الیاف کربن و ترکیبات پلیمری هستند که در آن از انواع الیاف کربن و مواد فیبری برای تقویت استفاده می شود.

انبار پلاستیک های فیبر کربنی برای پشتیبانی از موادی است که از آنها تهیه می شود. پلاستیک های فیبر کربنی مبتنی بر الیاف کربنی شده یا گرافیت عبارتند از: مواد فشرده بر اساس مواد غیر بافته کربنی شده (به ویژه کربناته) و الیاف برش خورده. منسوجات فیبر کربن بر اساس پارچه های کربن دار (کربنیزه) و گرافیت؛ پلاستیک های فیبر کربنی با ارزش و مدول بالا بر پایه نخ های کربن (گرافیت)، دوخت ها، یدک ها به صورت پروفیل، الیاف زخمی، ورق.

الیاف گرافیت و مواد فیبری در معرض تنش های مکانیکی و حرارتی بالایی قرار دارند و در برابر شرایط جاده مقاوم هستند.

به عنوان ماتریس های پلیمری، رزین های ترموست (اپوکسی، پلی آمید، فنولیک)، و همچنین ترموپلاستیک های مقاوم در برابر حرارت: پلی آمیدهای معطر، پلی سولفون ها، پلی کربنات ها از اهمیت بیشتری برخوردار هستند. پخت ترموپلاستیک های کم ذوب مانند پلی اولفین ها و پلی آمیدهای آلیفاتیک به اندازه کافی کامل نیست، زیرا بوی بد باقیمانده اجازه اجرای قدرت های غنی رزین های مبتنی بر کربن را نمی دهد.

برای پخت آسان الیاف کربن و گرافیت و رزین های پلیمری، AVP آزاد می شود. موادی که استحکام مشخص شده پوسته تقویت کننده و ماتریس پلیمری را برآورده می کنند و برای تولید قطعات و اجزاء آماده می شوند: پیش آغشته، پیش الیاف، پیش مخلوط.

حذف پلاستیکهای فیبر کربنی به آمادهسازی پیشمیکسها و پیشآبسازیها، روشهای ویکوریست اکستروژن، پالتروژن، تخمگذار با اکستروژن بیشتر بستگی دارد. پلاستیک های فیبر کربنی با ارزش و مدول بالا از انواع مختلف نخ های فیبر کربن، بافته شده و دوخته شده با ویژگی های مکانیکی بالا تولید می شوند. برای تحقق بیشتر قدرت مکانیکی آرماتورهای مبتنی بر کربن، آرایش یک طرفه و همپوشانی مهم است. بهترین روش برای درمان بیشتر رزین های ترموست - اپوکسی، فنولیک، پلی آمید، که چسبندگی بالا و سطح بالایی از اجرای خواص مکانیکی الیاف کربن را تضمین می کند.

الیاف کربن دارای سفتی بالایی هستند که هنگام پردازش آنها به پلاستیک های فیبر کربنی نیاز به مراقبت دارد: باید فشار را در یک گیره بالا انجام داد و همچنین از خم شدن شدید مواد تقویت کننده جلوگیری کرد.

ویژگیهای اصلی پلاستیکهای فیبر کربنی (پیش الیاف، پارچههای پارچهای، مواد مبتنی بر مواد تقویتکننده یکجهت) در ادبیات تشریح شده است، تعدادی از آنها در مقاله منتشر شدهاند.

قدرت مکانیکی پلاستیکهای تقویتشده با فیبر کربن در تقویت مستقیم با درجه قابلتوجهی از قدرت الیاف تقویتکننده و بازپخت آنها، تا حد امکان بوی بد نشان داده میشود. ویژگی های دمایی پلاستیک های فیبر کربنی از همه مهمتر توسط مقامات مواد تعیین می شود.

مواد پیش ساخته کربن و مواد نساجی برای تولید قطعات مختلف مانند ضد اصطکاک، مقاومت شیمیایی و غیره استفاده می شود. از آنها برای تهیه، به عنوان مثال، درج بلبرینگ استفاده می شود. بر اساس پیش الیاف و ورق کربن پیش آغشته با ماتریس های فنلی و دیگر مقاوم در برابر شیمیایی، قطعات پمپ، اتصالات، مبدل های حرارتی، پوشش های کامپوزیت مقاوم در برابر مواد شیمیایی بر روی سینی های فلزی (اغلب ظروف) و سایر تجهیزات شیمیایی تولید می شوند. پلاستیک های تقویت شده با فیبر کربن نیز به جای موادی که قبلا بر اساس آزبست (فائولیت) ساخته شده بودند، استفاده می شود.

پلاستیک های کربنی مبتنی بر ترکیبات فنلی و پلی آمیدی و همچنین مواد کربن-کربن به عنوان مواد ساختاری و پوشش های با حرارت بالا استفاده می شوند. انتخاب معنای سازندهای موفق این است که در طی کربنیزاسیون بوی بد به کک با بازده کربن بالا تبدیل می شود که سپس به ماتریس کربن اضافه می شود. مواد کربن کربن را می توان در دماهای بالا و در یک محیط بی اثر - تا 2500 درجه سانتیگراد استفاده کرد.

پلاستیک های فیبر کربنی با ارزش و مدول بالا، و همچنین پلاستیک های فیبر کربنی، برای تولید مطمئن ترین قطعات و محصولات در ماشین های کشنده، در کشتی ها، در سایر وسایل حمل و نقل، در فناوری پزشکی، در تجهیزات ورزشی استفاده می شود. دندان مصنوعی

ترموپلاستیک ها که حاوی الیاف کربن در محتوای حداکثر 2 ... 3٪ هستند به عنوان مواد آنتی استاتیک تشکیل می شوند. اثربخشی خشک کردن الیاف کربن اساساً بیشتر از افزودنیهای سنتی کربن فنی است، زیرا الیاف یک شبکه رسانای الکتریکی در ماده ایجاد میکنند که تعداد آنها به میزان قابل توجهی کمتر است.

بوروپلاستی مواد تقویت کننده آنها رزوه های بور یا AVN بر اساس آنها است. بوروپلاستیک ها از تک رشته های بور تقویت کننده، قیطان ها، و همچنین بخیه ها یا پارچه ها (دو رشته بور باقی مانده با نخ های دیگر در هم تنیده شده اند) و ترکیبات ترموست با ترکیب بالا یا مقاوم در برابر حرارت - اپوکسی، پلی آمید و غیره تشکیل شده اند.

فرآیندهای حذف برای پلاستیک های بور و اسکوپلاستیک ها تقریباً مشابه هستند. از طریق قطر زیاد تک رشته های بور (80...100 میکرون) و انحنای زیاد آنها، بوی تعفن از طریق پیچ خوردگی ها به لرزه نمی افتد، بنابراین قطعات رزوه برای انحنای زیاد آنها مقصر نیستند. ویروس ها با استفاده از روش های توپ گذاری، سیم پیچی و قالب گیری بیشتر در اتوکلاوها تحت فشار حداکثر 1.6 مگاپاسکال در دمای تا 200 درجه سانتی گراد (رزین های اپوکسی) یا تا 300 درجه سانتی گراد (رزین های پلیمید) تهیه می شوند.

برای افزایش چسبندگی تا زمانی که الیاف پایدار شوند، قبل از خشک شدن آنها را اچ می کنند. اسید نیتریکاین همان چیزی است که واقعاً استحکام کامپوزیت را در هنگام خشک شدن و چقرمگی ضربه افزایش می دهد. تعادل را می توان با معرفی الیاف معدنی نسبتا کوتاه یا کریستال های خالی افزایش داد.

بوروپلاستیک ها از کامپوزیت های با مدول بالا ساخته می شوند. اصولاً بوها به صورت مواد تک راسته تهیه می شوند. به مقامات آنها اطلاع داده شده است.

برای حفظ قدرت مکانیکی بالای نخ های بور در ویبروها، بوی تعفن برای مادر پراژین های تیز مقصر نیست (شعاع مجاز ویجین کمتر نیست.300 میلی متر. پایداری حرارتی و مقاومت شیمیایی بوروپلاستیک ها عمدتاً توسط شاخص های مشابه نمونه های موفق تعیین می شود. مقاومت بالای آن در برابر رسانه های فعال، سیالات عامل (ولون، مواد نفتی)، عوامل جوی در یک دوره 10 ساله بیش از 10 ... 15٪ کاهش نمی یابد.

به دلیل کیفیت بالای الیاف بور، پلاستیک های بور گران تر هستند. آنها به عنوان مواد ساختاری با ویژگی های مکانیکی بالا برای تولید قطعات با مهار بالا در رایج ترین انواع ماشین ها - وسایل نقلیه کشنده، فناوری فضایی، قطعات بدون niziti masu virobu مجاز هستند.

مواد کامپوزیت ضد اصطکاک بر اساس پلیمرها برای کار پشت سر هم با سطوح فلزی در حضور مایعات مناسب است تا حاوی روغن (آب و غیره) نباشد. با این حال، عملیات از این نوع ممکن است در حین کار در حضور مواد روغنی آلی نیز رخ دهد، به طوری که مواد باقیمانده باعث تورم توپ ضد اصطکاک نشوند.

این مواد شامل ترموست های مبتنی بر رزین و ترموپلاستیک های مبتنی بر رزین هستند. اساس مواد ضد اصطکاک ترموست را رزین های فنل فرمالدئید، اپوکسی، اپوکسی ارگانوسیلیک، فوران تشکیل می دهند. ترموپلاستیک های ضد اصطکاک - پلی اتیلن با چگالی بالا، پلی آمیدها، پلی استال ها (پلیمرها و کوپلیمرهای فرمالدئید)، پلی آریلات ها، پلی آمیدها، فلوروپلیمرها (فلوروپلاستیک). PCM مبتنی بر فلوروپلاستیک برای سخت شدن بدون پماد طراحی شده است. برای افزایش قدرت تریبوتکنیکی مواد ضد اصطکاک در هسته پرکننده های پراکنده، گرافیت، دی سولفید مولیبدن، نیترید بور شش ضلعی، فلوروپلاستیک، الیاف کربن گرافیت شده، پودرهای فلزی و سایر مواد مشابه را معرفی کنید.

به عنوان PCM ضد اصطکاک، پلاستیک های تقویت شده بر اساس الیاف برش، منسوجات، مواد غیر بافته شده - پلاستیک فشرده، تکستولیت، الیاف زخمی (بوشینگ)، و همچنین چوب سخت، پلاستیک های چوبی نیز استفاده می شود. قدرت تریبوتکنیکی بالا توسط توپ های الیافی ضد اصطکاک ساخته شده بر اساس پارچه های کروی دوبل تولید می شود. توپ ضد اصطکاک از نخ های فلوروپلاستیک ساخته شده است، در حالی که توپ پایینی از الیاف طبیعی ساخته شده است که به مواد اجازه می دهد تا به یک سطح سخت چسبانده شوند.

PCM های ضد اصطکاک کربن-گرافیت بر اساس PCM های متخلخل کربن و مواد فیبر کربن-کربن تولید می شوند.

حذف مواد پلیمری ضد اصطکاک بر اساس روش های اصلی پردازش است: پیش خشک کردن، پیش گرد و غبار مایع شده، حلقه زدن و غیره.

قدرت تریبولوژیکی مواد ضد اصطکاک هنگام جفت شدن با سطوح فلزی با ترکیب آنها مشخص می شود - آنها به طور مساوی با ضریب مالش پایین و سطح کمی سایش حذف می شوند. اینسرت ها از PCM های ضد اصطکاک برای هدایت بوش ها، بلبرینگ ها و سایر قسمت های مجموعه های مالشی ساخته شده اند که با سطوح فلزی صیقلی کار می کنند. بوی بد برای استفاده در شستشوی رنده خشک یا رنده معمولی با آب و سایر مایعات غیر ساینده تشخیص داده می شود. می توان از روان کننده های آلی جامد شده استفاده کرد تا بوی بد باعث تورم مواد ضد اصطکاک نشود. مواد ضد اصطکاک فلوروپلاستیک در برابر رکود روان کننده ها مقاومت نمی کنند.

مواد کامپوزیت اصطکاکی از الیاف مقاوم در برابر حرارت و پلاستیکهای گرماسخت - عمدتاً بر پایه آزبست، کربن، آرامید، شیشه و الیاف بازالت با مدول بالا تهیه میشوند. رزین های مقاوم در برابر حرارت مناسب به جای لاستیک و سایر مواد، فنلی، فنلی اصلاح شده هستند. معمولا از باریت، سرب قرمز، سیلیس، مولیبدن خالص و ... استفاده می شود. یک جزء مهم شن مس یا برنج، تراشه یا حداقل پودر است که برای تشدید انتقال حرارت و کاهش دمای سطح مالش ضروری است.

PCM های اصطکاکی دارای ضریب اصطکاک پایدار در محدوده 0.25...0.5، مقاومت در برابر سایش و مقاومت در برابر حرارت هستند. شدت سایش آنها برای ذهن طیف وسیعی از سرعت های آهنگری و برتری ممکن است از I = h/L = 10-7 تجاوز کند (که در آن h ضخامت توپ خط دار است؛ L روش مالش است). مواد اصطکاک پلیمری در سطوح متوسط استفاده می شوند: در دمای سطح تا 400 ... 500 درجه سانتیگراد، دمای بدن - بالاتر از 200 ... 250 درجه سانتیگراد. به دلیل در دسترس بودن محصولات شستشوی PCM که آزبست را حذف می کند، رکود آنها کوتاه شده و در برخی کشورها مسدود می شود.

مواد اصطکاک پلیمری عمدتاً برای تولید آسترها و پدها، دیسکها و کلاچها در کاربردهای حمل و نقل، تجهیزات پرس، ماشینهای خیاطی و سایر دستگاهها و مکانیسمهایی استفاده میشوند که برای شروعی روان نیاز به اشکالات سیال و قابل اعتماد دارند.

انواع خاصی از PCM های اصطکاکی وجود دارد که توسط ذهن های مهم و مهم در کار استفاده می شود. بادوام ترین روش برای استفاده از مواد اصطکاکی پلیمری getinax است که با پرس گرم ترکیبی از پرکننده آزبست، باریت گچی، برش برنجی و رزین فنل فرمالدئید است که در دمای سطح مالش تا 600 درجه سانتیگراد کار می کند. PCM اصطکاکی مبتنی بر الیاف کربن، گرافیت و رزینهای مقاوم در برابر حرارت، حتی در برابر استفاده از ذهنهای مقاوم نیز مقاومتر هستند، این محصولات به صورت جفت با یک ماده ضد فلز یا همان جفت کربن-کربن، zokrema در گالمهای هوانوردی پردازش میشوند.

ویسنوفکی:

بررسی ارائه شده مبانی علم مواد مواد کامپوزیتی پلیمری الیافی را بر اساس انواع مختلف الیاف شیمیایی تقویتکننده، پرکنندههای فیبری بر اساس آنها و ماتریسهای مختلف بررسی میکند: ترموپلاستیکها و واکنشدهندههای پلاستیک. اعتبار انواع مختلف VPCM معرفی شده است: ارگانوپلاستیک ها، آرامیدوپلاستیک ها، اسکوپلاستیک ها، پلاستیک های فیبر کربنی، بورونوپلاستیک ها و غیره.

بر اساس بررسی، ویژگیهای کامپوزیتهای الیاف پلیمری در مقایسه با سایر مواد خلاصه میشود که با اصول اساسی زیر میتوان به آن اشاره کرد:

1. ترکیبی از انواع مختلف پوشش های فیبری و ماتریس (تکمیل شده) به شما امکان می دهد قدرت PCM را در محدوده وسیعی تنظیم کنید و شاخص های بهینه را برای ویروس ها در طیف گسترده ای از شرایط انتخاب کنید.

2. ویروسهای PCM فیبری دارای مواد کم، از نظر فناوری پیشرفته، پردازش و پردازش با استفاده از انبوهی از مواد سنتی، از جمله فلزات و سرامیکها هستند.

3. ویروس های حاصل از کامپوزیت های الیافی قابلیت اطمینان عملیاتی بالایی دارند، عملاً در برابر خوردگی مقاوم هستند و نیازی به حفاظت ویژه یا آماده سازی دوره ای سطح خود ندارند.

الیاف PCM به دلیل ویژگی های جرمی آنها اغلب می توانند از مواد سنتی (فلزات و غیره) تبدیل شوند. بنابراین، ویژگی های جرمی ویروس ها از کامپوزیت های فیبری را می توان به طور قابل توجهی کاهش داد، که به ویژه برای ذخیره آنها در برنامه های حمل و نقل، دستگاه های کشنده، برنامه های حمل و نقل و تجهیزات ورزشی مهم است.

با توجه به ویژگی های مقامات و بسیاری از ویژگی های عملیاتی مثبت الیاف PCM، پتانسیل زیادی در کاربردهای مختلف و زمینه های رکود وجود دارد.

یادداشت

مروری بر آماده سازی نویسنده برای مطالب از نشریات تأثیرگذار، که از آن خوانندگان می توانند اطلاعات بیشتری در مورد آسیب به غذا بیابند:

Perepelkin K.Ye. کامپوزیت های الیاف پلیمری، انواع اصلی آنها، اصول مالکیت و قدرت // الیاف شیمیایی، 2005 شماره 4، ص. 7 - 22. شماره 5 – صص 55-69; 2006، شماره 1 - در مطبوعات.

Perepelkin K.E. کامپوزیت های الیاف پلیمری، انواع بنیادی، اصول ساخت و خواص // فیبر شیمی، 2005، V. 37، شماره 4. - P. 241-260; شماره 5; 2006، v. 38، شماره 1 - در حال چاپ.

_________________________________________________________________________________________________________

1 اندازه بحرانی و سهم بحرانی با این واقعیت تعیین می شود که نقش عامل تقویت کننده یادآوری می شود. که قدرت مکانیکی را تقویت می کند و برای بهبود سایر ویژگی های عملکردی، به عنوان مثال، تغییر قدرت الکتریکی، اصطکاک یا سایر نیروها و همچنین کاهش هزینه های کامپوزیت مفید است.

منسوجات فنی شماره 13 1385

این مطالب از سایت استخراج شده است:تفاوت آنها با سایر ویروس های سنتی

بدون فن آوری های نوآورانه فعلی، ایجاد راه حل های جدید در زندگی روزمره و همچنین در زندگی روزمره تجاری و مسکونی در ربات های بازسازی بزرگراه ها غیرممکن است. پیش از این، این فناوری ها بر استفاده از فولاد، آلومینیوم و بتن مسلح تکیه داشتند، اما امروزه هیچ چیز جدید، سالم و سازگار با محیط زیست، یا کامپوزیت های مصنوعی، irobi از رزین پلیمری وجود ندارد.

به عنوان یک قاعده، یک انبار مواد مرکب شامل دو نوع ذخیره سازی است: مواد (ماتریس) و مواد تقویت کننده. بنابراین، ماتریس ارتعاشی با یک شکل انعطاف پذیر و یک ماده تقویت کننده ثابت تضمین می شود. برای کودکی که ماتریکسش اجباری است، قدرت خود را به ویروس منتقل می کند. چنین دستیابی به این شاخص ها در سخنرانی ها برای ایجاد یک ماده ترکیبی جدید تضمین شده است.

نوع مواد تقویت کننده تعیین کننده انواع مواد کامپوزیت است. با توجه به این ویژگی، بوی بد می تواند سطحی، فیبری، ساختار شارووی و همچنین غلیظ و اسکلتی باشد. مهم است که سایر مواد کامپوزیتی بر توسعه ویژگی های فیزیکی، مکانیکی، شیمیایی مانند ماتریس و مواد تقویت کننده تکیه کنند. مواد کامپوزیت اخیراً به طور فزاینده ای محبوب شده اند و اغلب در زمینه های مختلف مورد استفاده قرار می گیرند. این را می توان به راحتی با این واقعیت توضیح داد که این مواد از اهمیت بسیار کمی برخوردار هستند، زیرا از سایر ویروس های سنتی متمایز می شوند.

قبل از گذرهای اصلی مادر کامپوزیت، قدرت در راه است، Gorodaki Synthetic Matteriyali Mayut Bilsh Posoku MITSNISTITION IS OF THE DALEISH, ROZRIVIV, SISKAV, ZRIZIV I TRACHOVANNY. علاوه بر این، مواد مصنوعی پلیمری سبک تر، حمل و نقل و نصب آسان تر هستند. در این مورد، خوب است که هزینه های این موقعیت را نیز بهینه کنید.

این کامپوزیت در برابر اثرات شیمیایی محیط های تهاجمی مقاوم است و نمی تواند توسط ریزش های جوی آسیب ببیند. این ماده از تغییرات ناگهانی دما نمی ترسد، بنابراین می تواند به طور موثر در شرایط مختلف دمایی برای ذهن های آب و هوایی غیر دوستانه مقاومت کند. قبل از هر چیز می توان گفت که این ماده برای محیط زیست کاملا بی ضرر بوده و با تمام مزایای زیست محیطی کاملا مطابقت دارد.

ویژگی های کامپوزیت ها

مواد کامپوزیت ویژگی هایی دارند که به وضوح با مواد سنتی متفاوت است. مواد جدید با استفاده از مواد طبیعی تولیدکنندگان ایجاد میشوند تا ویژگیهای ساختاری را که در حال حاضر مورد استفاده قرار میگیرند و همچنین مواردی که در حال بهرهبرداری هستند، افزایش دهند. این فناوریها که توسط کارگران روزمره جذب شدهاند، فرصتهای جدیدی را برای بررسی اختلافات و فناوریهای جاری فراهم میکنند. یکی از برجسته ترین جلوه های ویژگی های توسعه مواد پلیمری این واقعیت است که کامپوزیت در حال حاضر به طور گسترده در زندگی روزمره مختلف استفاده می شود.

مواد کامپوزیتی را به درستی می توان طرح اولیه زندگی روزمره در قرن بیست و یکم نامید. بوی بد دارای ویژگی های فیزیکی و مکانیکی بالا در قدرت کم است. بوی ملایم فلزات فولادی و آلومینیومی به مشام می رسد.

مواد کامپوزیت دارای ساختارهای ناهمگن (دیفرانسیل) تاشو هستند که از ترکیب عناصر تقویت کننده با اجزای همسانگرد ایجاد می شوند. عنصر تقویت کننده می تواند ظاهر یک الیاف نازک، نخ، طناب یا پارچه باشد که استحکام فیزیکی این ماده را تضمین می کند که در جهت گیری مستقیم الیاف دقت و سفت بودن آن تضمین می شود و ماتریس تضمین می کند. طرح های یکپارچگی بنابراین، این مواد کامپوزیتی نسبت به تقویتکننده انعطافپذیرتر و سفتتر هستند و عملکرد آنها میتواند بیش از 4 برابر بیشتر از تقویتکنندههای فولاد، آلومینیوم و تقویتکننده آلیاژ تیتانیوم باشد.

علاوه بر افزایش تاکید بر مواد در زمان ساخت، ارزش سازه تعیین می شود. سفتی و مدول الاستیسیته مشخصه های موادی است که نشان دهنده انقباض هاگ ها در اثر تزریق تنش خارجی است. این ویژگی مستقیماً با از دست دادن پایداری مواد متناسب است، در زمانی که مقادیر قابل توجهی ایجاد می شود و تأکید زیادی بر پایه است. در چنین مواقعی ممکن است سازه ای که در جای خود قرار ندارد تخریب شود. به دلیل استحکام و صلبیت، تنش مرزی به مدول الاستیسیته کاهش مییابد که با ضخامت ماده مطابقت دارد. با مصرف برق بیشتر مصالح، سازه سبک تر و ارزان تر خواهد بود و آستانه از دست دادن دوام بسیار بیشتر خواهد بود.

برای تقویت مواد، به عنوان یک قاعده، از الیاف درجه بالا از شیشه، بازالت، آرامید، کربن، بور، رزین آلی و همچنین از دارت فلزی و کریستال های نخ مانند استفاده می شود. این اجزا برای تقویت می توانند به صورت تک رشته، نخ، دارت، طناب، پارچه یا مش تشکیل شوند.

در یک ماده کامپوزیت، ماتریس مهمترین عنصر ذخیره سازی است که یکپارچگی ترکیب را تضمین می کند، شکل آن و رشد فیبر تقویت کننده را ثابت می کند. بنابراین، مواد ماتریس را می توان با روش بهینه برای تهیه عناصر و همچنین انتخاب دمای عملیاتی مناسب برای کامپوزیت، مقاومت در برابر مواد شیمیایی و رفتار کامپوزیت در مواجهه با بارش جوی افزایش و کاهش دما ارائه کرد.

ماتریس می تواند مواد ساخته شده از اپوکسی، پلی استر و سایر مواد ترموست، پلیمر و ترموپلاستیک باشد. در مواد کامپوزیتی با ساختار فیبری، تنش ناشی از هجوم نیروهای خارجی توسط الیاف رشته ای فشرده می شود. بوی بد همچنین اهمیت اختلاف را برای تقویت مستقیم تضمین می کند. با توجه به ماهیت مستقیم قدرت مواد کامپوزیت، بوی بد زردی هیولا. سازه ها را می توان از مواد کامپوزیتی با توجه به الزامات مشخص شده قبلی و سازگارترین مشخصات و شرایط عملیاتی ایجاد کرد. با توجه به تنوع الیاف و مواد برای ماتریس، و همچنین طرح هایی که فرآیند تقویت در هنگام ایجاد یک کامپوزیت انجام می شود، می توان به طور مستقیم مقدار، سفتی، سطح کار، دمای کار، مقاومت شیمیایی و ... را تنظیم کرد. تاثیرات دیگر

گستره وسیعی از امکانات فرآیند تکنولوژیکی برای تولید مواد مختلف به شکل به معنای طیف وسیعی از مواد کامپوزیتی قابل تولید است. با پیشرفت همه فناوری ها، نصب واحدهای ویژه و تجهیز آنها به ماشین آلات دیگر ضروری است. با استفاده از این تکنیک اضافی، میله های تقویت کننده را می توان در جهات مختلف برای راه حل های ساختمانی غیر استاندارد خم کرد.

در این بخش میتوان به مواردی که برای تولید مواد کامپوزیت استفاده میشود، نوع مواد تقویتکننده و ماتریسهایی که میتوان تشکیل داد و همچنین چه فناوریهایی را میتوان در حین تولید تشکیل داد، نگاه کرد.

مواد و فناوری های کامپوزیت

مواد تقویت کننده برای کامپوزیت ها:

|

1. Sklovolokno. در فناوری تولید مواد کامپوزیتی از مواد تقویت کننده مانند الیاف شیشه استفاده می شود. این ماده از نظر شکل شبیه به شیشه ذوب شده توسط اکستروژن است. در طول فرآیند تولید، نخ های ذوب شده از فیلترهای چرخان عبور می کنند که حتی نرم تر می شوند. این ماده زمانی که در معرض ساییدگی و پارگی قرار می گیرد، فرسوده، شکسته یا حتی نرم تر نمی شود و امکان سایش از پارچه ها و کابل ها را برای اهداف مختلف فراهم می کند. به عنوان یک قاعده، اغلب اوقات در ساختمانهای زندگی روزمره، پایههای زندگی روزمره سرمایه و همچنین کارهای بازسازی در بزرگراهها به طور گسترده ای راکد است. از فایبرگلاس برای عایق حرارتی نما و عایق صدا نیز استفاده می شود. فایبرگلاس به طور منظم برای مواد صنعتی و ساختاری مانند تقویت کننده فایبرگلاس، پانل های روکش فلزی، تخته ها، کاشی ها و فایبرگلاس پردازش می شود. این ماده غیر سمی است و بنابراین برای همه انواع کاربردها اعم از تجاری و مسکونی مناسب است. به محض اینکه الیاف شیشه با مواد جامد ترکیب می شود، کامپوزیت نازک تر می شود و هزینه بیشتری دارد. این فناوری امکان چرخاندن موادی را فراهم می کند که به ارزش مواد و ارزش فولاد آسیب می رساند. و حتی مهمتر این است که به فیبر می توان کاملاً هر شکلی داد. |

||

|

2. الیاف بازالت. یکی دیگر از مواد بسیار محبوب برای ساخت کامپوزیت ها الیاف بازالت است که از سنگ های سنگی تهیه می شود که نشان دهنده ساخت با بازالت، بازانیت و گابرادی باز است. ترکیبی از این مواد نیز موجود است. این الیاف در کوره های مخصوص در دمای بالا تهیه می شود. مواد در صورت هیدراته خاص ذوب می شوند و آزادانه جریان می یابند. الیاف بازالت می تواند دو نوع باشد - اصلی و دائمی، تفاوت بین این دو نوع بستگی به خود ماده دارد. در حال حاضر راکد ماندن فیلترها بسیار رایج است. این ماده سبک و انعطاف پذیر است، به همین دلیل است که با موفقیت برای تقویت هاگ بتن استفاده می شود. فیبر بازالت در زندگی روزمره راکد می شود، بنابراین ساختار به طور قابل توجهی هسته های خود را از نظر مقاومت در برابر ضربه، مقاومت در برابر یخ زدگی و نفوذ ناپذیری هاگ ها در آب بهبود می بخشد. الیاف بازالت برای تولید عایق حرارتی و مواد نسوز، تقویتکنندههای بازالت-پلاستیک، مانند فیلترهای حاصل از تصفیههای خوب، مخلوطهایی برای تقویت بتن، عایقسازی سطوح مختلف، که در کاربردهای غیر دوستانه استفاده میشوند، استفاده میشود. ذهن آب و هواو برای دماهای بسیار پایین از این ماده تشک های بازالت و صفحات الیافی تولید می شود که برای پوشش خطوط لوله ویکور می شوند. از مزایای اصلی محصولات الیاف بازالت می توان به مقاومت بالا در برابر تزریق مواد شیمیایی، وزن کم و قیمت بسیار مناسب اشاره کرد. ساختار متخلخل الیاف بازالت توان عملیاتی ساختمان را کاهش نمی دهد و فیبر ساخته شده از الیاف بازالت در برابر خوردگی تسلیم نمی شود و اثر کاتدی ندارد و مستعد آلودگی فلزی است. |

|

|

3. فیبر کربن. در تولید مواد کامپوزیتی از الیاف ویکورسیتی نیز استفاده می شود. این ماده رودخانه ای است که در آن فقط زغال سنگ کربنات موجود است. این ماده برای اولین بار توسط توماس ادیسون در قرن 19 توسعه و ثبت شد و یک عنصر جدایی ناپذیر است که می توان آن را با پردازش الیاف آلی در دماهای بالا استخراج کرد. تولید مواد کامپوزیتی از کربنات کربن یک فرآیند پیچیده است که شامل فرآیند پیچیده ای است. پس از اینکه مواد کاملاً گرافیتیزه شدند، محتوای کربن خالص در فیبر تقریباً 99٪ است. کامپوزیت های فیبر کربن عمدتاً در تولید قطعات دستگاه های کشنده و همچنین دستگاه هایی که مقادیر بالای ثابت را تشخیص می دهند تشکیل می شوند. این ماده در دماهای بسیار بالا ذوب می شود، بنابراین می توان از آن برای عایق کاری حرارتی در تولید کوره های خلاء استفاده کرد. علاوه بر این، کامپوزیت کربن دارای قدرت جذب موثر سیم های الکترومغناطیسی است که به طور گسترده در مهندسی رادیو استفاده می شود. فیبر کربن مقاومت شیمیایی بالایی دارد. در فضاپیماهای صنعتی، پروازهای مافوق صوت، قطعات اتومبیل های مسابقه ای، صفحه نمایش هایی که سیم های الکترومغناطیسی را محو می کنند و همچنین برای تجهیزات ورزشی حرفه ای استفاده می شود. هنگامی که فیبر کربن با مواد سنتی ترکیب می شود، مواد تکنولوژیکی جدید سبک و بادوام است، بنابراین می تواند جایگزین هر پلاستیک یا فلز شود. |

|

|

4. الیاف آرامید. فیبر آرامید نیز اغلب در مواد کامپوزیتی تولیدی راکد می ماند. گاهی اوقات کولار نیز نامیده می شود. وین یک ماده مصنوعی نرم است که از نخ های کوپلیمر با حرارت دادن تا پانصد درجه استخراج می شود. این ماده شامل تعدادی انواع مختلف مانند الیاف پاراآرامید و متاآرامید می باشد. بقیه دارای مقاومت دمایی بسیار بالایی هستند، بنابراین می توان آنها را برای ساخت لوازم جانبی در لباس بافته کرد. الیاف آرامید به طور گسترده در بسیاری از صنایع استفاده می شود. سبکی و عظمت را احساس خواهید کرد. آنها برای طراحی وسایل نقلیه هوافضا، قطعات اتومبیل های مسابقه ای و همچنین برای تولید لباس ها و تجهیزات ویژه برای مسابقات اتومبیلرانی، پرسنل نظامی و سایر زمینه های خاص مناسب هستند. مهم است که آرامید برای ساخت زره بدن، کابلهای بافته، کابلهای سقفی، لباسهای نسوز و تقویت لاستیکهای خودرو استفاده میشود. این ماده ماندگاری بیشتری دارد ریواس بلندمقاومت عالی در برابر پارگی و همچنین مقاومت بالا در برابر عوامل شیمیایی و دمای ذوب بالا. با این حال، فیبر آرامید عملاً هیچ آنالوگ برای چنین اجزایی ندارد، که به آن امکان می دهد از یک رووینگ جدید تهیه شود. بو از طناب های جمع آوری شده از نخ های این فیبر است. رووینگ ها بسته به ضخامت یا ضخامت، بسته به تعداد رشته های الیاف در رشته، قطر نخ، نوع سرنگ و نوع نخی که استفاده می شود، می تواند متفاوت باشد. |

بر اساس الیاف توصیف شده، رووینگ ها ارتعاش می کنند. قایقرانی- طناب جمع آوری از رشته های فیبر بدون وقفه. رووینگ ها به دو دسته تقسیم می شوند: ضخامت و ضخامت - تعداد رشته های الیاف در بسته نرم افزاری، قطر یک نخ، نوع سیلت که از آن تهیه می شود، نوع روغن کاری و ویژگی های آن. هدف اصلی بوی بد در tex ("تکس") است - ارزش یک کیلومتر چرخش در گرم. رووینگ ها به صورت بوبین و قرقره عرضه می شوند که به صورت هرمتیک در یک تف بسته بندی می شوند.

|

رووینگ نفرین شده یک بافته پیوسته است که از دامنه ها بافته شده است. برای تعیین ضخامت رووینگ، بسته به تعداد نخ های موجود در آن، مقدار tex ("تکس") را تعیین کنید. اساساً رووینگ روی واحدهای بافته شده مخصوص سیم پیچی، ویکوریست و نخ های الیاف شسته شده بافته می شود. محصول نهایی با یک چسب ترموپلاستیک مخصوص به نام روان کننده تا می شود. با استفاده از این ماده می توان اتصالات، پروفیل های مختلف و همچنین استوانه های گرد، لوله ها، مخازن تولید کرد که می توان از آنها برای نگهداری و حمل معرف های شیمیایی استفاده کرد. رووینگ را می توان به عنوان یک ماده تقویت کننده سفت کرد. با توجه به اینکه قیمت بسیار مقرون به صرفه است، جنس آن سبک و پلاستیک است که اغلب در کاربردهای صنعتی و نماهای تزئینی استفاده می شود. همچنین از ویکوریست روینگ برای پوشش پلاستیک، تولید پروفیل های ورقه ای، اتصالات تقویتی، آرماتورهای ترموپلاستیک و همچنین برای تولید چین و چروک، رنگ آمیزی روسازی بتنی آسفالتی و همچنین برای تولید لوله و ظروف استفاده می شود. مانند و ویکوریزه با رذیله بالا. باکرهها که بر اساس نفرینها ساخته شدهاند، مزایای غیرشخصی دارند. ما دارای قیمت مقرون به صرفه، ارزش بالا، ایمنی، مقاومت در برابر ذهن غیر دوستانه، مقاومت در برابر آسیب است و می تواند به عنوان یک ماده عایق حرارت برای مدت طولانی استفاده شود. |

|

|

چرخیدن از بازالتبله، با یک طناب، با یک طناب، که دارای نخ های بازالت جامد به طور یکنواخت است. برای تهیه نخ، سنگ خرد شده بازالت با کسر بالا را خرد، الک، شسته و خشک می کنند. پس از این، انبار در یک کوره احیا کننده برای ذوب قرار می گیرد، که در آن کوره تا 1500 درجه گرم می شود. استوک شروع به ذوب شدن و تخلیه در فیدر می کند و پس از آن در قسمت اسپینر قرار می گیرد که به دستگاه خاصی متصل می شود که رشته های بدون وقفه ایجاد می کند. روش چرخش تعیین می کند که چه نوع چرخشی باشد - تک رول شده با نخ های مستقیم یا تا شده. ارزش و مقاومت بالای گفتار در برابر یک رسانه تهاجمی به گردشگران اجازه می دهد تا در انتخاب لوله ها برای حمل و نقل ویکوریزه شوند. سخنرانی های شیمیاییگازهای موجود در سینک های با دمای بالا و مواد نفت سوز. رووینگ بر پایه بازالت همچنین برای تولید پارچه ها و پیش آغشته ها، اتصالات تقویتی، تقویت قاب های پلاستیکی و بتنی، برای تولید تاسیسات تنفسی و مصالح روکشی، برای ساخت تشک های عایق حرارتی، برای رنگ آمیزی روسازی آسفالت برای زندگی روزمره و بازسازی استفاده می شود. ربات ها در جاده ها |

|

|

رووینگ کربن از الیاف کربن جامد بافته شده است. رزوه های الیافی که وارد انبار مواد می شوند قطر بسیار کمی دارند و تا 15 میکرون می رسد و به همین دلیل ارزش پارگی بسیار بالایی دارند. همچنین این ماده رطوبت بسیار کمی دارد. قبل از ساعت آماده سازی، آنها را تا 1700 درجه حرارت داده و از نظر شیمیایی پردازش می کنند که منجر به کربن شدن می شود. رووینگ ها به صورت کیسه ای فروخته می شوند و باید در جای خشک نگهداری شوند. رووینگ فیبر کربن را می توان در ساختمان های صنعتی، کشتی ها و گالری های هواپیما استفاده کرد. قدرت مکانیکی بالا، مانند رووینگهای بافی، امکان لمینیت و سیستمهای تقویتکنندهای که حاوی رزینهای اپوکسی، وینیل و پلیاستر هستند را فراهم میکند. رووینگها که دارای انبار نخهای ویکوریست کربن هستند، برای اهداف پزشکی، در زندگی روزمره، مهندسی برق، تولید هواپیما و موشک، در صنعت نفتا، در صنعت فضایی، در ساخت پوستههای ورزشی استفاده میشوند. مزایای رووینگ کربن آشکار است - در مقایسه با موادی که به طور سنتی لاک می شوند، مقاومت بالایی در برابر پارگی دارد، زنگ نمی زند و می تواند در برابر درجه حرارت بسیار بالا مقاومت کند. الیاف با کربن که وارد انبار می شوند، ذرات آلفا را ایجاد می کنند که امکان ایجاد الیاف بدون درز از اشکال تاشو را فراهم می کند. |

کامپوزیت ها را ببینید. ماتریس های مرکب:

1. اپوکسی بهتر است.

ماتریس های مرکب می توانند انواع مختلفی داشته باشند. اپوکسی اغلب استفاده می شود زیرا از گروه اپوکسی ساخته شده است. این ماده ساختاری کم اهمیت دارد و در برابر آلاینده ها، اسیدها و هالوژن ها مقاوم است. استفاده گسترده از اپوکسید در صنایع مختلف آسانتر است. این کار با استفاده از روش چسباندن انواع مختلف عناصر تقویت کننده و برش یک ماده کامپوزیت شفاف انجام می شود. همچنین به عنوان یک عامل آب بندی برای دستگاه های الکترونیکی، بردهای مدار مختلف و سایر دستگاه ها استفاده می شود. این به طور گسترده برای استفاده روزمره و همچنین برای اهداف روزمره استفاده می شود.

2. مزایای پلی آمید.

نه کمتر شناخته شده و محبوب و ایمن از پلی آمید. این کلمات به دسته ای گرم از مواد آورده می شوند که ساختاری تاشو تشکیل می دهند که تعداد پیوندهای زیادی بین ذرات دارد. با توجه به پایداری حرارتی این ذرات، این ماده به عنوان مناسب در سیستم های حفاظت حرارتی آزمایش می شود. سفینه های فضایی، در صنعت موشک، و همچنین بسیاری از ویروس های دیگر که در برابر دماهای بسیار بالا تسلیم می شوند. هنگام انتخاب این نوع محصول، باید ضریب سمیت ماده، ویسکوزیته بالای آن در دماهای بالا و قیمت بالای مربوط به فرآیند پیچیده تخمیر را در نظر گرفت.

3. پلی فایرن موفق است.