پلاستیک برای پایه های دندان مصنوعی قابل برداشتن..

پلاستیک های گرم سخت شده.

تولید پایه های دندان مصنوعی (پلاستیک پایه) توسط HPO “Stoma” به صورت کمپلکس آماده پودر تولید می شود. این کارخانه تعدادی پلاستیک بر اساس پلیمرهای اکریلیک از نوع پودر-ریدین تولید می کند.

مارک های تجاری مواد پایه سخت کاری گرم ممکن است در روش پخت از استحکام بالا و به دلیل ذخیره سازی شیمیایی استحکام پایینی داشته باشند.

پلاستیک بدون بشکه برای پایه های دندان مصنوعی(TU 64-2-236-78). این پودر یک پلی متیل متاکریلات معلق (PMMA) است که حاوی تینووین است که به پلاستیک ثبات رنگ می دهد و آن را از اسیدیته قدیمی محافظت می کند. ریدینا - متیل متاکریلات مهار کننده. این ماده حاوی رنگدانه یا دانه های ریز نیست.

پلاستیک بدون میله است و برای تهیه پایه های دندان مصنوعی در مواردی که منع استفاده از پایه بیس منع مصرف دارد استفاده می شود.

(AKR-15) (TU 64-2-37-81). این پودر یک کوپلیمر سه تایی متیل متاکریلات، اتیل متاکریلات و متیل آکریلات است که در طی فرآیند پلیمریزاسیون، پلاستیکی شده و در رنگ چاودار حفظ می شود. ریدینا - sumish متیل متاکریلات و اتیل متاکریلات (inhibovan). هنگام حذف ویکورستان اتاکریلیک، اصل پلاستیک سازی داخلی بر اساس معرفی نوارهای متیل آکریلات است. مواد برای اهداف تهیه پایه های دندان مصنوعی.

پلاستیک سخت شده گرم Etakryl-02

فتوراکس(TU 64-2-120-82). پودر - ریز پراکنده، تعبیه شده در رنگ سوسپانسیون چاودار حاوی کوپلیمر متیل متاکریلات و لاستیک فلوئور. ریدینا - متیل متاکریلات تثبیت کننده.

Fthorax به دو شکل موجود است: با و بدون عامل اتصال دهنده. در مرحله اول، دی متاکریلیک اتر اتیلن گلیکول (DMEG) یا دی متاکریلیک اتر دی فنیلول پروپان به انتها اضافه می شود.

پخت کامل مواد پایه و حالت سخت شدن آنها استحکام بالای دندان مصنوعی را تضمین می کند. عیوبی که در پایه پروتز دندان ایجاد می شود بیشتر در اثر آسیب در طی فرآیند سخت شدن مواد پایه ایجاد می شود.

پلاستیک های سرد سخت شده

(پلاستیک ها خود سخت می شوند). ارزش اصلی این گروه از مواد از پلاستیک های پایه سخت شدن گرم در ذهن پلاستیک های سخت شده نهفته است که در دمای اتاق تحت عمل اکسیداسیون پخت می شوند.

پلاستیک های اکریلیک سخت شده سرد نیز به صورت ست آماده برای پودر تولید می شوند. کلیه ویژگی های اختلاط، تورم و قالب گیری پلاستیک های پایه اکریلیک با قدرت سخت شوندگی گرم و سایر مواد.

کارخانه پلاستیک پزشکی و مواد دندانپزشکی خارکف دو برند پلاستیکی با سختی سرد برای تعمیر و باز کردن پایه های دندان مصنوعی تولید می کند.

پروتاکریل-م(TU 64-2-267-78). پودر یک کوپلیمر سوسپانسیون ذرات متیل متاکریلات با لاستیک فلوئور است که حاوی آغازگر (بنزوئیل پراکسید) است و با ضد پیری تثبیت می شود. ریدینا یک متیل استر تثبیت کننده متاکریلیک اسید است که حاوی یک عامل اتصال متقابل (دی متاکریلات تری اتیلن گلیکول) و یک فعال کننده (دی متیل پاراتولوئیدین) است.

Protacryl-M برای تولید پروتزهای وقت گیر، دستگاه های فک و صورت و ارتودنسی، اسپلینت های دندان مصنوعی و برای ترمیم دندان های مصنوعی استفاده می شود.

تهیه دستگاه های ارتودنسی را می توان با قالب گیری مستقیم بر روی مدل های گچی با پلیمریزاسیون تحت فشار 3 اتمسفر و دمای 40-45 درجه سانتی گراد با استفاده از دستگاه های مخصوص (PS-1-polymerizer) انجام داد.

دوباره انجام دهید(TU 64-2-192-76). سه نوع تولید می شود: neprozoriya redont، جو در رنگ های erysipelas (به توصیه کمیسیون M3 SRSR از سال 1986، جایگزین redont-03). redont-02 (TU 64-2-192-76) چشم اندازهای غیر زبارولنیا; redont-03 erysipelas prosorium.

پودر یک کوپلیمر متیل متاکریلات و اتیل متاکریلات است که حاوی یک آغازگر است. ریدینا متیل متاکریلات است که یک فعال کننده و بازدارنده است.

اهداف ردونتی برای ترمیم و باز کردن پروتزهای پلاستیکی در موارد آسیب به فیکساسیون آنها، طراحی نامناسب لبه پایه پروتز، تناسب نادرست پروتز پلاکی با غشای مخاطی تخت مصنوعی و دندان های طبیعی و همچنین برای تهیه دستگاه های ارتودنسی و ارتوپدی ichnyh. پلاستیک به خوبی با مواد پایه (اتاکریلیک، فلوراکس) ترکیب می شود.

عیوبی که در پلاستیک های پایه سخت شوندگی سرد رخ می دهد، مشابه عیوب پلاستیک های سخت کاری گرم، از خرابی ذهن در حین آماده سازی (آسیب به پودر آلیاژی - رودینا) و قالب گیری مواد (تشکیل ماده) به ارث می رسد. و تا زمانی که به مرحله خمیر مانند یا توده بیش از حد بریده شده برسد).

مواد پایه الاستیک.

در تعدادی از تشنج ها (با آتروفی شدید برجستگی آلوئولی، با وجود اگزوستوز و افزایش احساس درد، که نیاز به یک پایه سخت، برای تهیه انسداد و غیره) دارد، باید یک پایه پروتز ترکیبی وجود داشته باشد که یک پایه اکریلیک سخت را با یک آستر نرم الاستیک ترکیب می کند.

با این روش، KhZMPiSM دو مارک مواد پایه الاستیک تولید می کند: پلاستیک PM-1 (نام قدیمی Eladent-100) و Ortosil-M.

پلاستیک PM-01 برای آسترهای نرم(TU 64-2-77-76). مجموعه ای از پودر و مایع است. این پودر یک کوپلیمر از وینیل کلرید با بوتیل آکریلات است که با دی اکسید تیتانیوم کدر شده و به رنگ چاودار تهیه شده است. ریدینا یک نرم کننده دیوکتیل فتالات یا فتالات های الکل های بالا است. خاصیت ارتجاعی مواد از طریق استفاده از پلاستیک سازی خارجی به دست می آید.

آستر از پلاستیک PM-01 به دو صورت تهیه می شود: تهیه پایه پروتز دو توپ با بسته بندی یک ساعته مواد PM-01 و پلاستیک پایه (اتاکریل، فلوراکس). تهیه یک پایه پروتز دو توپ با پوشش نرم اعمال شده بر روی پروتز تمام شده.

رایج ترین عیب پایه های پروتز ترکیبی با آستر PM-01 کمبود فضای بین آستر و پایه اکریلیک است.

توجه به این نکته ضروری است که اتصال نرم پایه سخت و آستر نرم با استفاده از روش دیگری برای تهیه پایه پروتز ترکیبی، یعنی تماس مواد با دستگاه خمیر مانند حاصل می شود.

Ortosil-M(TU 64-2-247-79). ماده ای الاستیک بر پایه لاستیک سیلیکونی که تحت تأثیر کاتالیزورهای کمیاب مستقیماً در دهان بیمار ولکانیزه می شود. Ortosil-M به شما این امکان را می دهد که به سرعت و به راحتی توپ الاستیک را به عنوان پوششی روی پایه دندان مصنوعی بردارید، بدون نیاز به کمک آزمایشگاه دندانپزشکی. برای اطمینان از اتصال قابل اطمینان تر پوشش الاستیک با Orthosil-M و پایه اکریلیک، کیت شامل یک پد حاوی پلی وینیل متیل اکسی متیلن سیلوکسان در دی ایزوپرونیل اتر است.

آسترهای الاستیک با Orthosil-M برای روشن کردن ذهنی گاه به گاه هنگام استفاده از دندان مصنوعی استفاده می شود که می توان آنها را برداشت. Ortosil-M را می توان در ارتوپدی شکاف صورت برای تولید اسپلینت ونکویچ، پروتزهای پس از رزکسیون، صفحات جداکننده، مسدود کننده ها و پروتزهای فوری استفاده کرد. در بخش های دندان مصنوعی با اگزوستوز، یک خط مورب به شدت بیان شده، برای تهیه دندان مصنوعی فوری، و همچنین دندان مصنوعی، ما از بیماری های مختلف غشای مخاطی دهان خالی (هیپراستزی به آکریلات ها، لیکن پلان، پاپیلوماتوز و غیره) رنج می بریم. .

کیت شامل: خمیر در لوله، کاتالیزور شماره 1 - کلات تیتانیوم، کاتالیزور شماره 2 - عامل اتصال عرضی حاوی آمین ADE-3 و یک پد در بطری، یک قلم برای اعمال پد، یک خط کش برای تنظیم استحکام کاتالیزور IV، چه چیزی را وارد کنید.

وارد

پلاستیک های خود سخت شونده.

پلاستیک های گرم سخت شده.

پلاستیک های الاستیک.

ادبیات

ورود

با توجه به تعداد زیاد شیمی آلی، مفهوم "پلاستیک" (وزن مولکولی بالا) به کلاس پلیمرهایی اطلاق می شود که وزن مولکولی آنها 500-10000 است.

پلاستیک ها در انبار خود یک پلیمر دارند که در طول فرآیند قالب گیری در حالت چسبناک یا بسیار الاستیک است و در حین کار دستگاه (مثلاً یک پروتز) - در حالت انعطاف پذیر یا کریستالی.

از صفحات پروتز پارسیل برای بازسازی قطعات از دست رفته دندان به ساده ترین و مقرون به صرفه ترین روش استفاده می شود.

پلاستیک های خود سخت شونده

پلاستیک های خود سخت شونده.قبل از این گروه، پلاستیک هایی را قرار دهید که بدون حرارت اضافی پلیمریزه شوند. پلاستیک های اکریلیک زمانی قدرت خود را به دست می آورند که یک فعال کننده به انبارشان وارد شود، که می تواند پراکسید بنزن را در دمای پایین محیط (دمای اتاق یا دهان) به رادیکال تقسیم کند.

استفاده از پلاستیک های خود سخت شونده در دندانپزشکی امکان گسترش دامنه تولید مواد پلاستیکی را فراهم کرده است. بر اساس آنها، مواد پرکننده جدید ایجاد شد، آنها تعدادی از دستکاری های فنی و دارویی دندان را در اصلاح و ترمیم دندان مصنوعی تسهیل کردند و امکان تهیه همزمان پروتز، آتل و دستگاه های دندانی را فراهم کردند.

امروزه این صنعت انواع زیادی از پلاستیک های خود سخت شونده را تولید می کند که از جمله محبوب ترین آنها می توان به پروتاکریل، ردونت، نوراکریل، استادونت و کربوپلاست اشاره کرد.

پروتاکریل(پودر) از پلی متیل متاکریلات ریز پراکنده تهیه شده به رنگ چاودار، 1.5% بنزوئیل پراکسید و 2% دی سولفان آمین تشکیل شده است. ریدین- متیل متاکریلات با دمیل پاراتولوئیدین (0.1-0.2٪) اضافه می شود.

دی سولفانامین و دی متیل پاراتولوئیدین فعال کننده هستند.

پروتاکریل در دندانپزشکی ارتوپدی، هم در کلینیک ها و هم در آزمایشگاه های دندانپزشکی استفاده می شود. از اینها برای تهیه چندین نوع اسپلینت و دستگاهی که برای اصلاح و نگهداری پروتزهای بزرگ استفاده می شود، استفاده می شود.

خمیر پلاستیکی را با مخلوط کردن پودر و مخلوط کردن نسبت 2:1 آماده کنید. پس از رسیدن به مرحله چسبناک، می توان توده را به شکل کووت قالب گیری کرد و در هنگام تعمیر یا اصلاح پروتزها، می توان آن را روی یک سطح تمیز اعمال کرد.

پلیمریزاسیون خمیر پلاستیکی بعد از 15-20 دقیقه انجام می شود. فرآیند را می توان در طول گرمایش تا 40-45 درجه سانتیگراد تسریع کرد. هنگام اصلاح یا ترمیم پروتزهای ساخته شده از پلیمرهای اکریلیک، همجوشی شیمیایی یک اتصال یکپارچه با مواد پروتز ایجاد می کند. پلاستیک "پروتاکریل" دارای خواص فیزیکی و شیمیایی نزدیک به مواد پایه است.

پدنت- پلاستیک خود سخت شونده که کوپلیمری از متیل و اتیل استرهای متاکریلیک اسید است که به صورت تجاری به صورت آمادهای متشکل از پودر و رادیمنت تولید میشود.

پودر یک کوپلیمر متیل متاکریلات و اتیل متاکریلات با نسبت 9:1 است که با بنزوئیل پراکسید، انبار و عامل کدر مخلوط شده است.

ریدین متیل متاکریلات است، قبل از افزودن دی متیل پاراتولوئیدین (فعال کننده) و هیدروکینون (بازدارنده).

داروی "ردونت" در عمل بالینی و آزمایشگاهی برای تنظیم و ترمیم دندان های مصنوعی و دستگاه های ساخته شده از پلاستیک اکریلیک به روش سخت شدن سرد استفاده می شود. این روش با موفقیت برای تهیه دستگاه های ارتوپدی با استفاده از پلیمریزاسیون پلاستیک در فرج تحت فشار خفیف 1.5-2 اتمسفر در ظرف مخصوص مانند زودپز استفاده می شود. با این نوع پلاستیک، عملکرد کمتر، با استحکام کمتر و در عین حال کشسانی بیشتر است. زمان کمتری برای پلیمریزاسیون نیاز است و نیازی به بسته بندی در کووت نیست.

Stadont یک پلاستیک خود سخت شونده است، شبیه به ردونت. ممکن است باعث افزایش چسبندگی به بافت های سخت دندان شود.

پودر - کوپلیمر متیل و اتیل استرهای متاکریلیک اسید، به نسبت 98:2، بنزوئیل پراکسید (آغاز کننده)، بارنبری، عامل کدر. ریدینا - متیل متاکریلات، دی متیل پاراتولوئیدین (فعال کننده) و هیدروکینون (بازدارنده). پودرهای سه رنگ شماره 0 (خاردار)، شماره 16 و شماره 19. پودر ویکوریست برای تهیه اسپلینت های فوری دندانی برای درمان بیماری های پریودنتال و شکستگی ها استفاده می شود.

نوراکریل- پلاستیک خود سخت شونده از گروه اکریلیک که برای پر کردن دندان ها سخت می شود. آنها مجاز هستند: "Noracryl-100" و "Noracryl-65".

داروی "Noracryl-65" دارای انعطاف پذیری بالا، سخت شدن سریع (7-8 دقیقه در دمای 37 درجه سانتیگراد) است.

این ست از پودر 6 رنگ (شماره 0، 6، 10، 16، 19، 24) و دو تک مونومر تشکیل شده است. قبل از پر کردن، مجموعه ای از تعهدات مساوی بین دو طرف آماده کنید. خمیر آب بند را با پودر همرنگ و مخلوط مخلوط مخلوط کنید. مخلوط با پودر و نسبت 2:1.

این ماده بیشترین استحکام خود را در طی پلیمریزاسیون تحت فشار بدون قرار گرفتن در معرض هوا در دمای 25-35 درجه سانتیگراد به دست می آورد.

در حال حاضر، کار برای بهبود ارزش و چسبندگی مواد پرکننده مبتنی بر پلاستیک در حال انجام است. برای این منظور مواد به اصطلاح کامپوزیتی تولید می شود که جایگزین رزین اپوکسی می شود که چسبندگی خوب مواد، پلاستیک و مثلاً اکسید سیلیکون (SiO2) را تا 68 درصد تضمین می کند.

اکسید اکریلیک.اکریلیک اکسید یک پلاستیک خود سخت شونده بر پایه رزین های اکریلیک و اپوکسی است. شراب از پودر و مایع تشکیل شده است. این کیت حاوی مجموعه ای از پودرها در سه رنگ و رنگ های متنوع است.

اکسید اکریلیک برای پر کردن دندانهای دارای پوسیدگی، نقصهای گوه مانند و سایر قسمتهای پوسیده تاج دندان استفاده میشود. می توان از آنها برای ترمیم تاج های پلاستیکی، دندان های پین، فاست ها و سطوح جویدنی دندان های پلاستیکی در پروتزهای معمولی استفاده کرد.

اکسید اکریلیک، هنگامی که مخلوط می شود، انعطاف پذیری را نشان می دهد و تحت مرحله "ماسه" قرار نمی گیرد، که به آن اجازه می دهد پس از مخلوط کردن پودر و مایع سخت شود. برای استخراج پودر، مخلوط را اضافه کنید تا غلیظ شود و به مدت 40-50 ثانیه مخلوط کنید.

ماسا انعطاف پذیری خود را با طول 17 گرم تا 2 دقیقه حفظ می کند.

کربوپلاست- پلاستیک اکریلیک که خود سفت می شود و می توان آن را فورا جدا کرد

قاشق چسبنده تکی. پلاستیک در بسته بندی های پودری و مایع تولید می شود. پودر - پلی متیل متاکریلات، پلاستیکی شده با دی بوتیل فتالات. ریدینا - متیل متاکریلات با افزودن دی متیلانیلین فعال کننده (3٪). مانند تمام آماده سازی های اکریلیک، پودر حاوی یک آغازگر (بنزوئیل پراکسید) و پودر حاوی یک مهار کننده (هیدروکینون) است.

مقدار کمی استئارین به پلاستیک کربن دار اضافه می شود.

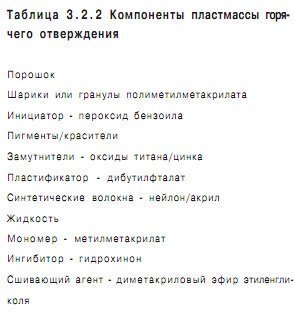

این مواد از پودر و فرم به وجود می آیند که پس از اختلاط و حرارت دادن بیشتر به حالت جامد منتقل می شوند. اطلاعاتی که باید در انبار پودر گنجانده شود در جدول 3.2.2 نشان داده شده است.

شکل خاص انجماد مواد به عنوان یک سیستم پودر-جامد به دلایل شدید به سه دلیل تعیین می شود:

♦ امکان پردازش مواد به شکل خمیر مانند یا با استفاده از تکنولوژی خمیر.

♦ انقباض پلیمریزاسیون را به حداقل برسانید.

♦ کاهش اثر گرمازا یا تغییر در گرمای واکنش.

فناوری آزمایش کار را در طول فرآیند ساخت پروتز آسانتر میکند. یک توده خمیر مانند در کووت بسته بندی می شود تا تک تک دندان ها را در گچ قرار دهند، سپس کووت را تحت فشار می بندند تا خمیر اضافی به بیرون فشرده شود. توانایی توده خمیر مانند برای جا افتادن دقیقاً با مدل و به سادگی حذف اضافی، سهولت خاصی را در کار با پلاستیک های اکریلیک سخت شده سرد (در مرحله آزمایش) هنگام تهیه پدهای مخصوص یا تکی از آنها قاشق می دهد. گرانولها راحتتر به مونومرها، توپهای پایینتر شکسته میشوند و در نتیجه زمان رسیدن به مواد خمیر مانند را تسریع میکنند.

انقباض پلیمریزاسیون متناسب با انقباض پلیمریزاسیون مونومر کاهش می یابد و بیشتر مواد (هم توپ و هم گرانول) از قبل پلیمریزه شده باقی می ماند.

واکنش پلیمریزاسیون بسیار گرمازا است، زیرا مقدار انرژی حرارتی (80 کیلوژول بر مول) زمانی ایجاد می شود که پیوندهای C = C از پیوند C - C - C حل شوند. بنابراین، بیشتر مجموع و پلیمر از قبل در در شکل، قدرت حرارت بیش از حد مواد را کاهش می دهد. در نتیجه حداکثر دمای پلیمریزاسیون کمتر خواهد شد و انقباض حرارتی ماده نیز تغییر خواهد کرد.

مونومر در دسته مایعات فرار و آسان برای استفاده قرار می گیرد، بنابراین ظرف همراه با آن باید در مکانی بسته و دور از آتش باز نگهداری شود. ظرف یک بطری ساخته شده از یک شیشه تیره است که مونومر را حفظ می کند و از پلیمریزاسیون خود به خودی آن در زیر نفوذ نور جلوگیری می کند.

هیدروکینون همچنین مونومر را حفظ می کند که با رادیکال های آزاد که می توانند خود به خود در محیط ایجاد شوند واکنش نشان می دهد و باعث تشکیل رادیکال های آزاد پایدار می شود که آزاد نمی شوند و فرآیند پلیمریزاسیون را آغاز می کند.

به دنبال عدم آلودگی ذرات و گرانول های پلیمری، قطعات بو بر روی سطح خود حامل بنزوئیل پراکسید هستند و شروع واکنش پلیمریزاسیون مستلزم وجود مقدار بسیار ناچیز پلیمر است.

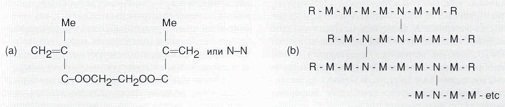

کم اهمیت 3.2.1. الف) دی متاکریلیک استر اتیلن گلیکول و ب) اتصال عرضی با آن

پودر پلیمر بسیار پایدار است و عملاً هیچ محدودیتی در حفاظت ندارد.

یک عامل اتصال عرضی، مانند دی متاکریلیک استر اتیلن گلیکول، برای بهبود خواص مکانیکی به ماده اضافه می شود (شکل 3.2.1a). در برخی نقاط با یک لنس پلیمری به پلی متیل متاکریلات می پیوندد و یک پیوند متقاطع بین پلیمر و لنس پلیمری از طریق راخان دو زیر رباط انتهایی ایجاد می کند (شکل 3.2.1 ب).

بنابراین، اگرچه PMMA خود یک پلاستیک ترموپلاستیک است، اما گنجاندن عوامل خیاطی در انبار شامل عملیات حرارتی بیشتر است.

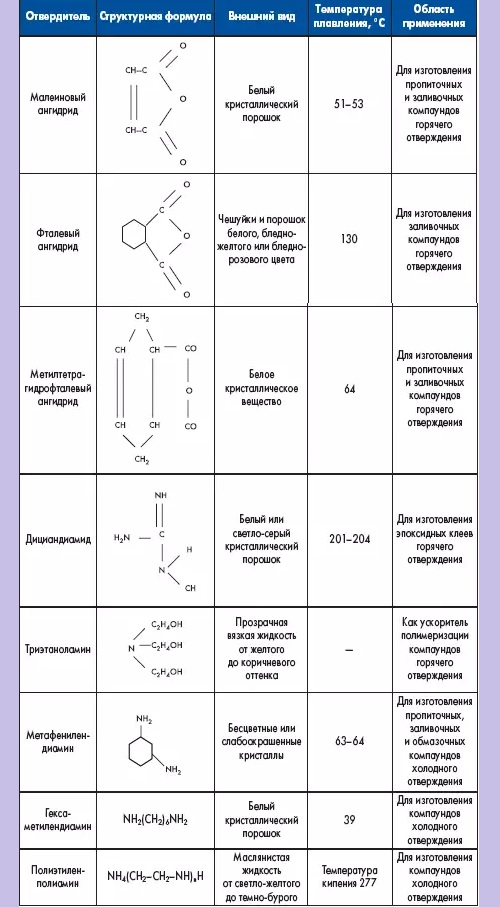

همه مواد لاک را نمی توان به طور مستقل سخت کرد. فرآیند پلیمریزاسیون در چنین رزین هایی توسط اجزای خاص - عوامل سخت کننده "راه اندازی می شود". بسته به انتخاب صحیح سخت شدن و تکنولوژی پیشرفته برای تهیه رزین، ویژگی های کپسولی محصول نهفته است.

مواد لاک الکل اصلی ویژگی های فیزیکی و عملیاتی خود را در دنیای تبخیر از مواد توسعه داده و توسعه می دهند. با این حال، برای رزینهای فعال و فرابها، چنین فرآیندی دشوار است. این محصولات سخت می شوند - این نتیجه یک واکنش شیمیایی است که در طی آن محصول پلیمریزه شده و یک ساختار پایدار را تشکیل می دهد.

عامل سخت کننده فقط یک کاتالیزور برای واکنش نیست، بلکه به طور کامل در فرآیند شرکت می کند. با رزین ترکیب می شود و پلیمریزاسیون را آغاز می کند. اسیدیته و قدرت محصول (دوام، سختی، یکنواختی، شفافیت) تا حد زیادی به دقت نسبت سخت شدن و رزین بستگی دارد. علاوه بر این، هنگام مخلوط کردن اجزای خود، اطمینان از دوز صحیح بسیار مهم است.

نحوه سخت شدن مواد مختلف: اسیدهای کربوکسیلیک، انیدریدهای آنها (فتالیک، مالئیک) و دی آمین ها (پلی اتیلن پلی آمین، متافنیل دی آمین، هگزامتیلن دی آمین). رزینها در ترکیب با سختکنندههای ضروری، انبارهای ترموست را ایجاد میکنند که هجوم قدرت را تهدید میکند:

رزین های سخت کننده: تولید ویروب های تزئینی

برای پرورش رزین اپوکسیدو نوع سخت شدن وجود دارد:

مهم! صرف نظر از محبوبیت گروه آمین سخت کننده، بیشتر نتیجه موثرنشان می دهد طعم های اسیدی. هنگامی که گرم می شود، رزین اپوکسی سخت شده خواص فیزیکی و شیمیایی خود را از دست می دهد.

عوامل سخت کننده رزین های گروه اسیدی - انیدریدهای اسید دی کربوکسیلیک:

محصولات بیش از حد فرآوری شده دارای خواص دی الکتریک خوب، مقاومت در برابر رطوبت و تغییرات دما هستند. آنها اغلب برای عایق الکتریکی و به عنوان یک عنصر مناسب برای پلاستیک تقویت شده استفاده می شوند.

سخنرانی های گروه آمینه:

بیایید به ویژگی های سخت کننده های خاص برای رزین های اپوکسی نگاه کنیم.

دی اتیلن تریامین (DETA):

CHS-Hardener P-11 (Telalit 0210) - آنالوگ PEPA:

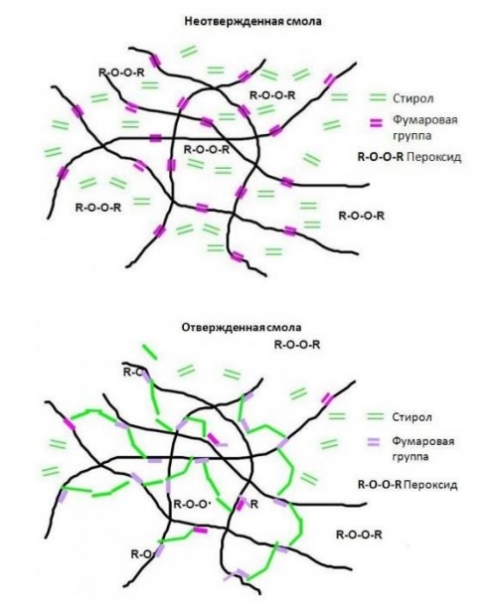

پخت رزین های پلی استر در دما dovkilla 15-20 درجه غربی تحت عمل آغازگر و سرعت دهنده مشاهده می شود. آغازگر یک پراکسید، هیدروپراکسید یا مخلوطی از پراکسیدها (بنزوئیل پراکسید یا کتون ها) است. سخت شدن نوع پوست برای رزین پلی استرنوحه خوان را پیشنهاد می کند.

آغازگر سخت شدن، در تعامل با عامل شتاب دهنده، به رادیکال های آزاد تجزیه می شود، که فرآیند پلیمریزاسیون لانزوگی را تحریک می کند و مولکول های پلی استر را به رادیکال های آزاد تبدیل می کند. واکنش با سیالیت زیاد پیش می رود و نتیجه مقدار زیادی گرما است.

جریان آغازگرها جامد می شود که در حال آزمایش است:

قبل از ذخیره سازی پلی فایرها، می توان شتاب دهنده ها را در مرحله آماده سازی یا قبل از افزودن آغازگر اضافه کرد. با پراکسیدهای کتون، کوبولت اکتوات و کوبولت نفتنات ترکیب می شوند. اسیدهای آمینه سوم با بنزوئیل پراکسیدها ترکیب می شوند.

پرلیک غمگین:

مهم! مخلوط کردن پراکسیدهای ارگانیک به تنهایی با مواد سریع حتی خطرناک تر است. این وضعیت در حال متلاطم شدن است واکنش شیمیاییو شیوع ویبوهو بسیار بالاست! گانچرها، گانچرها، به سرعت درز کردند، در حضور روغنها ایجاد کردند، خود را اشغال کردند. بنابراین، آنها باید به شدت فقیر باشند.

رزین اکریلیک به طور گسترده ای برای ایجاد سنگ تکه ای و تولید سنگ از آن استفاده می شود. خاص بودن استثناییرزین اکریلیک، همراه با پلی استر و اپوکسی، سمیت کمتری دارد - هیچ استایرنی در انبار مواد خروجی وجود ندارد.

ویژگی های رزین های اکریلیک:

برای اینکه سنگ قطعه ارزش و ویژگی های عملکردی خود را نشان دهد، 2-3.5% عامل سخت کننده رزین اکریلیک را به استوک رزین اضافه کنید. به عنوان یک قاعده، مخلوط در یک مکان خشک سخت می شود و قبل از خشک شدن، لازم است آن را خشک کنید - آن را روی یک پوشش کاغذی قرار دهید و بگذارید در دمای اتاق خشک شود (همچنین به عنوان تجهیزات سوزاننده نیز شناخته می شود).

دمای مطلوب برای سخت شدن رزین اکریلیک 15+ درجه وات است؛ در دماهای پایین تر، پلیمریزاسیون به طور قابل توجهی افزایش می یابد.

مهم! Zatverdzhuvach یک رودخانه قابل اشتعال است. این باید در دنیای تاریک و به دور از تغییرات خواب آلود و وسایل گرمایشی حفظ شود. دمای مجاز بیش از +20 درجه سانتیگراد نیست.

هاردنر به طور کامل با رزین فروخته می شود، اما همیشه فرسوده نمی شود. دستیابی به دوز دقیق دشوار است، به این معنی که بیشتر و بیشتر از رزین برای سخت شدن رزین استفاده می شود. یافتن مایع مورد نیاز در بازار روزمره یا فروشگاه دشوار است. به همین دلیل است که آشپزهای خانگی اغلب با مشکل جایگزینی غذا، سفت شدن و تهیه مواد با دست خود مواجه می شوند.

متأسفانه در ذهن خانه ها عملاً غیرممکن است که سختی را با چیزی که سفت شده است جایگزین کرد. گربه های خانگی مناسب نیستند، آنها نیاز به حمام دارند. گفتار شیمیایی- سختی کم اینها می توانند عبارتند از: دی اتیلنتریامین، تلالیت 410، اتال-45 ام، CHS-Hardener P-11.

سختکنندههای بازسازیشده آسانتر در بازار یافت میشوند، اما روش پخت آنها اغلب با پلیاتیلن پلیآمین سنتی متفاوت است. قوام بهینه رزین و سخت شدن باید با استفاده از روش آزمایش انتخاب شود.

در اینترنت می توانید چند گزینه برای تهیه غرفه سخت کننده پیدا کنید، اما اثربخشی آنها مشکوک است. یک گزینه اضافه کردن الکل خشک (اوروتروپین) به رزین است. قرص های الکل را در پودر بریزید و با رزین به نسبت 1:10 مخلوط کنید. آزمایشگران توصیه می کنند که مجموع را برای 10-12 سال ترک کنید و پس از اضافه کردن آن به ویسکوزیته، به دلایل ویکوریستوات کنید.

تکنولوژی پیشرفته اختلاط رزین اپوکسی با عامل پخت فوراً نتیجه ای عالی را به همراه دارد. نظارت صحیح بر تمامی کیسه های ذخیره سازی طبق دستورالعمل ضروری است.

برای کار، موارد زیر را آماده کنید:

مهم! واکنش رزین اپوکسی با عامل سخت کننده غیر قابل برگشت است. بهتر است در تمرینات آزمایشی با استفاده از مقدار محدودی از مواد تمرین کنید. این به شما کمک می کند تا نسبت دقیق اجزا را تعیین کنید و درک کنید که رزین اپوکسی چقدر سریع خشک و سخت می شود.

مراحل تهیه رزین اپوکسی:

اپوکسی sumish قبل از خشک شدن آماده است. مخلوط را روی سطح مورد نیاز بمالید و مرحله به مرحله سفت تر کنید. اگر خمیر آماده شده را مخلوط کنید، باید آن را سریع اضافه کنید - پس از مخلوط کردن، فرآیند پلیمریزاسیون آغاز می شود، ساختار رزین تغییر می کند و این بر ویژگی های اپوکسی که سخت شده است تأثیر منفی می گذارد.

05 Chervnya حدود 9:24 20413 0

وارد

بر اساس پیش بینی ها برای جمعیت کشورهای غربی تا سال 2025، بیش از نیمی از آنها افراد بالای 50 سال خواهند بود. صرف نظر از دستاوردها در زمینه پیشگیری از بیماری های دندانی، واضح است که بسیاری از این افراد برای جایگزینی دندان های از دست رفته به پروتزهای بزرگ، دائمی یا جزئی نیاز خواهند داشت. در دانمارک، Problekko 32 میلیونیو ساکن Pivniki آمریکا برای پوشیدن چنین پروتز، Shchery برای prostesuvannia Patsіntiv، 9.5 میلیون دندانپزشک پروتز پروتز در حال آماده شدن برای allon. برای این بیماران مهم است که پروتزهای زیبایی و با عملکرد بالا برای آنها ارائه شود تا کیفیت زندگی آنها بهبود یابد.

تهیه پروتز دائمی شامل مراحل زیادی است. اولین مورد حذف کوبنده و به دنبال آن یک سری مراحل تکنولوژیک در لابراتوار دندانپزشکی است. اینها شامل ساختن مدل، سفت کردن دندانها، تهیه مدل مومی، تهیه قالب گچی در کووت دندانی و برداشتن، لرزاندن، اپیلاسیون و سپس پر کردن فضای برداشته شده از قالب با مواد برای تهیه پایه های دندانی می باشد. مواد

برای تولید پروتزها از مواد غیر مادی شامل مواد مبتنی بر سلولز، فنل فرمالدئید، پلاستیک وینیل و آبنیت استفاده شد. از بوی تعفن چیزهای کوچک و متفاوت محافظت کنید:

مواد مبتنی بر سلولز مشابه در دهان خالی، با مقداری از کافور، که به عنوان یک نرم کننده استفاده می شد، تغییر شکل دادند. کافور در پروتز دیده شد که باعث ایجاد لکه ها و پیازها در پایه و همچنین تغییر رنگ پروتز در طول چند ماه شد.

پلاستیک فنل فرمالدئید (باکلیت) یک ماده مهم با فناوری پایین برای روباتها بود و همچنین رنگ دهان را تغییر داد.

پلاستیک های وینیل استحکام کمی دارند و شکستگی ها یک اتفاق رایج است که احتمالاً به دلیل مواد پایه است.

آبنیت اولین ماده ای بود که برای تولید انبوه پروتز استفاده شد، اما خواص زیبایی شناختی آن به اندازه کافی خوب نبود، بنابراین پلاستیک های اکریلیک جایگزین آن شدند.

پلاستیک اکریلیک (بر پایه پلی متیل متاکریلات) در حال حاضر یکی از مواد پایه پرکاربرد است، زیرا از قدرت زیبایی شناختی نامطلوبی برخوردار است، این ماده ارزان و کار با آن آسان است. با این حال، پلاستیک اکریلیک یک ماده ایده آل برای همه کاربردها نیست، بنابراین به طور کامل با مواد ایده آل برای پایه های دندان مصنوعی ارائه شده در جدول 3.2.1 مطابقت ندارد.

پلاستیک های اکریلیک Ale پهن شده اند و قطعات زیادی را در جدول 3.2.1 بر جای می گذارند. بوی تعفن می گوید Zokrema، فناوری تولید دندان مصنوعی از پلاستیک اکریلیک، ساده و ارزان است، استفاده از دندان مصنوعی آسان است. نگاه خارجی. این کرم در پروتزهای قدیمی درمان می شود، پلاستیک اکریلیک اغلب برای اهداف دیگر، مانند تهیه سینی های جداگانه برای از بین بردن تارتار، ایجاد تسکین بافت های نرم روی فریم های فلزی ریخته گری، برای ترمیم دندان مصنوعی، آماده سازی پدهای نرم به کار می رود. پایه های پروتز і دندان تکه.

فرآیند سخت شدن در طی تهیه پروتز اکریلیک از طریق واکنش پلیمریزاسیون رادیکال با پلی متیل متاکریلات (PMMA) انجام می شود.

تبدیل یک مونومر به پلیمر شامل توالی سنتی فعال سازی، شروع، رشد و برش است.

پلاستیک های گرم سخت شده

این مواد از پودر و فرم به وجود می آیند که پس از اختلاط و حرارت دادن بیشتر به حالت جامد منتقل می شوند. اطلاعاتی که باید در انبار پودر گنجانده شود در جدول 3.2.2 نشان داده شده است. شکل خاص انجماد مواد در قالب یک سیستم پودر-جامد به سه دلیل تعیین می شود:

امکان پردازش مواد به شکل خمیر مانند یا بر اساس تکنولوژی خمیر

• انقباض پلیمریزاسیون را به حداقل کاهش دهید

• کاهش اثر گرمازا، یا تغییر در گرمای واکنش.

انقباض پلیمریزاسیون متناسب با انقباض پلیمریزاسیون مونومر کاهش می یابد و بیشتر مواد (هم توپ و هم گرانول) از قبل پلیمریزه شده باقی می ماند.

واکنش پلیمریزاسیون بسیار گرمازا است، زیرا وقتی پیوند C=C به پیوند B-W-S تبدیل می شود، مقدار قابل توجهی انرژی حرارتی (80 کیلوژول بر مول) تولید می شود و پلیمر از قبل در فرم است، قدرت حرارت بیش از حد را کاهش می دهد. مواد در نتیجه حداکثر دمای پلیمریزاسیون کمتر خواهد شد و انقباض حرارتی ماده نیز تغییر خواهد کرد.

مونومر در دسته مایعات فرار و آسان برای استفاده قرار می گیرد، بنابراین ظرف همراه با آن باید در مکانی بسته و دور از آتش باز نگهداری شود. ظرف یک بطری ساخته شده از یک شیشه تیره است که مونومر را حفظ می کند و از پلیمریزاسیون خود به خودی آن در زیر نفوذ نور جلوگیری می کند.

هیدروکینون همچنین مونومر را حفظ می کند که با رادیکال های آزاد که می توانند خود به خود در محیط ایجاد شوند واکنش نشان می دهد و باعث تشکیل رادیکال های آزاد پایدار می شود که آزاد نمی شوند و فرآیند پلیمریزاسیون را آغاز می کند.

به دنبال عدم آلودگی ذرات و گرانول های پلیمری، قطعات بو بر روی سطح خود حامل بنزوئیل پراکسید هستند و شروع واکنش پلیمریزاسیون مستلزم وجود مقدار بسیار ناچیز پلیمر است.

پودر پلیمر بسیار پایدار است و عملاً هیچ محدودیتی در حفاظت ندارد.

یک عامل اتصال عرضی، مانند دی متاکریلیک استر اتیلن گلیکول، برای بهبود خواص مکانیکی به ماده اضافه می شود (شکل 3.2.1a). در برخی نقاط با یک لنس پلیمری به پلی متیل متاکریلات می پیوندد و یک پیوند متقاطع بین پلیمر و لنس پلیمری از طریق راخان دو زیر رباط انتهایی ایجاد می کند (شکل 3.2.1 ب).

کم اهمیت 3.2.1. الف) دی متاکریلیک استر اتیلن گلیکول و ب) اتصال عرضی با آن

بنابراین، اگرچه PMMA خود یک پلاستیک ترموپلاستیک است، اما گنجاندن عوامل خیاطی در انبار شامل عملیات حرارتی بیشتر است.

پلاستیک های سرد سخت شده

Ximi TAY PLASTACH IMIMIA PLASTAM GARYACHO، پشت آشکار یکی، pusk -іnitsyu آن یک سوم -tinnemin (بالابر، دی متیل - p - toludidin aboid اسید سولفون)، و نه به بخاری است.

این روش پخت نسبت به فرآیند پخت گرم کارایی کمتری دارد و پلیمری با وزن مولکولی کمتر تولید می کند. این وضعیت تأثیر منفی بر ارزش مواد دارد و همچنین به جایگزینی مونومر اضافی کمک می کند. نشانگر دوام رنگ مواد سخت شده سرد بدتر از مواد سخت شده گرم است، در حالی که مواد سخت شده سرد قبل از ظاهر شدن زردی دوام بیشتری دارند.

ذرات پلیمری این مواد از نظر اندازه بسیار کوچکتر هستند، در حالی که ذرات پلاستیک به صورت گرم سخت می شوند (اندازه ذرات پلیمر حدود 150 میکرون است) تا پلیمر در مونومر سبک شود و جرم خمیری ایجاد شود. دستیابی به این امر قبل از شروع واکنش سخت شدن ضروری است، زیرا ویسکوزیته مخلوط تغییر می کند و جرم به استحکام می رسد که باعث تغییر در قالب گیری مواد می شود.

وزن مولکولی کمتر همچنین منجر به دمای ذوب پایین تر (Tc) می شود که Tc برابر با 75-80 درجه سانتیگراد است تا اطمینان حاصل شود که مواد قبل از تغییر شکل انعطاف پذیرتر نیستند. قطعات سخت شدن پلاستیک تحت تأثیر منبع حرارت خارجی قرار نمی گیرند، سپس مقدار ولتاژهای داخلی ایجاد شده در آن کمتر است. زمان بندی کمتر نیست، ماده حتی به نقطه ترک حساس است و این را می توان در ظاهر تغییر شکل پروتز در زمان استفاده مشاهده کرد.

پلاستیک های ریخته گری سرد سخت شده

این پلاستیک های سرد سخت در هنگام مخلوط شدن به ندرت مخلوط می شوند و به سادگی می توان آنها را در قالبی با هیدروکلوئید ریخت. آنها کار خوبی در ایجاد جزئیات سطح انجام می دهند، اگرچه سایر مقامات با رسمی سازش می کنند. پلاستیک های اکریلیکسرد و گرم سخت شده، بوی تعفن نمی دانست رکود گسترده.

پلاستیک پایه لایت کیور

مواد پخت با نور مرئی قبلا ارائه شده است. پشت مقامات شیمیاییاین مواد بیشتر شبیه به کامپوزیت ها برای نوسازی دندان ها هستند و کمتر شبیه پلاستیک ها برای تهیه پایه های دندان مصنوعی هستند. این ماده از یک ماتریس دی متاکریلات یورتان تشکیل شده است که مقدار کمی سیلیس کلوئیدی را با هم ترکیب می کند تا صافی و قوام لازم را به مواد بدهد و شبیه توپ های اکریلیک است که بخشی از ساختار شبکه پلیمری را ذوب می کند، که در هنگام سخت شدن به یکدیگر نفوذ می کند. شراب به طور گسترده ای به عنوان یک ماده سخت برای روکش دندان های مصنوعی، برای تهیه سینی های قالب گیری فردی و برای ترمیم دندان های مصنوعی شکسته استفاده می شود.

مبانی علم مواد دندانی

ریچارد ون نورت

برای سفت شدن ترکیبات اپوکسی چسب در دمای 60-120 درجه سانتیگراد، ترکیب افزودنی با الیگواستر آکریلات MGF-9 و ال-فنیلن دی آمین توصیه می شود. با رنگ سیاه متوسط با ویسکوزیته cSt 600-800 (در دمای 25 درجه سانتیگراد) و به جای نیتروژن 11-12٪ سفت می شود. با دوز 35-50 دوز تجویز شود. ساعت در هر 100 واگو. قطعات رزین اپوکسی (با وزن مولکولی نزدیک به 400). ترکیبات چسب با دوام زیاد مشخص می شوند، حداکثر دمای عملیاتی 120 درجه سانتیگراد است.

محصولات سخت شده (هم به طور همزمان و هم با نرم کننده ها) بر اساس اکسید تونگ و ترکیبات افزایشی انیدرید مالئیک.

کاهش سمیت ممکن است با عوامل سخت کننده حاوی محصولات برهمکنش پلی آمین ها با اتیلن یا پروپیلن اکسید حاصل شود.

عامل سخت کننده همچنین حاوی تری اتانول آمین بورات و ترکیبات کلات است. ترکیبی که شامل 80-98 سال است. قطعات رزین اپوکسی و 2-20 قسمت. از جمله کلات روی، با کشش و سخت شدن با کشش چندین رشته در دمای 150-250 درجه سانتیگراد قابل حفظ است.

چگونه سخت کننده ها می توانند رزین های آمینوفرم-آلدهید ویکورستان باشند. روابط بین اجزاء به صورت تجربی ایجاد می شود. اضافه کردن 20-30 درصد رزین اوره فرمالدئید (در قسمت عمده کل ترکیب) را در نظر بگیرید.

توصیه می شود از p-dipiperidine به عنوان یک عامل پخت برای رزین های اپوکسی چسبی استفاده شود که یک رزین غیر سمی است. طول عمر این ترکیب در دمای 18 درجه سانتیگراد بیش از 100 سال است.

دیازوبیسیکلو آلکن ها یا نمک های آنها می توانند به عنوان عوامل سخت کننده برای سیستم های چسب اپوکسی عمل کنند. مدت زمان سخت شدن در دمای 80 درجه سانتیگراد با سخت شدن ثابت تقریباً 6 برابر افزایش می یابد. سختکنندههای رزینهای اپوکسی میتوانند پلی استرها (مثلاً مالئینها) با گروههای کربوکسیل انتهایی باشند.

ما از چسب VK-7 استفاده می کنیم - ترکیبی حاوی رزین اپوکسی که حاوی حلقه های تریازین است. مقاومت حرارتی چسب به 250 درجه سانتی گراد می رسد. چسب و سخت کننده، رزین و تلگراف. در اتصالات چسبی و جوشی با چسب فولاد، آلومینیوم و آلیاژهای تیتانیوم سخت می شود. هنگام چسباندن، انجماد شیشه ای به مدت 24 سال در 20 درجه وات و 2 سال در 60 درجه وات تحت فشار 0.5-1 kgf/cm 2 مورد نیاز است.

چسب نیمه دورالومین با بار 50 کیلوگرم بر سانتیمتر مربع در دمای 20 درجه سانتیگراد بدون شکستگی به مدت 180 سال، در دمای 250 درجه سانتیگراد و بار 35 کیلوگرم بر سانتیمتر بر سانتیمتر 2 تا 36 سال در معرض دید قرار میگیرد. و نیم پوسته چسب با کیفیت بالا 30 کیلوگرم بر سانتی متر بر روی چسب VK-7، بدون شکستن به مدت 106 چرخه شیشه ای. ارزش نیم پوسته های چسب دورالومین پس از 30 دسی بل آب تغییر نمی کند.

هنگام تهیه سازه های جوشی چسب، از طیف گسترده ای از چسب اپوکسی-پلی سولفید K-4S استفاده می شود که در دمای 125 درجه سانتی گراد به مدت 3 سال سخت می شود.

چسب-درزگیر اپوکسی درجه UP-5-149-2 برای آب بندی داخلی و سطحی اتصالات پرچ و پیچ و مهره ای با پایداری حرارتی تا 180 درجه سانتیگراد ساخته شده است. توصیه می شود چسب درزگیر را در دمای 120 درجه سانتی گراد به مدت 6 سال سفت کنید.

بر اساس الیگودین پوکسید، یک ترکیب چسب سخت سخت شده برای حذف دوده و آئروسل حل می شود. عمر سخت شدن در دمای 120 درجه سانتیگراد 2-4 سال است. امید به زندگی در دمای 20 درجه سانتیگراد حدود 2 ماه است. .

چسب Resiveld 7007 بر اساس رزین اپوکسی اصلاح شده، برای چسباندن قطعات فولادی بدون چربی در هنگام گرم شدن پخت شده است. فشار هنگام آب بندی پوسته های چسب در دمای 20 درجه سانتی گراد به 210 کیلوگرم بر سانتی متر مربع می رسد.

چسب اپوکسی AF-126 که با لاستیک اصلاح شده است در دمای 110-120 درجه وات با گیره 0.7-3.5 کیلوگرم بر سانتی متر مربع پخت می شود. برای چسباندن پانل های فولادی فلزی و غیر فلزی، اتصال در پره های هلیکوپتر استفاده می شود. دمای کار برای چسب 60- تا 120 درجه سانتی گراد است. عملکرد مهر و موم های چسب با استفاده از چسب AF-126 با داده های زیر مشخص می شود:

دما، درجه سانتی گراد . 55 20 82 120

استرس دویدن در حین دمیدن، kgf/cm 2 400 30.2 224 65

چسب EC-2186 یک ترکیب تک جزئی برای چسباندن آلیاژ آلومینیوم در دمای 180 درجه سانتیگراد به مدت 1 سال است. چسب پایه ها را به شوک ها متصل می کند.

چسب A-7000 یک چسب اپوکسی مقاوم در برابر حرارت است. استحکام هنگام خشک کردن اتصال همپوشانی چسب در دمای 177 درجه سانتیگراد به 140 کیلوگرم بر سانتیمتر مربع میرسد (در برخی موارد استحکام به 245 کیلوگرم بر سانتیمتر مربع میرسد). چسب به مدت 2 سال در دمای 177 درجه سانتی گراد پخت شد.

Glue Gra-Bond 2108 یک چسب اپوکسی دو جزئی است که ترکیبات چسبنده قوی ایجاد می کند و در برابر مواد شیمیایی مقاوم است.

هر معرف چسب برای چسباندن فلزات، سرامیک، پلاستیک و سایر مواد. مخلوط های چسب باید تا 250 درجه سانتیگراد گرم شوند. بوی بد پس از پخت به مدت 20 دقیقه در دمای 150 درجه سانتیگراد و سپس شیشه شدن در دمای 205 درجه سانتیگراد به مدت 2 سال به قدرت مطلوب خود می رسد.

چسب اپوکسی لایت 5524 (شل) برای چسباندن مواد کروی حساس به حرارت استفاده می شود. وین در دمای 204-177 درجه سانتیگراد سخت می شود و در برابر واکنشگرهای ولولوژیکی و شیمیایی مقاوم است. تنش تخریبی هنگام آب بندی با همپوشانی روی چسب Epoxylight 5524 پس از سیم پیچی با کشش 5 جهته در دمای 315 درجه سانتیگراد پس از سیم پیچی با خط یک طرفه در دمای 370 درجه سانتیگراد - 42 کیلوگرم بر سانتی متر مربع به 80 کیلوگرم بر سانتی متر مربع تبدیل می شود.

چسب NT Hemgrip (شرکت همپلاست) برای چسباندن به تفلون کیور می شود. ارزش لایه های چسب با دماهای شدید تا 260 درجه سانتی گراد یا دمای کوتاه ساعت تا 430 درجه سانتی گراد تغییر نمی کند. ترکیبات چسبنده با مقاومت مشابه تفلون در برابر معرف های شیمیایی مشخص می شوند. دمای سخت شدن چسب Hemgrip NT 120- درجه سانتیگراد است، استحکام هنگام پخت اتصالات چسب در دمای اتاق به 126 کیلوگرم بر سانتی متر مربع می رسد.

چسب Aerobond 2143 (Adhesive Engineering) یک چسب اپوکسی خمیری مانند مقاوم در برابر حرارت با پشتی فلزی است. پوشش چسب باید در معرض دماهای تا 177 درجه سانتیگراد و برای دوره های کوتاه تا 260 درجه سانتیگراد قرار گیرد. چسب در فضانوردی و الکترونیک سخت می شود.

چسب برای 78.2 واگا. % رزین اپوکسی Un oke 201, 19.2 vaga. درصد مالئیک انیدرید 2.6 واگا است. % تری متیلول پروپان، در دمای 200 درجه سانتی گراد سخت می شود. به عنوان جایگزین این چسب از پودر آلومینیوم، اکسید آلومینیوم و تری اکسید سورمیم استفاده می شود. ترکیب حاوی سورمی تری اکسید با بیشترین مقاومت حرارتی مشخص می شود. فشار هنگام آب بندی لایه چسب روی چسب در دمای 207 درجه سانتی گراد به 51 کیلوگرم بر سانتی متر مربع می رسد.

چسب اپوکسی با طول عمر بالا، پخت در 86 درجه وات با کشش 90 درجه و با طول عمر 5-10 دسی بل در 32 درجه وات و 2-4 کشش در 24 درجه وات، با وزن 100 گرم تا می شود. قطعات رزین اپوکسی و 1-20 قسمت. از جمله یک عامل سخت کننده، که شامل اوره است. موارد زیر را می توان به عنوان یک راه حل سریع استفاده کرد: دی سیاندی آمید، هیدرازید اسید استئاریک، آمید اسید بورشتینیک، سیاناستامید.

ترکیبی که به سرعت سخت شده است شرح داده شده است و محصولات حاصل از برهمکنش اسید اکریلیک با ترکیبات اپوکسی و حساس کننده های نوری (آنتراکینون-2،4-دینیتروتولوئن، 5-نیتروزو-لیسیل آلدئید) را ترکیب می کند.

شرکت "شل" ترکیب پلاستیکی Epon 1045-A-80 را تقسیم کرده است. ما از چسب های اپوکسی برای چسباندن فویل آلومینیوم و اتصال مذاب ها از ترموپلاستیک ها استفاده می کنیم که در دماهای 195- و 252- درجه سانتی گراد قابل استفاده است.

ترکیبات غیراشباع که حاوی گروه های اپوکسی هستند، به عنوان مثال، گلیسیدیل دی آلیل استر، گلیسیدیل آلیفتالات، گلیسیدیل متاکریلات و کوپلیمرهای آنها نیز می توانند به عنوان اجزای چسب استفاده شوند.

توضیحات ترکیبات چسب اپوکسی برای تولید مواد کروی از پارچه ها و فوم های پلی یورتان و چسباندن میکروب های بافت هوموم. چسب کمیاب برای چسباندن فلزات بر پایه اپوکسید، نئوپرن و رزین فنولیک.

شرکت Ciba چسب های اپوکسی گرم-کینگ با خواص تکنولوژیکی بهبود یافته ایجاد کرده است.

توضیحات همچنین شامل ترکیب چسب Eccobond SF-40 برای فناوری فضایی، چسب های اپوکسی اصلاح شده با پلی آمید، چسب برای چسباندن فلزات با استحکام تا 306 کیلوگرم بر سانتی متر مربع در دمای 20 درجه سانتی گراد بر اساس کفپوش اپوکسی آمید و چسب های فنولیک برای چسباندن آلومینیوم است. آلیاژهای مبتنی بر ترکیب اپوکسی-فنولی اصلاح شده.) چسب اپوکسی Epibond با مقاومت حرارتی تا 176 درجه سانتیگراد.

استحکام زمانی که در دمای 205 درجه سانتیگراد از یک آلیاژ آلومینیوم چسبانده شده روی چسب اپوکسی با نام تجاری ERL 0510 از BXL پخته می شود (به مدت 1 سال در دمای 175 درجه سانتیگراد) تقریباً 140 کیلوگرم بر سانتی متر مربع است.

چسب های پیشنهادی، که رزین های اپوکسی هستند، با یک کوپلیمر کربوکسیل حاوی اکریلیک نیتریل با بوتادین اصلاح شده اند. 1،5-دی اکسی نفتالین به انبار ترکیب اضافه شد. به عنوان کاتالیزور، از آمین های سوم، تری فنیل فسفن و هالیدهای فسفونیوم استفاده می شود. ارزش لایه های چسب در دمای 25 درجه سانتی گراد به 374 کیلوگرم بر سانتی متر مربع در دمای 121 درجه سانتی گراد - 228 کیلوگرم بر سانتی متر مربع تبدیل می شود. پخت در دمای 121 درجه سانتیگراد به مدت 1 سال انجام می شود.

بر اساس رزین های اپوکسی که به عنوان اصلاح کننده آلکیل اتر اسید 2،4،6-تریازینوفسفینیک عمل می کند و یک ترکیب چسبنده خود خاموش شونده ایجاد می کند. عوامل جامد کننده می توانند آمین ها و انیدریدهای اسید دی کربوکسیلیک باشند. به عنوان یادآوری می توان از نیتریت بور استفاده کرد. سخت شدن تحت فشار 0.8 کیلوگرم بر سانتی متر مربع با کشش 2 دسی بل در 20 درجه وات و سپس 4 سال در 80 درجه وات انجام می شود. ارزش غلاف های چسب هنگام پخت در دمای 20، 200 و 300 درجه سانتی گراد تقریباً 129، 120 و 60 کیلوگرم بر سانتی متر مربع است.

توضیحات چسب اپوکسی با عمر طولانی (2-4 درجه در دمای 24 درجه سانتیگراد) که در دمای 86 درجه سانتیگراد با طول 90 دقیقه پخت می شود. به عنوان یک اصلاح کننده چسب، از اوره استفاده کنید. سخت کننده های توصیه شده عبارتند از آمید بورشتینیک اسید، هیدرازید اسید استئاریک و دی سیاندی آمید.

از چسب اپوکسی برای مخلوط کردن محصول واکنش اسید اکریلیک با ترکیبات اپوکسی و حساس کننده های نور استفاده می شود. در دمای 125 درجه سانتیگراد به مدت 2 سال پخت می شود.

چسب مقاوم در برابر آب، روغن و سایر حلال ها، ترکیبی بر پایه رزین اپوکسی، پلی سولفید و سایر اجزا است.

در پشت کوردون، چسب مبتنی بر دی اپوکسی بوتیل کربوران با چگالی 153 کیلوگرم بر سانتیمتر مربع در دمای 260 درجه سانتیگراد شکسته میشود. این چسب برای اتصال پانل های فولادی با پوشش و پشتی با فولاد ضد زنگ استفاده می شود.

ادبیات، قدرت چسب های اپوکسی ترموپلاستیک Nexus-1 و 9F-20، ویژگی های چسب های اپوکسی تولید شده در لهستان و چکسلواکی، توصیف چسب های اپوکسی جدید مقاوم در برابر اسیدها و اسیدها، و نتایج بررسی ارزش اپوکسی را نشان می دهد. ترکیبات و ارزش آنها

روش ایجاد چسب های غیر سمی با افزایش دوام بر اساس روش ریزپوشانی است - گذر زمان ذرات بسیار پراکنده در پوسته های ساخته شده از مواد بی اثر با تعامل بیشتر بین تمام انبارها همه قسمت های ترکیب در فرآیند قالب گیری نیمه چسب تحت فشار، دما و عوامل دیگر. عمدتاً در سیستمهای چسب اپوکسی از میکرو کپسولهسازی انیدریدها و عوامل سختکننده آمین (پلیاتیلن پلیآمین، تریاتانول آمین، دیاتیلانیلین، متیلن-دیانیلین و غیره) استفاده میشود. چسب های اپوکسی میکرو کپسوله شده برای چسباندن فلزات و مواد غیر فلزی با خواص چسبندگی نزدیک به چسب های استاندارد استفاده می شود.

ترکیبی بر اساس رزین اپوکسی جامد از انیدرید کپسولی و آمین سوم که در دمای 93 درجه سانتیگراد به مدت 30 ثانیه سخت شده است، شرح داده شده است. طول عمر چسب در دمای اتاق 24-28 سال است.